电动葫芦门式起重机动力学结构优化设计*

2014-09-19王雪峰刘爱国

杨 洁, 王雪峰, 铁 瑛, 刘爱国

(1.国家知识产权局专利局专利审查协作河南中心,河南 郑州 450000; 2.郑州大学 机械工程学院, 河南 郑州 450001)

电动葫芦门式起重机动力学结构优化设计*

杨 洁1, 王雪峰2, 铁 瑛2, 刘爱国2

(1.国家知识产权局专利局专利审查协作河南中心,河南 郑州 450000; 2.郑州大学 机械工程学院, 河南 郑州 450001)

采用ANSYS软件的二次开发语言,建立了门式起重机的有限元模型,对其模型进行静态和动态分析,得到起重机的变形、应力强度和模态固有频率。以起重机整体结构为研究对象,以起重机整体质量最小和起重机的模态固有频率在满足条件的情况下最大为优化目标,对起重机的结构参数进行优化设计。优化结果表明,在满足约束条件的情况下,起重机的整体质量可以降低21.6%,模态固有频率也能够满足起重机要求,降低了起重机的制造成本,改善了起重机工作性能。

起重机; 有限元模型; 模态; 优化设计

Abstract: Using ANSYS secondary development language, the finite element model of gantry crane is built. Through the study of the static and dynamic analysis of the model, the crane deformation, stress intensity and model frequencies are got. Making crane structure as the object of study, making the overall quality and crane model frequencies in under the condition of maximum satisfying conditions as object of optimization, then the structural parameters is optimized. Optimized results shows that in the case of satisfying the constraint conditions, the overall quality of the crane can be reduced by 17.8%, reduces the manufacturing cost of the crane is reduced and the working performance of the crane is improved.

Keywords: crane; the model of element; model; the designation of optimization

0引言

起重机是在复杂情况下的一种大型运输机械,其本身的结构特性和动态特性都对使用性能有很大的影响。长期以来,起重机的设计依靠人工设计和传统经验等方法[1-3]。这种方法具有很大的局限性。人们往往只考虑了起重机静态时的工作载荷,而动态工作载荷常常将其转化为静态工作载荷来考虑[4-6]。近些年来,人们开始考虑使用计算机软件对起重机进行优化设计 ,但还没有充分地考虑起重机的动态工作载荷[7-9]。陈管顺[10]等人曾在考虑了起重机的动态和静态工作情况的基础下对起重机做了优化设计,但没有考虑起重机在承受动态工作载荷时的稳态响应。这些设计方法都不能充分地反应起重机的工作受力情况,难以全面描述起重机的整机工作性能。

为此,笔者将以电动葫芦门式起重机结构为例,基于ANSYS软件建立起重机的整机模型,对起重机进行结构分析和优化设计,同时考虑起重机的静态、模态和谐相应等工作性能,从而全面的反应起重机的整机性能。同时,使用APDL语言进行起重机参数化建模,加载,结构分析和优化设计。通过这套程序,将大大的缩短同类型不同尺寸的起重机的开发周期,为起重机的结构设计分析提供了一种新的设计方法。

1 模型建立与加载分析

1.1模型结构与基本参数

1.1.1模型结构

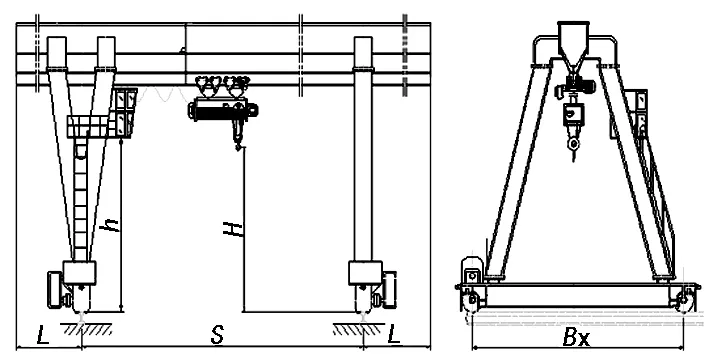

本次起重机模型采用的是某起重机有限责任公司的MH型电动葫芦门式起重机。整个起重机部分包括主梁,支架和地梁三大部分。其中,起重机的主梁部分采用的是箱型主梁结构,起重机支架部分又分为左,右两部分支架,左支架为分叉结构,左支架要承受起重机操作室的重量。其重要结构图如图1。

图1 起重机主要结构

1.1.2基本参数

本次起重机的主要材料决定采用Q345钢,通过参阅相关文献得到Q345材料主要参数为弹性模量Ex=206 GMP, 泊松比vxy=0.3,密度DENS= 7.85 g/cm3。起重机起重主要额定重量Q=12 t,电动葫芦重量200 kg。起重机尺寸主要参数如表1所列。

表1 起重机主要尺寸

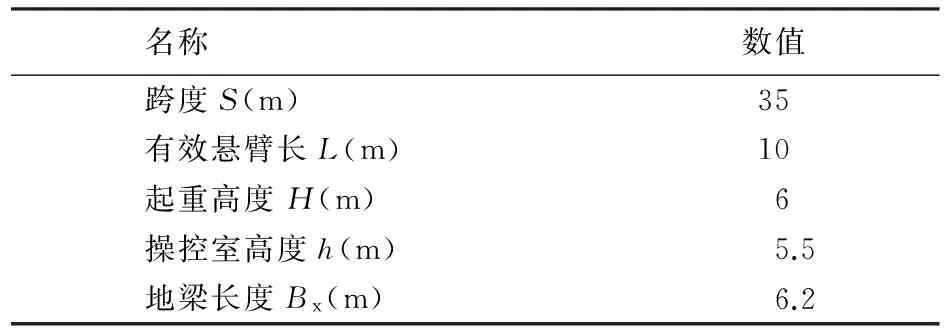

为正确地反应起重机的工作性能,本次建模决定采用shell63和soild45两种单元,shell63是一种平面单元,该单元每个节点有6个自由度,既有弯曲能力,又有膜力,可承受平面载荷和法向载荷。Soild45是一种实体单元,每个单元由8个节点组成,每个节点有xyz三个方向自由度,能够承受塑性,大变形和大应变的特征。起重机的主梁和支架部分采用的是shell63单元,起重机地梁决定采用soild45单元。对有限元模型进行网格划分,已划分为16 562个单元和16 635个节点。构建的起重机有限元模型如图2所示。

图2 起重机有限元模型

1.2起重机载荷分析

起重机的工作环境复杂,受到的载荷种类较多,且变化很大。故在对起重进行载荷分析时只对起重机受到的几种较典型的载荷进行分析。通过分析,笔者主要考虑以下几种基本载荷(自重载荷、起重载荷,水平运动惯性力)和附加载荷(风载荷)等。

1.2.1自重载荷

起重机的自重载荷主要包括起重机主梁自重、电动葫芦自重、支架自重、地梁自重、操作室自重及起重机上其他设备的自重。考虑到起重机工作时受到的冲击,在计算自重载荷时要将自重载荷乘以一定的冲击系数,此处的冲击系数取值为1.25。

1.2.2起升载荷

起升载荷主要是指起升质量的重力,其包括起重量,吊具和钢丝绳等的重量。在计算起重载荷时,要考虑由于起升和制动等对起重机工作性能的影响,所以也要将起升载荷乘以一定的动载荷系数,此处的动载荷系数取值为1.2。

1.2.3水平运动惯性力

起重机在水平方向运动时,考虑到水平方向的加速,制动等对起重机工作性能造成的影响,所以,还需要考虑水平运动惯性力,即:

PH=φ5ma

(1)

式中:a为启动、制动加速度;φ5为系数,通常取值1≤φ5≤2,本文取值为1.5。

1.2.4附加载荷

门式起重机主要是露天作业,考虑到起重机在露天环境下可能会受到风作用等,所以,还将考虑一定作用的风载荷,本文将风载荷分为工作状态风载荷和非工作状态风载荷两种。

1.2.5约束条件

考虑起重机运行机构的约束条件,对起重机地梁下端进行自由度约束,得到龙门起重机的受力模型。

2 起重机受力分析

2.1起重机静态受力分析

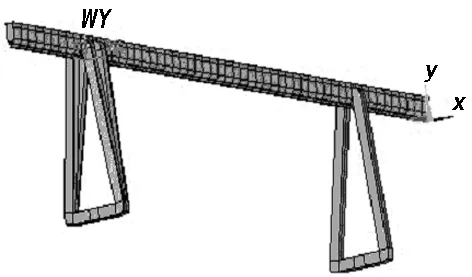

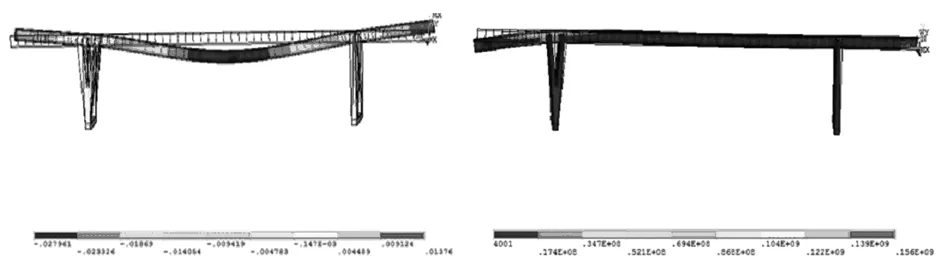

对起重机进行静态受力计算,分析结果进行后处理,分别得到起重机受力后的最大变形和最大应力如图3、4所示。

图3 最大变形云图 图4 最大应力云图

通过分析可知,最大变形出现在起重机的中间位置,最大变形值为0.023 m,最大应力值出现在分叉支架有效悬臂梁处,最大应力值为123 MPa。其最大变形和最大变形应力均小于许用挠度和许用应力,且有一定的富余,所以有很大的优化设计空间。

2.2起重机动态分析

2.2.1模态分析

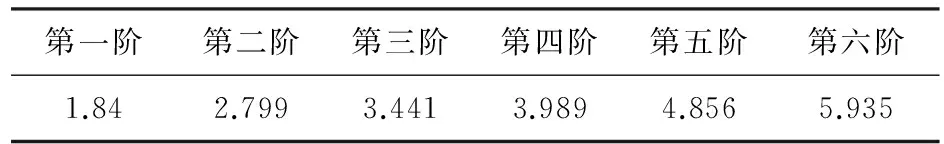

通过对起重机模态分析,现得到起重机的前6阶振动频率如表2所列。

表2 起重机振动频率

第1阶频率主要反映起重机在横向方向的振动,此振动可能有起重机的启动,制动等引起,第2阶频率主要反映起重机的纵向方向的振动,此振动可能由电动葫芦的启动和制动时引起,第3阶,第4阶主要反映了横向振动的固有频率,第5阶反映了起重机的上下振动的固有频率,第6阶频率反映了起重机的横向振动的固有频率。

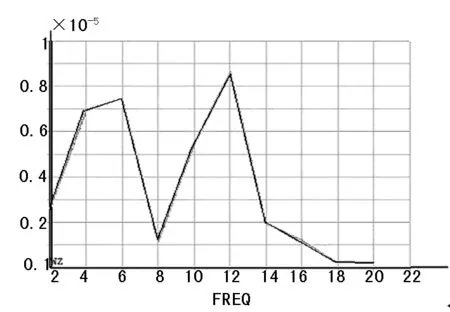

2.2.2谐响应分析

谐响应分析主要用于确定起重机结构在承受随时间按正弦规律变化的载荷时的稳态响应。谐相应分析可计算出结构在几种频率作用下的响应值对频率的曲线,从而,预测结构的持续动力的特性,验证是否能克服共振,疲劳等由振动引起的有害结果。偕相应的分析结果如图5所示。

图5 谐响应分析图

通过模态分析和谐响应分析图,可得出起重机的上下共振频率主要出现在4~6 Hz和12 Hz左右,由于高阶频率对起重机的影响较小,故这里只考虑低阶频率。由模态分析得知第五阶频率主要是上下震动的固有频率,也处于4~6 Hz之间,故将第五阶频率作为本次优化设计的目标之一。

3 起重机优化设计

3.1设计变量

设计变量的确定实质上是结构参数化的过程,本次优化设计的主要参数:上翼缘板厚度T1,中间翼缘板厚度T2,加强筋厚度T3,下斜翼缘板厚度T4,下翼缘板厚度T5,工字型钢端板厚度T6,工字型钢中间板厚度T7,中间翼缘板宽度H11,加强筋板宽度W4。

3.2约束条件

约束条件即状态变量,本次的约束条件主要包括静强度约束条件、静刚度约束条件、动位移约束条件、动刚度约束条件和约束条件上下式。

3.2.1静强度约束条件

静强度约束条件是指静强度的设计准则为结构中产生的最大应力不大于结构材料的许用应力[σ],故提取电动葫芦位于中间位置处的最大应力σLmax和左右悬臂梁处的最大应力σlmax,分别给予约束:

(2)

(3)

3.2.2静刚度约束条件

根据《起重机设计规范》中的规定,提取起重机中的状态变量给予以下约束,约束函数为:

(4)

(5)

uL≤6 mm

(6)

ul≤6 mm

(7)

式中:yL为跨中垂直静挠度;yl为有效悬臂端垂直静挠度;uL为跨中节点水平位移;ul为有效悬臂出节点水平位移。

3.2.3动位移约束条件

限制龙门起重机动位移的最大值与起重机静位移的最大值相同,故应提取瞬态动力学分析中跨中节点的最大位移δd进行约束,即:

(8)

3.2.4动刚度约束条件

根据《起重机设计手册》,电动葫芦门位于起重机跨中位置时,起重机的上下自震频率f5应该大于2 Hz,但是起重机的模态频率应该在满足要求的情况下越小越好。

f5≥2

(9)

3.2.5约束条件上下式

设定设计变量胡上下式约束为:

xl≤x≤xu

(10)

3.3目标函数

优化目标函数分别采用起重机的整体质量最小为目标和电动葫芦位于跨中位置时的起重机上下自震频率最低为目标。所以目标函数分别为:

F1(x)=W

(11)

F2(x)=f5

(12)

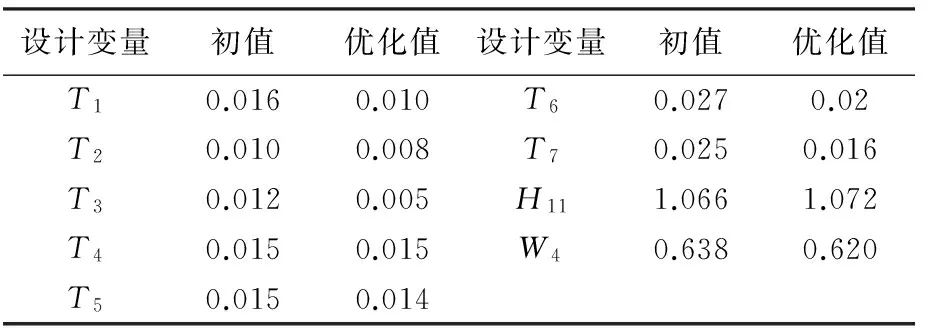

3.4优化结果

根据上述模型,利用ANSYS有限元软件的优化模块进行优化。优化后的结果是一组离散的数据。其优化前后的各设计变量如表4、5所列。

表4 以质量为目标函数的优化结果

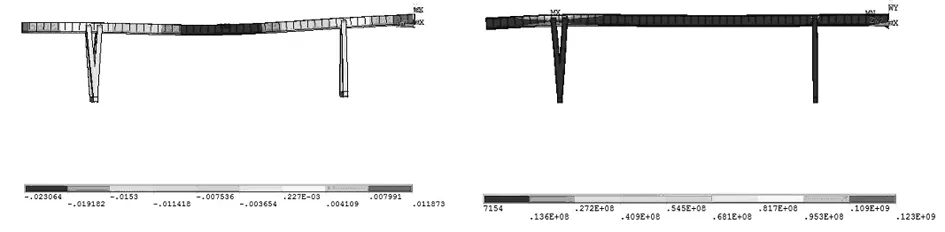

现将以起重机的整体质量为目标函数的优化结果数据带入程序重新进行计算,计算后得到的起重机的最大变形和最大应力分别如图6、7所示。

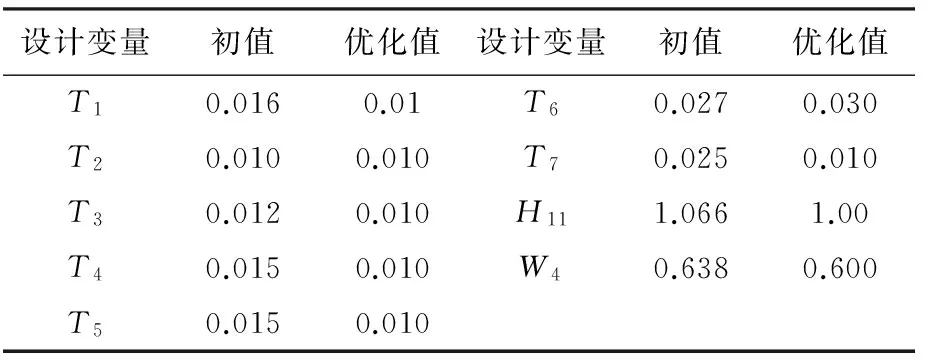

表5 以第5阶频率为目标函数的优化结果

图6 起重机优化设计后的 图7 起重机优化设计后的 最大变形 最大应力

结果表明,以起重机的整体质量为目标函数对起重机进行结构优化设计后,起重机的最大变形为0.013 m,最大应力为156 MPa,均能够满足起重机的强度和刚度要求,但起重机的整体质量减少了21.6%。

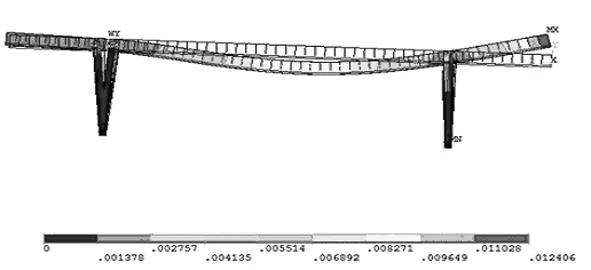

现将以起重机的第5阶频率为目标函数的优化结果数据带入程序重新计算,计算后得到的起重机的第5阶频率如图8所示。

图8 起重机优化设计后的第五阶频率

结果表明,以起重机的第5阶频率为目标函数对起重机进行结构优化设计后,起重机的第5阶频率由原来的4.856 Hz变为了4.577 Hz,比原来减小了0.279 Hz。

4 结 语

通过有限元软件优化方法,以电动葫芦门式起重机为研究对象,以起重机的整机质量和固有频率为优化目标,以起重机的强度,刚度和动位移等为约束条件,建立了起重机的优化设计模型,对起重机进行了优化设计。结果表明,该方法能够有效地减轻起重机的质量和改变起重机的模态固有频率,为起重机的优化设计提供了一个较好的优化设计方法。

[1] 李 杨.葫芦式起重机优化设计系统的研究[D].太原:太原科技大学,2012.

[2] 王 运.基于ANSYS的桥式起重机多目标动态优化设计[D].杭州:浙江工业大学,2012.

[3] Kennedy P. Flow Analysis of Injection Molds [M].Munich: Hanser Publisher,1995.

[4] 黄 涛,王 涛,杨先勇,等.桥式起重机桥架的三维有限元分析[J].武汉科技大学学报,2009,12.36(6):623-626.

[5] 王述真.大型龙门起重机主梁结构动态优化[D].武汉:武汉理工大学,2009.

[6] 杨梦琳,秦东晨,刘竹丽,等.桥式起重机箱型梁的结构优化设计研究[J].现代制造技术与装备,2008(4):23-25.

[7] 唐 军.基于现代设计方法的门式起重机起升机构的优化设计[D].成都:四川大学,2006.

[8] Do Dai Thang, Min-se Koo,Asif Hameed. Optimum Cost Design of Steel Box-Girder by Varying Plate Thickness [J].KSCE Journal of Civil Engineering, 2009,13(1):31-37.

[9] 刘淑香.集装箱龙门起重机结构系统动态优化设计[D].成都:西南交通大学,2005.

[10] 陈官顺,刘艳斌,叶 星.龙门起重机结构动态优化设计.[J].现代制造工程,2010(8):149-152.

StructuralAnalysisandOptimizedDesignofGantryCranewithElectricalHoist

YANG Jie1, WANH Xue-feng2, TIE Ying2, LIU Ai-guo2

(1.PatentExaminationCooperationCenterofThePatentOffice,SIPO,ZhengzhouHenan450000,China; 2.ZhengzhouUniversity,SchoolofMechanicalEngineering,ZhengzhouHenan450001,China)

2014-05-26

杨 洁(1981-),女,河南信阳人,助理工程师,硕士,主要从事机械结构设计研究方面的工作。

TH213.5

A

1007-4414(2014)04-0121-04