雷达结构协同建模与仿真技术研究与实现*

2014-09-16刘炳辉杜振勇梁震涛

刘炳辉,杜振勇,梁震涛

(南京电子技术研究所, 江苏 南京 210039)

雷达结构协同建模与仿真技术研究与实现*

刘炳辉,杜振勇,梁震涛

(南京电子技术研究所, 江苏 南京 210039)

在协同研制模式下,分系统结构建模与仿真工作可并行开展,但由于缺乏制定仿真建模规范等原因,目前大部分产品仍采用传统的串行封闭式建模与仿真模式。为提高产品设计效率,需要开展对协同建模与仿真技术的研究。文中结合雷达结构领域联合建模与仿真的特点,分析了协同建模与仿真的现状与技术难点,重点探讨了协同建模与仿真流程、协同仿真建模规范、协同建模与仿真架构等关键技术,并根据分析结果给出了雷达结构协同建模与仿真技术实例,实现了基于共享模型的紧密集成与协同。

雷达;协同建模与仿真;建模规范

引 言

雷达工业是我国的战略工业,包含众多学科、专业,需要不同部门与分系统协同配合。为了满足国防需求和参与全球竞争,要求在雷达结构设计核心技术上有所突破和发展,提高结构协同研制的效率。作为产品数据和开发过程的管理平台,传统的协同开发平台主要偏重于产品设计数据管理,对仿真分析阶段支持不够。在雷达开发过程中为实现多部门统一建模与仿真功能,需建立复杂产品协同建模与仿真环境,从而缩短雷达新产品研制周期, 提高产品质量。

1 协同建模与仿真的现状与技术难点

目前雷达行业对计算机环境的协作支持能力要求越来越高,通过该协同工作环境可支持异地人员协作完成复杂建模与仿真任务,推进数字化样机的实施并提高工作效率。协同建模与仿真主要面向复杂系统的分析和设计,它以分系统模型同步仿真、实时交互为基础,通过各分系统模型的装配形成一个完整的系统,以便进行更大范围的甚至整个产品的仿真分析[1]。

在雷达行业结构建模与仿真并行协同研究起步较晚,并且研究的重点集中在通过协作平台共享设计数据。目前协同建模与仿真仍处于发展阶段,正确、合理地构建协同仿真模型是实施协同仿真的关键。在构建协同仿真模型中基于接口的协同仿真应用最为广泛[2],不同仿真软件建立的不同分系统模型通过软件间的接口进行数据或信息的交换,然后利用统一求解器进行求解,完成整个系统仿真。目前商用软件之间相互开发的专用接口要求建模完整无误,且各个软件之间所共同支持的文件格式存在模型损失的不足,利用该方法对仿真模型进行装配形成一个更大的仿真模型时还需作相应修改。因此,在进行分系统协同仿真时,需先结合系统功能,确定分系统仿真的目的与目标,进行基本数据的收集与分析,然后要求利用规范的模型连接与装配方法对系统进行建模与仿真研究。

目前雷达结构建模与仿真工作大部分仍采用传统的串行封闭式流程模式,不同部门不同人员各自进行建模与仿真分析的全部工作,协同效率和并行度较低。在产品研制过程中,后期仿真工作不介入前期工作,造成分系统仿真模型信息集成不畅,系统仿真模型装配可用性不强,延长了开发时间。为实现雷达结构建模与仿真工作的并行开展,需解决仿真建模协同流程改进与优化的问题,并在此基础上建立支持结构协同建模与仿真的管理平台。

在传统的仿真模式下,由于无法很好地处理模型间的耦合关系,通常只能从单一分系统的角度对产品整个模型进行分析,将其他系统模型加以简化甚至完全忽略。该做法割裂了多系统模型间的内在关联,造成系统整体性的丢失,从而使仿真结果置信度降低。为加强不同部门开发人员之间的协调与合作,充分发挥分系统仿真工具各自的优势,需建立结构协同仿真建模的规范,发布自顶向下模式的总体网格骨架要求,并对模型简化、网格划分、单元连接与模型装配方法进行规定。

2 协同建模与仿真的关键技术

由于并行化的建模与仿真工作能提高产品设计开发的效率,实现对现有资源的充分利用,因此需要针对雷达产品结构协同建模与仿真分析的技术难点,开展对其关键技术的研究。

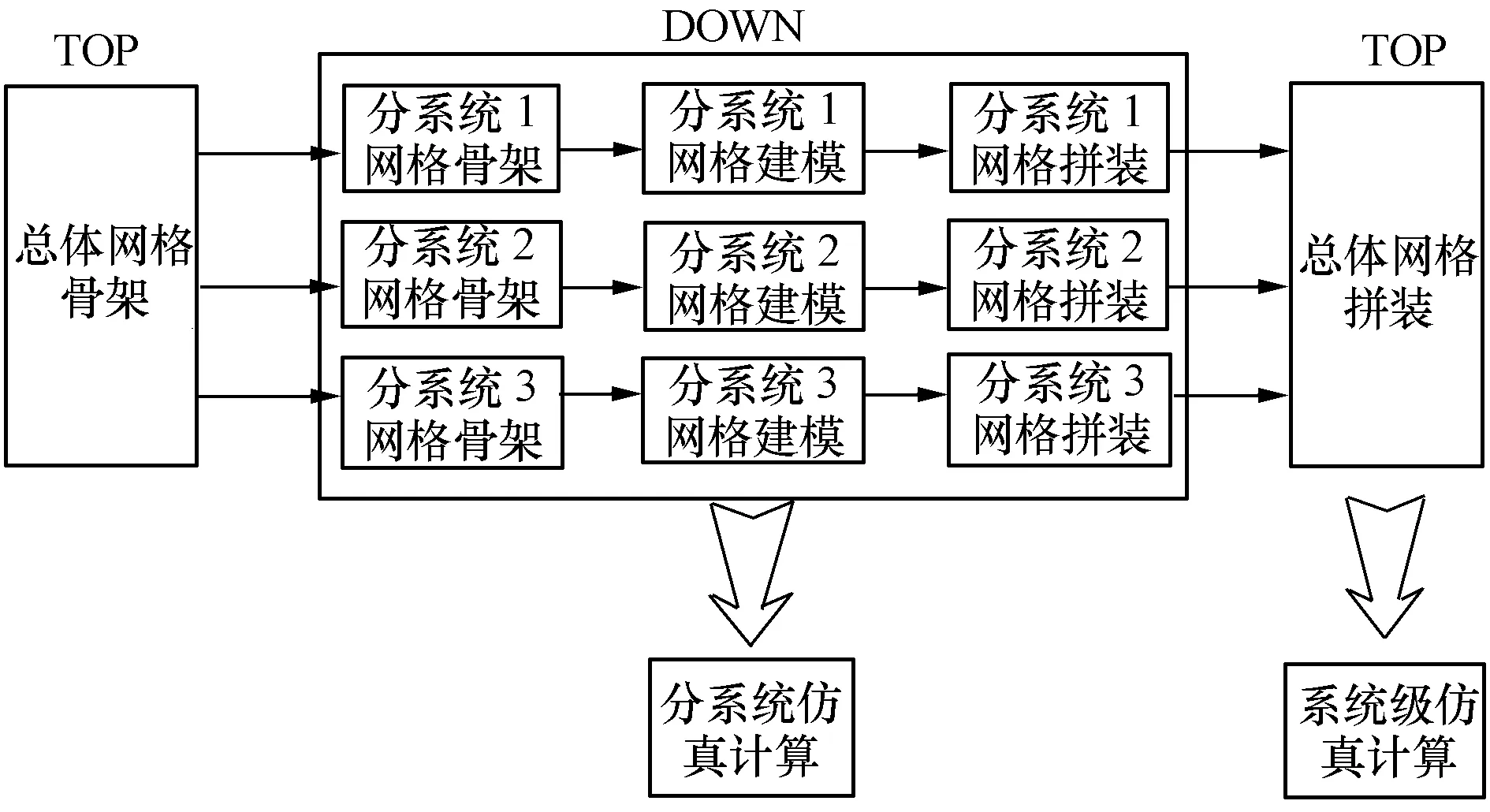

2.1 协同建模与仿真流程

自顶向下仿真设计是从总体结构、部件结构到部件零件的一种自上而下、逐步细化的仿真设计过程,它符合雷达产品设计的实际设计流程。如图1所示,协同建模与仿真流程是首先确定雷达的总体参数,建立雷达的总体网格骨架;之后确定分系统的网格骨架,进行分系统的网格建模,根据各分系统网格骨架对网格模型进行拼装形成分系统模型;在此基础上结合系统功能对各分系统单独进行仿真计算,收集与分析分系统的基本仿真数据;最后根据总体网格骨架并结合连接与装配技术,将分系统网格模型拼装形成总体网格模型,进行系统级仿真计算,完成整个Top-Down的计算过程。

图1 结构协同建模与仿真流程

在雷达结构协同建模与仿真流程中,应充分考虑产品设计过程涉及多个分系统的实际特点。为了发挥各个系统的建模优势,将现有的系统建模过程看作多系统协同仿真建模的一个阶段,通过高层建模指导分系统建模,对一些底层的技术细节进行封装处理,采用协同建模与仿真规范即可实现分系统模型的转换与拼装。进行系统级仿真时不需关心各分系统模型的实现细节,只需考虑如何将己有的分系统仿真模型结合起来构成协同仿真模型,从而减轻复杂的建模和设定工作,实现对既有的软件工具和长期积累的模型的重用,提高系统级仿真的易用性和有效性。

2.2 协同仿真建模规范

与传统的串行仿真建模流程相比,结构协同建模与仿真流程具有并行活动与过程、连续信息转化和连续完成各阶段工作3个特点[3]。为实现雷达产品仿真流程的并行协同和优化,加强各部门间的合作度,必须建立能够充分执行的协同仿真建模规范。

2.2.1 自顶向下模式的总体网格骨架要求

针对模块化网格模型的拼装,要在典型模块约定的坐标系统下设计。自顶向下模式的总体网格骨架要求有:

1)总体设计师建立骨架模型时,骨架模型应包含总体定位坐标系以及各分系统的空间布局、外形尺寸、分界面网格;

2)总体骨架模型构建完成后,下发至分系统,由分系统设计师参照(或参考)总体骨架,建立自己的装配及骨架模型;

3)用各分系统的组件坐标系与总体骨架模型坐标系进行装配,坐标系使用分系统命名;

4)各分系统设计师应清楚总体骨架模型的设计原理和意图,如有不明需与骨架创建者沟通。

2.2.2 模型简化

导入模型数据进行拼装时,有时存在干涉、交叉、缝隙、重叠、错位、丢失等缺陷,或分析时对于模型的某些细小结构可以被忽略,因此需要对模型进行几何清理与简化。对模型进行几何清理与简化的途径主要有2条:

1)在三维实体造型软件中对模型进行预先清理。对于某些模型的特征,单纯依靠前处理软件的几何清理功能无法完全实现几何清理,需要在三维实体造型软件中预先对这些特征进行一些必要的处理。

2)在前处理软件中利用几何处理等菜单中的各项功能对模型进行几何清理。利用前处理软件提供的几何清理工具,可删除对结构分析只产生局部较小影响的倒角、圆角和局部小孔等特征,也可以对面的重新划分、线的压缩、相邻点的合并等作进一步细化清理。

2.2.3 网格划分

在有限元分析中通常将不同类型的结构抽象为由不同单元类型组成的物理模型。理想的单元类型主要有杆单元、梁单元、壳单元、实体单元、刚性单元、弹簧阻尼单元、集中质量单元等,常用连接技术有节点耦合、刚性区域、柔性连接等,不同物理模型之间的区别在于所假定的几何模型不同。

单元类型与单元形状的选择规范为:杆通常被认为是二力杆,即只承受轴向拉力或压力,不承受弯矩和扭矩,常用单元有Link1、Link8、Link10、Link180等;梁结构通常承受拉、压、弯、扭的作用,常用单元有Beam3、Beam4、Beam188、Beam189等;壳单元有四边形单元和三角形单元,应尽量采用四边形单元,常用单元有Shell51、Shell63、Shell93、Shell181、Shell281等;实体单元的形状有六面体、楔形体、四面体等,六面体单元在计算时具有较高的精度,且所需时间较少,因此在仿真过程中尽量使用六面体实体单元,常用单元有Solid45、Solid92、Solid95、Solid185、Solid186等;质量单元用来模拟集中质量,可包含转动惯量,常用单元有Mass21;弹簧单元用来模拟弹簧效应,轴向拉压弹簧单元仅有轴向刚度,绕轴扭转弹簧单元仅有绕轴扭转的刚度,非线性弹簧单元具有非线性功能,有轴向拉压或扭转能力,常用单元有Combine14、Combine39;预紧力单元用来模拟螺栓等结构的预紧力,每个预紧区域只有1个预紧节点,它只应连接预紧单元,可加载拉伸或压缩载荷、弯曲或扭转载荷,常用单元有Prets179;刚性杆/梁单元可用来模拟2个变形体之间的刚性约束,或者模拟传递力和力矩的刚性部件,常用单元有MPC184-Link/Beam;铰链单元可用于模拟铰链连接,铰链单元只允许绕1个转动轴转动,常用单元有MPC184-Revolute;目标单元和接触单元通常配合使用,用来模拟接触问题或定义MPC算法,常用目标单元有Targe170,接触单元有Conta173、Conta174、Conta175;节点耦合用来实现单元间的连接,建立连接处分析模型时,可使用不同单元划分网格,也可分别定义材料属性;刚性区域和柔性连接常用来定义各种连接,如螺栓连接、焊接和轴承等,常用刚性单元有Cerig,常用柔性单元有Reb3。

网格划分原则为:保留主要特征线,网格要与几何保持良好的一致性;壳单元在短边上至少2排以上,实体单元在厚度方向至少3层以上;关键区域(应力特别关心区域)单元应尽可能规则并细化,粗细网格之间应有过渡单元;对称部件、对称结构要尽量使用对称网格;动力学分析尽量不要使用1/2、1/4、1/8等模型进行分析。

2.2.4 网格模型连接

对于梁单元、板壳单元、实体单元等,需考虑各种单元之间的连接关系,实现复杂分析模型的建立。实体-实体、实体-板壳、板壳-板壳均可采用节点耦合或MPC算法进行连接;实体-梁、板壳-梁均、集中质量单元可采用刚/柔性连接或MPC算法进行连接[4]。

在网格模型拼装成总体模型过程中,应做到模型简化合理,能准确反映实物模型,尽量使用2D、3D单元和连接技术。可先采用合理的单元类型建立底座、支臂、轴承座、轴承、齿轮等零件的分析模型,之后采用螺栓连接、焊接、过盈配合、绞接等接触与连接技术建立装配体的分析模型。结构结合处的建模规范为:连续焊接可采用节点重合,整合成1个零件来模拟,或采用前处理软件中的焊接单元,通过交互式菜单建立连接,或用Shell单元连接;点焊可用梁单元模拟变形焊点,或用刚性单元模拟;粘接可采用节点重合,整合成一个零件来模拟,或采用前处理软件中的胶粘单元建立连接,或用Solid单元模拟,或用弹簧单元模拟;铆接和销接可通过刚性单元模拟,或用一个实体单元模拟铆钉,采用MPC多点约束方式连接,或用接触单元模拟;螺栓(钉)连接可通过刚/柔性单元模拟,或用一个实体单元模拟螺栓,通过接触建立连接关系,并在断面各单元的节点上施加预紧力单元Prets179,或通过弹簧阻尼器模拟,或通过梁单元模拟,或采用节点重合,整合成1个零件来模拟;转动连接可采用转动铰链单元模拟,通过建立局部坐标系控制旋转轴,或用刚/柔性连接模拟,或通过耦合约束模拟;滑动连接可采用滑动铰链单元模拟,或定义接触单元模拟;齿轮连接在静力学分析中可采用粘接的处理方式或接触的处理方式,在动力学分析中采用弹簧阻尼器或接触的处理方式;轴承连接中轴承内外圈采用实体单元建模,内外圈的相互作用通过刚/柔性单元和转动铰相结合的方式来处理,或定义接触单元模拟,或采用MPC算法进行模拟。

2.2.5 总体网格模型拼装

总体网格模型拼装前直接在CAD软件中装配,并导入前处理软件,再建立总体定位坐标系、分界面网格。通常直接在CAD模型中建立好装配体,然后通过CAD接口导入前处理软件,或者导出.iges、.step、.parasolid等中间交换格式,然后再导入前处理软件[5]。装配体导入后,前处理软件会自动为每个零部件单独创建一个组,如果装配体中还包含有子装配系统,前处理软件也会自动建立相应的组件,完整地保留CAD模型中的装配层次关系。根据实际情况,把整个装配模型切割成若干块,或者按照零部件来分块,将各分块模型与总体定位坐标分配给不同人员来划分网格,最后按总体定位坐标再把各人划分好的网格装配起来。

装配起来的总体网格模型,仅仅只有正确的相对空间定位,还缺少用于描述装配体中各个零部件之间相互约束、传递载荷的信息。根据零部件的装配方式以及实际工作情况,通过接触与连接定义把各个零部件真正地装配起来,形成系统分析网格模型。

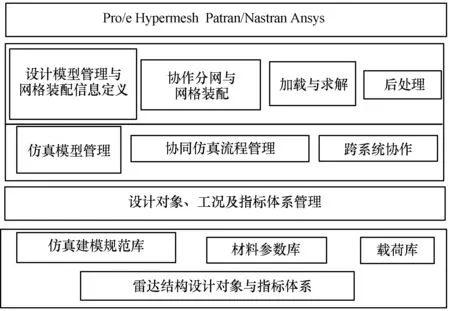

2.2.6 网格模型检查

网格模型检查时需采用一定的单元质量标准,单元的质量是指其形状的规则性,它对计算精度的影响很大。2D单元质量标准有:翘曲度、纵横比、扭曲度、弦差、最小边长、最大边长、雅可比、偏离矩形度、最小内角、最大内角。3D单元检查除包含2D单元检查项外,还包含四面体单元坍塌程度、四面体单元扭曲程度、三维实体单元形状等。常用检查项的具体要求见表1。

表1 单元质量检查项

模型检查内容主要包括模型简化的规范性,模型网格信息与几何特征的完整性、正确性,模型生成的规范性,零部件间接触与连接设置的规范性,拼装时分界面网格连接的规范性以及其他需表达的信息。

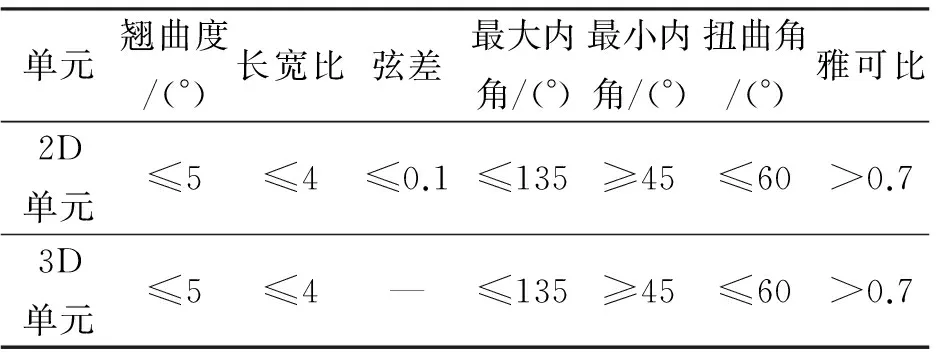

2.3 协同建模与仿真架构

协同平台主要解决共享数据管理、协同信息管理、协作过程的数据流和工作流管理问题,主要目标是使各部门人员能够通过协同平台在异地进行并行建模与仿真。结构协同建模与仿真的体系架构如图2所示。协同建模与仿真框架可以自上而下分为3个层次:方法层、应用层和基础层。方法层主要包括协同仿真建模方法与前处理工具;应用层包括几何模型网格装配信息预定义、协同分网与拼装、多系统协同仿真运行、协同仿真过程管理、协同仿真后处理等;基础层为基础数据库,包括仿真建模规范、材料参数与载荷库以及仿真对象工况等指标,为结构协同建模与仿真的实施提供一个底层支撑环境。

图2 协同建模与仿真体系架构

3 协同建模与仿真技术实现

通过对产品协同建模与仿真流程、协同仿真建模规范、协同建模与仿真架构的研究,可制定雷达结构协同建模与仿真的技术方案,以实现各部门间基于共享信息的紧密集成与协同。以某雷达天线系统为例,设置天线座和天线罩2个分系统,在总体工况状态下,各部门通过并行参与达到结构协同建模与仿真的目的。

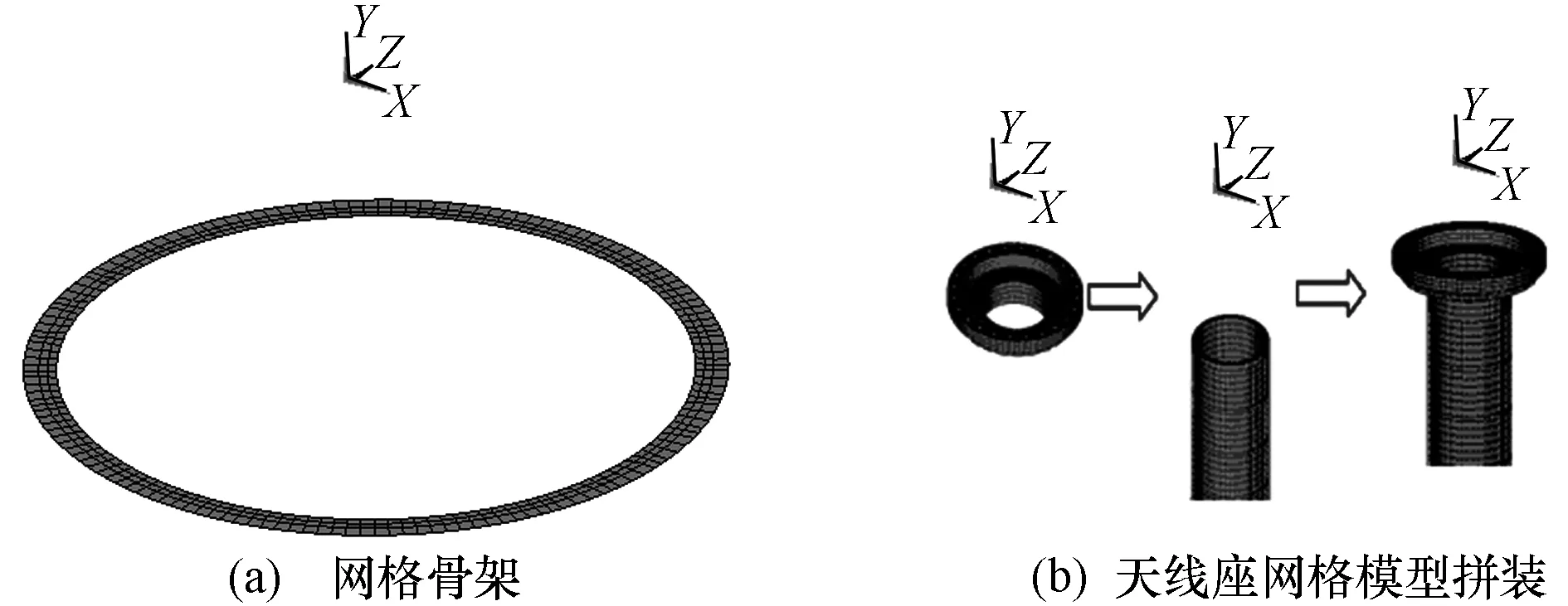

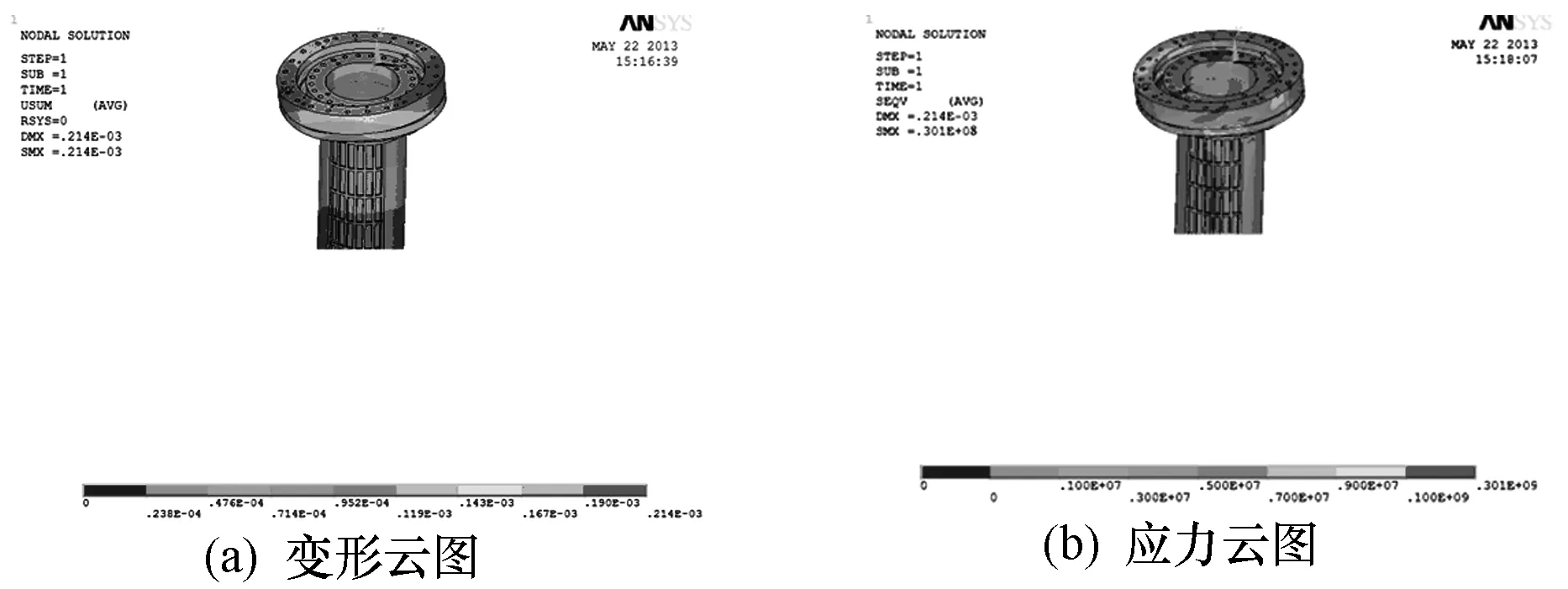

在天线系统仿真分析中,统一建模部分是重点,该部分的作用主要是实现跨系统的协同设计,最终建立天线系统组成模型。天线座模型局部特征较多,为减轻工作量,先建立天线座网格骨架。统一天线座分界面的网格划分,建立天线座分割模型的网格后,根据天线座网格骨架拼装成天线座网格模型,拼装过程如图3所示。利用该模型进行静力学分析,计算结果如图4所示。从图4可以看出,天线座的最大位移为0.2 mm,最大应力为30 MPa,满足指标要求。

图3 采用网格骨架进行天线座网格模型拼装

图4 天线座计算结果

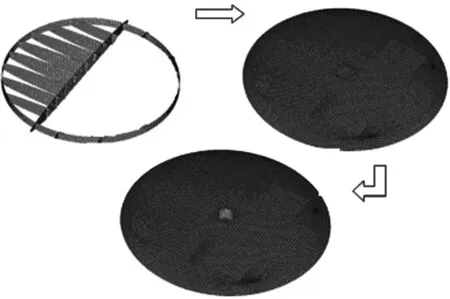

天线罩分为外部蒙皮与内部筋板2部分,这2部分都采用壳单元处理,结合处为边接触,故采用共节点方式对天线罩进行网格划分,划分过程如图5所示。利用该模型进行静力学分析,计算结果如图6所示。从图6可以看出,天线罩的最大位移为0.4 mm,最大应力为14 MPa,满足指标要求。

图5 天线罩网格划分

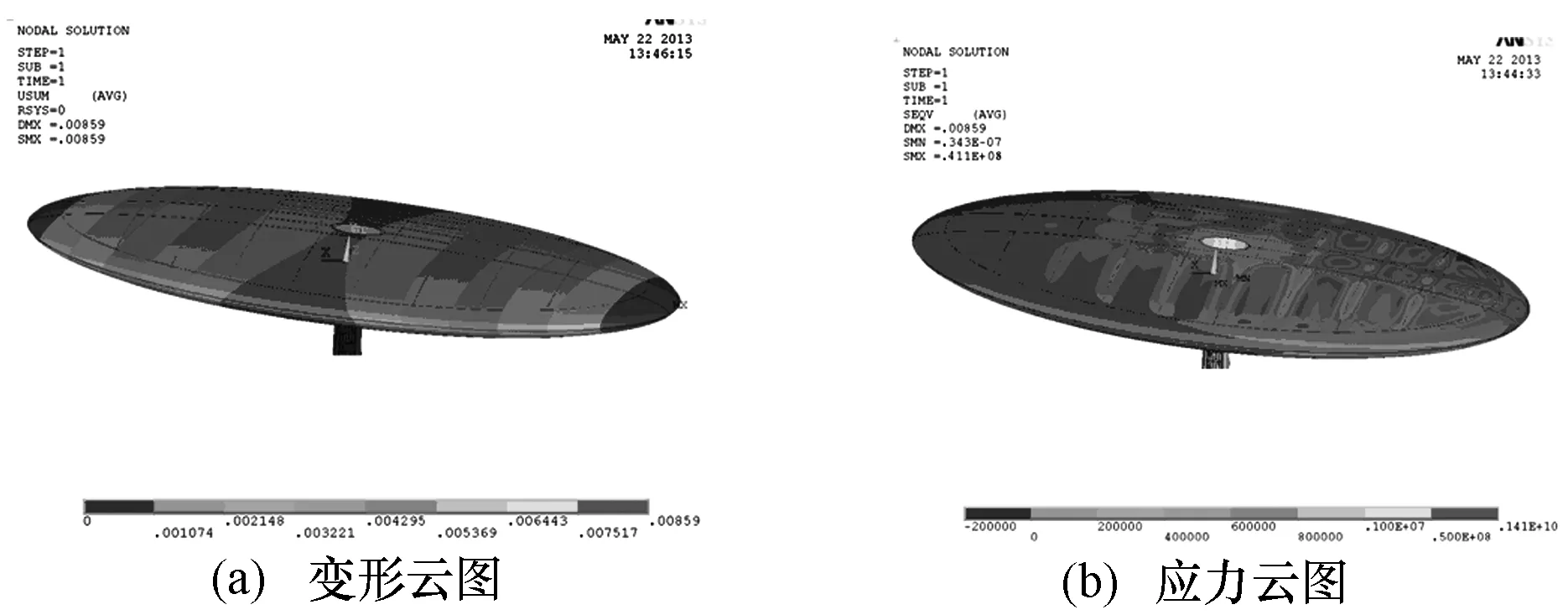

利用天线座与天线罩已划分好的网格模型,采用螺栓连接与刚/柔性连接方法可获得天线系统的装配网格模型,装配过程如图7所示。充分利用现有的网格模型,选择合适的连接技术,可以高效地建立总体网格模型,方便进行系统级仿真分析。天线系统的分析结果如图8所示,从图8可以看出,天线系统的最大位移为0.8 mm,最大应力为40 MPa,满足指标要求。

图7 采用连接技术对网格模型进行总体装配

图8 天线系统计算结果

4 结束语

为实现雷达产品建模及仿真工作的并行开展,本文从建立结构协同建模与仿真流程、规范结构协同建模、构建协同建模与仿真架构3方面进行了技术分析。在此基础上,以某雷达天线系统为例,对协同建模与仿真分阶段实施技术进行了验证。从计算结果来看,采用基于结构的协同建模与仿真技术,既可充分结合异地人员、不同工具进行复杂分系统的建模与仿真,也可将各个独立的分系统仿真应用组合起来,实现对复杂系统性能的全面分析,使根据雷达系统要求进行分系统优化设计成为可能,最终满足雷达产品设计和验证的需要。

[1] 熊光愣, 郭斌, 陈晓波. 协同仿真与虚拟样机技术[M]. 北京:清华大学出版社, 2004.

[2] 洪亚军, 陈以春, 徐诚. 单兵武器系统协同仿真方法[J]. 机械设计, 2012, 29(1): 87-90.

[3] 王庆艳. 基于ANSYS的协同仿真平台建设方案[J]. 中国制造业信息化, 2011(8): 50-52.

[4] 任强, 杨海成, 万能,等. 有限元网格模型装配技术研究[J]. 航空计算技术, 2011, 41(1): 87-92.

[5] 袁兴茂, 智小慧. 网格装配技术在复杂砂型铸件网格生成中的应用[J]. 特种铸造及有色合金, 2012,32(10): 897-900.

刘炳辉(1981-),男,博士,主要从事雷达结构总体设计、结构一体化设计、CAE集成技术研究工作。

杜振勇(1982-),男,博士,主要从事雷达结构总体设计、复合材料力学设计、CAE集成技术研究工作。

Research and Implementation of Collaborative Modeling and Simulation in Radar Structure Fields

LIU Bing-hui,DU Zhen-yong,LIANG Zhen-tao

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Structural modeling and simulation of subsystem can be conducted simultaneously using collaborative design technology. However, due to lack of simulation modeling specification, the traditional serial close mode of modeling and simulation is still adopted in most products at present. In order to increase the product design efficiency, the research on collaborative modeling and simulation is required. Based on the trend that the radar is developed jointly with subsystems, the present situation and difficult points of collaborative modeling and simulation are analyzed, and the process of collaborative modeling and simulation, the simulation modeling specification and the architecture of collaborative modeling and simulation are discussed. According to the analysis results, the technology instance of radar structural collaborative modeling and simulation is given, which has realized the tight design integration and collaboration based on shared models.

radar; collaborative modeling and simulation; modeling specification

2014-01-06

TP391.9

A

1008-5300(2014)05-0052-05