车床砂带抛磨绿色工艺的研究*

2014-09-15孙千里沈鑫刚范进桢邬镇波耿金良

孙千里,沈鑫刚,范进桢,邬镇波,耿金良

(1.宁波职业技术学院 海天学院,浙江 宁波 315800; 2.海托模具制造有限公司,浙江 宁波 315800)

0 引 言

砂带磨削和研抛是一种比较传统且得到广泛应用的加工方法,其应用范围近年来得到很大扩展。

在国外,该工艺从上世纪60年代起步,现在已发展到较高水平,工业发达国家中,砂带磨削占磨削的比例近50%[1-2]。

国内对砂带磨削、抛光的机理及应用也有了一定研究。例如:潘复生等[3]对砂带磨削金属材料机理进行了研究;吴昌林等对[4]铝合金轮毂曲面砂带磨削方法进行了研究;黄云等[5-7]对砂带磨床模块化设计、采用开式砂带进行曲轴轴颈研磨进行了系统研究;张菊霞等[8-9]对砂带磨削的研究集中在螺旋桨叶片砂带的数控抛磨方面。

虽然以上研究的侧重点各不相同,但就其所采用的砂带磨削装置而言,都包含了主动轮、张紧轮和导轮、接触轮等主要组成部分。《机械加工工艺手册》中总结的30种闭式砂带磨削类型也表明了这一点[10]。换句话说,无论采用哪种砂带磨削类型,均离不开电机对砂带的驱动。

受DK150型钢材捆扎机依靠摩擦轮驱动来实现送带、收带启发[11],本研究所提出的车床用砂带磨削装置,去除传统砂带磨头的电机部件,以工件的旋转作为唯一的动力来源,以达到简化结构、降低成本、减少能耗的目的。该方法尚未见载于文献,是砂带磨削和研抛工艺的新尝试。

1 砂带抛磨绿色工艺的原理

1.1 工件对砂带同步驱动的设想及验证

查文献[9]可知,各种传统砂带磨头的工作原理、主要尺寸及参数的计算与带传动基本相同。分别列举外圆及内圆磨头结构如图1所示。

图1 砂带磨头结构

本研究提出,在上述磨头中,工件可以视为带传动的组成部分。在拆除电机的情况下,旋转的工件可以充当主动轮的作用,实现带的传动。以图1(a)为例,拆除电机后,以旋转的工件充当主动轮的传动情况如图2所示。

图2 工件充当主动轮的砂带传动

本研究通过实验对以上设想进行了验证。

宁波海托模具制造有限公司的车床用砂带磨头如图3所示,笔者切断电机电源后进行实验。

工件在一定的主轴转速下旋转,让砂带压紧工件,砂带在工件驱动下传动。本研究用手持式红外线测速仪记录砂带的线速度,且改变主轴转速,重复实验,所得数据如表1所示。

表1 实验结果及计算

实验结果表明,忽略实验误差,工件与砂带的线速度基本一致,这意味着工件完全可以充当主动轮的作用,实现对砂带的同步驱动。

1.2 砂带磨削或研抛工作的形成

当工件对砂带同步驱动时,工件与砂带的相对速度为零,不能形成切削。与此相反,如果工件旋转,砂带静止,则形成了切削工作,但砂带的磨损位置集中,整条砂带的使用寿命低。理想的情况是,工件与砂带既有合理的速度差,以保证产生切削工作,又要保证砂带的匀速移动,使整条砂带的磨损均匀,使用寿命延长。

因此,在工件对砂带同步驱动的基础上,为了形成有效的砂带磨削或研抛工作,应采取以下措施:

(1)应对砂带施加一定的阻尼,降低砂带的线速度,使工件与砂带之间形成足够的速度差;

(2)为了稳定砂带的速度,应保证整个砂带传动链的有足够大的转动惯量。

1.3 与传统的砂带抛磨工艺的比较

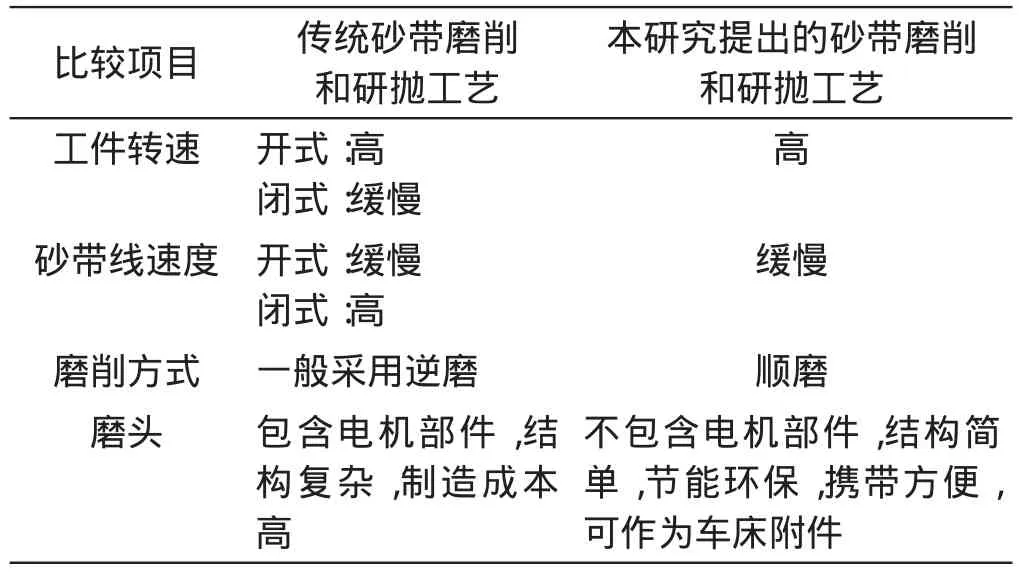

与传统的砂带抛磨工艺的比较情况如表2所示。

表2 本研究工艺与传统砂带抛磨工艺的比较

2 车床用无电机砂带磨头的设计

2.1 磨头的结构组成

车床用抛磨光轴砂带磨头如图4所示。

图4 车床砂带磨头

支持座3为“L”形,侧面是磨头各功能零部件的安装基准面,底面是磨头在车床刀架上的安装基准面。支架10连同安装其上的两个张紧轮1一起,可以沿支持座3上的导向槽作整体前、后移动,前、后位置由张紧螺母6通过丝杠调节。导轮4可以增大砂带对张紧轮1及惯性轮5的包角。

风动阻尼7组件主要包含单向节流阀、壳体、叶轮、传动轴等部分,其中叶轮、传动轴与惯性轮5同轴。通高压气后,在叶轮上形成与惯性轮5旋转方向相反的扭矩,该扭矩通过传动轴、平键作用于惯性轮5上,对砂带的传动起阻尼作用。阻尼的大小由气压决定,可通过单向节流阀调节。

2.2 磨头结构特点

磨头结构主要特点如下:

(1)整体尺寸较小,可以像车刀一样安装在车床刀架上使用;由于尺寸小,携带方便,可以作为车床附件存放,拓宽车床的工艺范围。

(2)增大辅轮5的转性惯量,作为惯性轮,平稳砂带2的线速度。

(3)风动阻尼7只要接通机床的高压气源就能使用,使用条件简单,调节方便,环保。

(4)采用自由式砂带磨削方式,能适用于比较大直径范围的零件加工。

3 工艺实施举例

本研究以抛光材料为45钢(硬度28-32HRC)的活塞杆为例,说明该工艺研究的实施,活塞杆零件图如图5所示。零件抛光前表面粗糙度Ra 6.3~3.2,留余量0.05 mm~0.08 mm,经抛光后达到图样要求。

图5 活塞杆零件图

3.1 砂带及切削参数选择

根据生产经验,本研究选择GXK51-P320布基氧化铝砂带。切削速度为2 m/s,忽略砂带移动速度,可折算出工件转速为1 300 r/min。

3.2 磨头安装与调整

磨头安装与调整步骤如下:

(1)松开张紧轮支架10的锁紧螺钉9,调节螺母6,使支架10缩回,按图4所示安装砂带,调节螺母6,以手感判断,砂带初步张紧后锁紧支架10。

(2)以三爪卡盘与尾座顶尖组合安装工件。

(3)将砂带磨头安装到车床刀架上,接通高压气(此时应关闭单向节流阀)。注意调整磨头方向,使砂带前端面与主轴回转中心平行。启动主轴,工件以1 300 r/min旋转,移动中溜板,将砂带压紧工件,使砂带被工件同步驱动。(注意,砂带最终张紧力应控制在60 N~80 N/10 mm,实际工作中多凭手感经验判断。)

(4)调节单向节流阀,增大阻尼,使砂带最终以极缓慢的速度移动,砂带进入抛光工作。

(5)自动走刀,使砂带沿工件轴向移动,完成抛光。

3.3 加工结果分析

经多个批次的生产证明,零件采用本研究提出的工艺所完成的抛光后,表面粗糙度能达到图样要求。零件抛光前、后对比如图6所示。

图6 零件抛光前后对比

4 结束语

本研究介绍了一种车床砂带抛磨工艺,以及基于该工艺设计的砂带磨头。研究结果表明,利用工件的旋转及惯性轮与阻尼的辅助作用,驱动砂带缓慢移动,能成功完成砂带磨削和研抛工作。笔者所设计的无电机砂带磨头体积小,结构简单,携带方便,可作为车床附件,有效地扩大车床的工艺范围。该工艺节能环保,是绿色加工工艺的一种新尝试。

该工艺局限于车床上应用,并且笔者在工程实践过程中发现,砂带磨头还应在有效控制砂带压力、防砂带跑偏、提高风动阻尼的响应速度等方面进一步改善设计。

(References):

[1]王先逵.精密复合加工技术是提升数控机床核心竞争力的有效途径[J].机床与液压,2011,39(20):1-7.

[2]赵有科,王永清.PDP砂轮机的研发创新设计[J].机械,2012,39(2):44-49.

[3]王维朗,潘复生.砂带磨削金属材料的工艺及机理研究[D].重庆:重庆大学材料与工程学院,2006.

[4]杨宝成,吴昌林.铝合金轮毂复杂曲面砂带磨削方法研究[D].武汉:华中科技大学机械与工程学院,2007.

[5]程光杰,黄 云,张 美,等.砂带磨床模块化设计方法的研究与应用[J].工具技术,2012,46(6):27-30.

[6]肖贵坚,黄 云,黄 智,等.超声振动砂带研磨曲轴主轴颈实验研究[J].机械科学与技术,2011,30(1):92-97.

[7]张 磊,黄 云,王亚杰,等.曲轴连杆颈砂带随动研抛机理及工艺研究[J].机械科学与技术,2011,30(12):1995-2202.

[8]石 璟,张秋菊.六轴联动叶片砂带抛磨中接触轮姿态的确定[J].机械科学与技术,2010,29(2):196-200.

[9]吴广领,张秋菊.六轴四联动数控系统曲面加工可行性分析[J].机械科学与技术,2012,31(8):1329-1333.

[10]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2008.

[11]沈鑫刚,孙千里,康善存.DK150型咬合成型钢材捆扎机气动系统的设计[J].机床与液压,2010,38(2):67-69.