大型数控龙门铣床几何误差补偿方法研究

2014-09-15熊平

熊 平

(南车株洲电力机车有限公司 工艺部,湖南 株洲 412001)

0 引 言

大型数控龙门铣床是加工转向架构架等大构件的关键设备,由于磨损、腐蚀、变形等方面因素引起的几何误差影响铣床加工精度,导致对转向架构架这样的大型工件加工精度下降。误差补偿方法是提高机床加工精度的一种有效方法。随着自动化技术和计算机技术的发展,采用软件手段进行几何误差补偿的方法也得到了不同程度的发展。范晋伟[1]采用单片机设计了数控机床几何误差补偿控制器,并将误差补偿程序写入控制器的程序存储器中,采用RS232C串口方式,实现控制器与数控机床的在线通讯,但该方法要求设计者具备开发控制器的能力且需要熟悉数控机床的控制系统,应用要求高。卢绍青[2]采用几何误差软件补偿法,通过修正原始数控指令,实现三轴数控机床运动误差的补偿,最后采用实验方法证明了补偿方法对机床定位精度改善的有效性。赵小松等[3]在四轴加工中心上进行了软件误差补偿实验,补偿效果显著。栗时平[4]对五轴数控机床进行了软件误差补偿算法的研究,计算出误差补偿所需的数控指令并分析了软件仿真的实现过程。

现有误差补偿方法一般应用球杆仪获取机床不同点的定位误差,测量效率低,测量范围小且不灵活,难以适应大型数控龙门铣床误差补偿几何误差测量。本研究运用高精度的大尺寸激光跟踪仪,精确测量铣床各轴的原始误差,辨识出铣床的所有几何误差项,为误差补偿提供数据源,在此基础上开发一款用于几何误差建模、几何误差辨识和几何误差补偿的软件,形成配套的软件补偿系统,提出一种应用于转向架构架的加工误差补偿方法。

1 龙门铣床几何误差建模

1.1 铣床的拓扑结构与低序体阵列

数控龙门铣床结构示意图如图1所示,有X、Y、Z3个方向的移动轴,并预留了一个旋转轴A。机床由左、右两个导轨、横梁、立柱、主轴箱和刀具组成,因两侧导轨与机座固联,同时机座和工件均安装在地基上,可认为两侧导轨及机座均在地基所在的惯性坐标系内,共同编号为体1,然后从床身1出发,沿工件和刀具分支逐一标定机床各结构,直至全部部件标定完毕。

图1 数控龙门铣床结构示意图

数控龙门铣床为典型的三轴数控机床,由机床的二叉树结构可分解为工件分支和刀具分支。工件分支由床身1→工件2;刀具分支由床身1→Y向移动轴3→X向移动轴4→Z向移动轴5→刀具6。拓扑结构如图2所示。

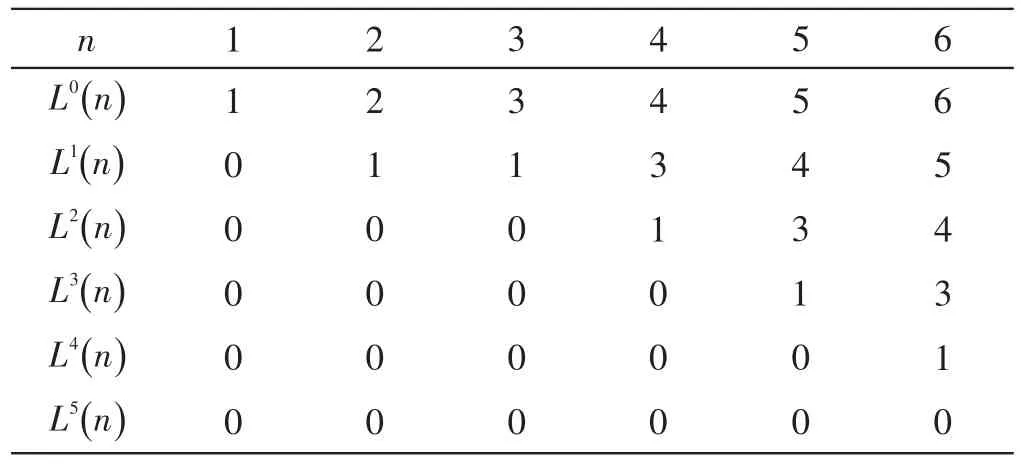

数控龙门铣床的低序体阵列如表1所示,可清楚地表示出铣床各部件间的关联关系。

1.2 铣床几何误差与铣床坐标系设定

图2 数控龙门铣床拓扑结构

表1 数控龙门铣床低序体阵列

当数控龙门铣床沿单轴(如x轴)移动时,具有6个自由度,那么就有6项几何误差分量,分别为沿3个移动轴的线位移误差和绕3个轴的角误差[5],单轴移动的6项几何误差如图3所示。那么,3个移动轴共有18项几何误差分量。

图3 单轴移动的6项几何误差

理想状态下,机床的3个移动轴绝对垂直,但在实际安装过程中存在装配误差,导致机床各轴间具有3项垂直度误差。铣床安装后,铣床的X、Y轴与惯性坐标系的Z轴往往不垂直,存在微小的角度偏差。数控铣床的误差参数如表2所示,各误差项如下:

(1)沿X轴移动时,铣床存在6项几何误差:定位误差δx(x),y及z向的直线度误差δy(x)、δz(x),滚转误差εx(x),俯仰误差εy(x)和偏摆误差εz(x)[6]。

(2)沿Y轴移动时,铣床存在6项几何误差:定位误差δy(y),x及z向的直线度误差δx(y)、δz(y),滚转误差εy(y),俯仰误差εx(y)和偏摆误差εz(y)。

(3)沿Z轴移动时,铣床存在6项几何误差:定位误差δz(z),x及y向的直线度误差δx(z)、δy(z),滚转误差εz(z),俯仰误差εx(z)和偏摆误差εy(z)。

表2 数控铣床的误差参数

(4)铣床X、Y、Z移动副参考轴之间的垂直度误差Pxy、Pzx、Pzy,惯性坐标系Z轴与铣床X、Y移动副参考轴之间的垂直度误差θzx、θzy。

本研究根据机床的二叉树结构构成原理可以将数控铣床简化为刀具分支和工件分支。床身—刀具分支结构中,床身1与大地固联,可认为床身的体坐标系与惯性坐标系重合;横梁3沿床身的Y向移动,考虑铣床的安装误差,其实际运动参考坐标系由床身1的体坐标系分别绕X、Y轴旋转垂直度误差角θzy、θzx得到;立柱4在横梁上沿X向移动,考虑有误差情况,其实际运动参考坐标系由横梁3的体坐标系绕Z轴旋转垂直度误差角Pxy得到;主轴箱5在立柱上沿Z向移动,考虑有误差情况,其实际运动参考坐标系由立柱4的体坐标系分别绕X、Y轴旋转垂直度误差角Pyz、Pzx得到;在不考虑刀具安装误差情况下,刀具6与主轴箱5固联,且跟随主轴箱移动,可认为其运动参考坐标系与主轴箱5的体坐标系重合。

在床身—工件分支结构中,本研究在工件下端面建立其体坐标系,该坐标系相对床身1的体坐标系有平移矢量

由多体动力学理论[7]的相邻体间的特征变换矩阵构建方法,可得到有误差情况下铣床各相邻体之间的特征变换矩阵:

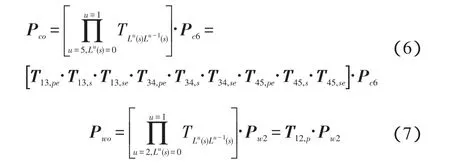

在刀具坐标系中,笔者将刀具切削刃中心点表示为Pc6=(xc,yc,zc,1)T,在工件坐标系中将待加工点表示为Pw2=(xw,yw,zw,1)T,刀具切削刃中心点和理论加工点可在惯性坐标系中描述出来,用位置矢量Pco、Pwo表示:

若刀具切削刃中心点与理论加工点完全重合,作平面铣削时铣床的刀尖将在绝对平面内移动,而实际中因铣床存在几何误差,刀具切削刃中心点与理论加工点间往往存在一定的矢量偏差Ecw,最终导致铣床产生加工误差[7-10]。

Ecw即为数控龙门铣床的空间几何误差模型。公式(2~8)中符号含义如表2所示。

2 数控龙门铣床几何误差识别

由公式(8)知:只要测量出几何误差,通过公式(8)就能得出数控铣床的空间几何误差,从而进行补偿加工。具体的辨识过程如下:铣床沿单轴的直线运动,可简化为部件在另一部件上沿导轨的直线移动,在移动部件的同一平面上设定不共线的3点,通过激光跟踪仪测量3点在导轨不同位置时理想坐标与实际坐标的偏差,联立误差辨识9线法原理建立方程,辨识出导轨上各点的6项原始误差[11]。

以X轴单向移动为例,机床单轴运动时的误差描述如图4所示。

图4 机床单轴运动时的误差描述

当铣床沿X轴单向移动时,本研究首先在移动部件立柱上建立运动坐标系O1xxyxzx,在横梁上建立参考坐标系Oxyz,然后在移动部件的同一个平面上选择不共线的3点P、Q、K,它们在运动坐标系中的坐标分别为(xxP,yxP,zxP)、(xxQ,yxQ,zxQ)、(xxK,yxK,zxK),运动坐标系原点在参考坐标系中的齐次坐标用表示。当移动部件从原点移动x距离时,P、Q、K3点的空间误差Δx(x)在3个方向的分量分别为Δx(P)、Δy(P)、Δz(P)、Δx(Q)、Δy(Q)、Δz(Q)、Δx(K)、Δy(K)、Δz(K),则有:

式中:(x′xP,y′xP,z′xP)、(x′xQ,y′xQ,z′xQ)、(x′xK,y′xK,z′xK)—激光跟踪仪测得的P、Q、K3点在参考坐标系中的精确坐标值。

又由几何误差9线辨识原理,有P、Q、K3点的空间误差分量与6项几何误差的关系:

联立求解式(9~14)可以得到δx(x)、δy(x)、δz(x)、εx(x)、εy(x)、εz(x)。

同理,也可以得到δx(y)、δy(y)、δz(y)、εx(y)、εy(y)、εz(y)。

同理,也可以得到δx(z)、δy(z)、δz(z)、εx(z)、εy(z)、εz(z)。

两轴间的垂直度误差可认为是与两轴固联的体坐标系绕固定轴的旋转角。垂直度误差Pxy辨识如图5所示,X、Y轴之间的垂直度误差Pxy,即为x移动轴上的体坐标系Oxyz绕z轴旋转至y移动轴上的体坐标系Ox1y1z1的旋转角,该角度可由激光跟踪仪的配套软件Spatial Analyzer通过坐标变换直接得出。同理,可以得到其他各轴间的垂直度误差值Pzx、Pzy、θzx、θzy。

图5 垂直度误差Pxy辨识

3 几何误差补偿

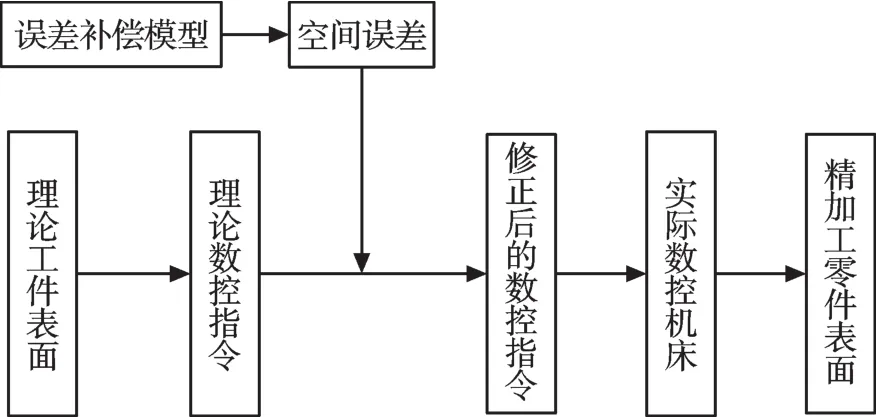

相较于普通机床,数控机床通过数控指令驱动机床的各轴运动来加工工件。在无几何误差情况下,数控铣床进行直线铣削时的加工精度只与载荷变形误差、热误差、刀具磨损等有关。实际情况下,由于存在导轨制造精度缺陷和横梁大跨度情况下的挠度变形,以及两侧导轨安装误差及变形,铣床在直线铣削时与理想轨迹存在偏差。为了修正铣床的刀具路线,需要计算出铣床工作空间的位置误差,然后在理想数控指令上添加铣床的空间误差值,使铣床实际刀路尽可能接近理想刀路,以达到精加工的目的[12-16]。误差补偿的原理如图6所示。

图6 误差补偿的原理

运用软件对铣床几何误差补偿的基本思路如下:首先,导入激光跟踪仪测量的X、Y、Z轴原始位置数据,运用几何误差辨识模型计算出各轴离散点6项几何误差,并利用Spatial Analyzer的坐标转换功能获得各轴间的垂直度误差值;然后,将铣床所有误差项导入几何误差模型中,计算出铣床工作空间离散点的空间位置误差;然后,通过查询理论加工点的空间误差值修正理想数控指令;最终,将刀具中心点精确到理论加工点,减小实际加工点与理论加工点之间的偏差,实现几何误差的软件补偿。具体的流程算法如图7所示。

图7 几何误差补偿软件程序流程图

4 几何误差补偿试验

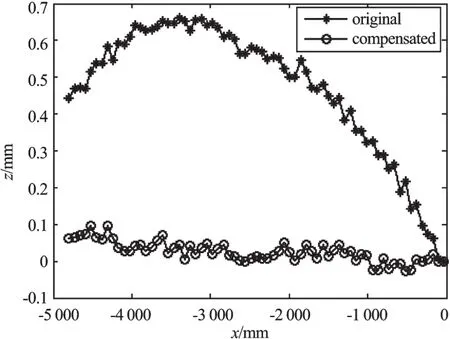

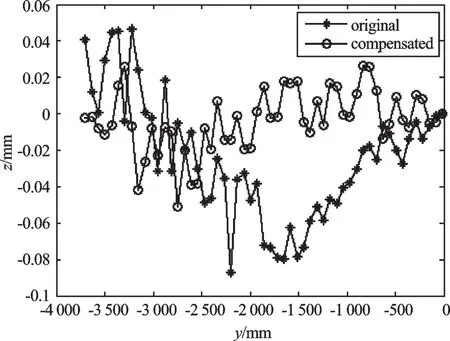

为了验证几何误差补偿方法有效性,本研究进行了大平面铣削试验,加工工件尺寸3.6 m×4.7 m。笔者分别测量沿横梁上导轨的X向移动轨迹及靠近两侧导轨的Y向移动轨迹,通过对比补偿前后刀具轨迹直线度来验证几何误差补偿方法的有效性。以X向由点(-4 800,-3 600,-170)运动到点(0,-3 600,-170)为线1,Y向由点 (-4 700,-3 700,-170)运动到点(-4 700,0,-170)为 线 2, 及Y向 由 点(-200,-3 700,-170)运动到点(-200,0,-170)为线3,补偿前后刀具轨迹如图8~10所示。从3条刀具轨迹线可以看出,补偿后刀具轨迹波动在0.1 mm范围,而补偿前刀具轨迹波动在0.67 mm范围,补偿后高度提高0.5 mm。

图8 补偿前后线1刀具轨迹

图9 补偿前后线2刀具轨迹

图10 补偿前后线3刀具轨迹

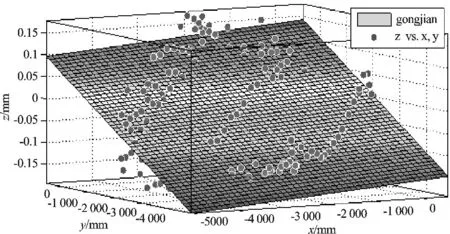

本研究采用激光跟踪仪直接测量法,测量铣床几何误差补偿前后空行程平面运动轨迹,及工件模拟加工后工件上表面,将测量结果在Matlab中绘图,测量结果如图11所示。

图11 修复实验后工件上表面

然后本研究利用Matlab强大的数据处理功能,运用最小二乘法平面拟合工具计算得到各项平面度误差值,结果如表3所示。从表3可知,未补偿加工工件的平面度为0.486 5 mm,补偿加工工件的平面度为0.239 5mm,平面加工精度提高了50.77%。

表3 平面度误差

5 结束语

本研究运用高精度的大尺寸激光跟踪仪,精确测量铣床各轴的原始误差,从理论上建立了基于激光跟踪仪测量的铣床所有几何误差模型,辨识出铣床的所有几何误差项。笔者应用误差数据,建立了误差补偿模型,设计了几何误差补偿的程序和补偿系统,实现了大型数控龙门铣床铣削加工几何误差补偿。试验结果表明,通过采用该方法,平面加工精度提高了50.77%,为大型数控机床误差测量、误差补偿提供了一种可行、可靠、简洁的方法。

(References):

[1]卢绍青.数控机床通用误差补偿技术研究[D].北京:北京工业大学机电学院,2001.

[2]赵小松,方 沂,章 青,等.四轴联动加工中心误差补偿技术的研究[J].中国机械工程,2000,11(6):637-639.

[3]刘又午.多体动力学的休斯顿方法及其发展[J].中国机械工程,2000,11(6):601-607.

[4]栗时平.多轴数控机床精度建模与误差补偿方法研究[D].长沙:国防科技大学机电工程与自动化学院,2002.

[5]杨建国.数控机床误差综合补偿技术及应用[D].上海:上海交通大学机械与动力工程学院,1998.

[6]刘宝俊,梁睿君,叶文华.龙门机床几何误差建模与补偿研究[J].组合机床与自动化加工技术,2012,(6):16-19.

[7]HUSTON R L,刘又午.多体系统动力学(上册)[M].天津:天津大学出版社,1987:86-92.

[8]EMAN K F,WU B T.A generalized geometric error model for multi-axis machines[J].Annals of CIRP,1987,36(1):253-256.

[9]王小平,姚英学,荆怀靖.数控机床几何误差建模及误差补偿的研究[J].机械工程师,2005(9):14-16.

[10]RAHMAN M,HEIKKALA J,LAPPALAINEN K.Modeling measurement and error compensation of multi-axis ma⁃chine tools[J].International Journal of Machine Tool&Manufacture,2000,40(10):1535-1546.

[11]张振久,胡 泓,刘 欣.基于激光跟踪仪的机床导轨系统误差检测[J].中国激光,2011,38(9):1-6.

[12]张晓龙.三轴数控机床通用几何误差软件补偿技术的研究[D].北京:北京工业大学机电学院,2003.

[13]王 维,杨建国,姚晓栋,等.数控机床几何误差与热误差综合建模及其实时补偿[J].机械工程学报,2012,48(7):165-170.

[14]杜海清,程国虎.吹塑模型腔曲面的数控加工工艺改进[J].轻工机械,2013,31(2):89-91.

[15]吴晓燕.MasterCAM在多轴联动数控加工中的应用[J].机电技术,2012(5):89-91.

[16]吴 兴,黄文广,黄兴红.数控随动磨床加工凸轮方法及其精度补偿策略[J].机电工程,2012,29(6):636-639.