制氮尾气在石灰窑中的应用

2014-09-15安永

安 永

(唐山三友化工股份有限公司,河北 唐山 063305)

制氮尾气是工业制氮机提取氮气后的废气。我集团在氯碱生产和有机硅生产中的制氮系统会产生含有约30%的氧气的制氮尾气15 000Nm3/h。

纯碱厂石灰工序自2009年开始采用外购纯氧与空气按一定比例混合后,用鼓风机送入石灰窑内,作为石灰窑助燃气体。随着集团循环经济的逐渐深入,用氯碱以及硅业公司制氮机尾气替代外购纯氧,使制氮机尾气不再外排而应用到石灰窑富氧助燃的生产,真正的变废为宝。

1 石灰窑富氧助燃生产及节能原理

1.1 生产原理

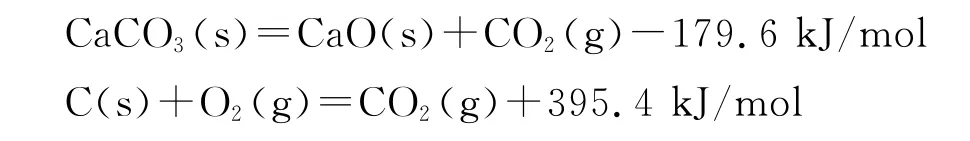

石灰石借助燃料(焦炭或白煤)的燃烧热在石灰窑内得到充分的分解,制得符合下工序使用的生石灰以及二氧化碳。该反应方程式如下:

燃烧需要大量的空气,理论上每燃烧1kg纯碳需2.67kg氧气,相当于9m3空气(0℃,101.357 kPa)。如空气供给量不足,使碳燃烧不完全而产生一氧化碳气体。此时,需要多消耗燃料,因此在燃料燃烧时,为保证焦炭的完全燃烧,应鼓入过量的空气,通常空气过量系数为1.05~1.2。改造前采用的是微富氧助燃技术,即用外购纯氧与进窑的空气按一定比例混合均匀后,送入石灰窑内进行助燃。

1.2 节能原理

1.2.1 提高火焰温度

因富氧空气中氮气含量减少,总空气量及烟气量均显著减少,故火焰温度随着燃烧空气中氧气比例的增加而显著提高。但富氧浓度不宜过高,一般富氧浓度在26%~33%时为最佳,因为富氧浓度再高时,火焰温度增加较少,而制氧投资等费用猛增,综合效益反而下降。

1.2.2 加快燃烧速度,促进燃烧完全

燃料在空气和纯氧中的燃烧速度相差甚大,如氢气在空气中的燃烧速度最大为280cm/s,在纯氧中为1 175cm/s,是在空气中的4.2倍,天然气则高达10.7倍。富氧助燃,不仅能使火焰变短、燃烧强度提高、加快燃烧速度,从而获得较好的热传导;而且由于温度提高,促进燃烧完全。

1.2.3 降低燃料的燃点温度

燃料的燃点温度不是一个常数,它与燃烧状况、受热速度、环境温度等有关,如CO在空气中燃点为609℃,在纯氧中仅388℃,所以用富氧助燃能降低燃料燃点,提高火焰强度、增加释放热量等。

1.3 富氧助燃效果

1.3.1 提高窑气CO2浓度

入窑助燃空气氧浓度的提高会使燃料的燃烧更加趋于完全,配焦率低,相应减少了供燃料燃烧的空气量。石灰石分解反应只有一种气体产物CO2,因为空气量的减少,CO2浓度相对提高。

另一方面,氧浓度提高,相应地降低了助燃空气组分中氮气的浓度(因为空气中的氧含量为20.9%,氮气含量占79%,氮气在窑内不参与燃烧),焦炭与氧气燃烧产生的CO2浓度相对提高。

我公司石灰窑使用富氧助燃后,经计算得出:当空气中氧浓度提高1%,石灰石配焦率可降低4%,窑气浓度可提高4%。

1.3.2 提高石灰窑的生产能力

入窑助燃空气中氧浓度的提高,使燃料的燃烧更迅速、更完全,横截面的气流更加通畅,从而使石灰石的分解更加彻底,减少了分解时间,提高了石灰窑的生产能力。

2 制氮尾气应用的改造方案

富氧尾气来源于集团氯碱生产过程中制氮系统的乏气和有机硅生产中制氮系统尾气。氯碱生产中制氮系统共有8台机组,生产采用变压吸附,产生的富氧乏气量约11 000Nm3/h,氧含量为30.1%;有机硅生产中制氮系统共有2台机组,生产氮气方法采用压缩冷冻,产生的富氧乏气量约4 000Nm3/h,氧含量为30.1%。

由于生产方法不同,对两个单元收集富氧尾气的方案也不同,经收集后输送到石灰窑工序,通过缓冲系统和风机按一定比例送到生产中。具体方案如下:

2.1 有机硅生产尾气收集

分成两路,一路为高温气体,经过散热器对其冷却后,进入除水器,除水器同时起到缓冲罐的作用,然后经风机送至氯碱公司集气罐。另一路为常温气体,经储气罐后直接用风机送至氯碱公司集气罐。通过控制输送管道内压力的变化,调整风机输送量,达到系统稳定,同时系统也设有自动放空装置,以确保原系统的生产稳定。

2.2 氯碱生产尾气收集

首先在不影响制氮系统操作的前提下,各个尾气单元分成两路,一路低压部分经回收风机进入单元尾气回收罐,经压力平衡后到收集集气罐;然后通过罗茨风机送到气体总缓冲罐。单台制氮机均设有自动放空阀,以保证制氮机的正常运行。另一路(高压部分)直接进入总缓冲罐。

2.3 石灰工序配送方案

氯碱公司将硅业公司收集的尾气和单元尾气回收罐中的尾气由罗茨风机送到总缓冲罐,压力稳定后,直接由管道送至纯碱公司石灰工序。石灰工序由总管道分成10条支路管道,分别进入各鼓风机入口,然后由鼓风机送入窑内。在各分支路管道上安装了气动调节阀和流量计,在富氧空气总管线和部分鼓风机出口管线上安装氧气浓度在线检测仪,DCS系统根据各窑进窑空气流量所占总风量的百分数以及总富氧空气量,计算出各支路富氧空气流量,作为调节阀给定值,与其支路实测富氧空气流量进行比较,自动调节阀的开度,保证所供富氧空气全部利用。总管设有排空装置,可手动放空。

3 结 语

改造后经过几个月的使用,制氮尾气中的氧浓度稳定在30%左右,每小时可节约2 500Nm3/h左右的纯氧用量(折合液氧3.5t),总气量也能满足10座石灰窑的使用。同时进入各窑的混合后气体氧气浓度均达到以前使用液氧混合空气后的氧气浓度,在助燃后根据氧浓度的不同配焦率也随之降低,氧浓度每提高1%,吨石配比降低约2kg,窑气浓度提高约为1%~2%,达到了高效节能降耗的目的。

[1] 关宸祥.石灰窑[M].北京:中国建筑工业出版社,1986

[2] 中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990

[3] 赵俊学,李小明,崔雅茹.富氧技术在冶金和煤化工中的应用[M].北京:冶金工业出版社,2013