放顶煤工作面手动控制系统煤岩自动识别方案设计

2014-09-15郭卓越毕东柱

郭卓越,孟 峰,毕东柱,代 刚

(1.北京天地玛珂电液控制系统有限公司,北京 100013;2.神华集团公司 煤炭生产部,北京 100011)

放顶煤工作面手动控制系统煤岩自动识别方案设计

郭卓越1,孟 峰2,毕东柱1,代 刚1

(1.北京天地玛珂电液控制系统有限公司,北京 100013;2.神华集团公司 煤炭生产部,北京 100011)

首次提出采用便携式低功耗煤岩识别传感器与煤岩显示终端的分体式设计思路实现手动放顶煤工作面煤岩自动识别,并分别从系统组成、硬件平台设计、软件架构设计及嵌入式实现等方面进行详细阐述。

手动放顶煤;煤岩自动识别;煤岩识别处理器;煤岩显示终端

放顶煤工作面手动控制煤岩放落系统还大量存在于我国现有的煤矿生产过程中,由于没有稳定且独立的电源系统供电,因此无法实现电气设备的直接接入,工人通过扳动手扳把实现液压支架的控制。在放煤过程中,放煤工人通过手扳把开启后部放煤口,并观察支架后部的放煤情况,同时需要操作手把关闭后部放煤口以免造成生产停机或使得煤炭中矸石含量高而影响煤的质量。但放煤过程中支架后部煤尘大、光线弱,工人操作时容易吸入大量粉尘,且有可能遇到片帮煤块砸到的危险,这对放煤结果也容易造成误判,极大地影响了生产效率[1-2]。在现有煤矿保安全、促高效的生产方针下,实现放煤过程煤岩自动识别成为迫切需要解决的技术问题。

目前,国内外对煤岩识别的研究很多,但是绝大多数都是针对采煤机的煤岩识别,而没有对放顶煤工作面手动控制放煤过程的煤岩自动识别进行研究[3-7]。本文首次提出了基于无线通信方式的便携式煤岩自动识别系统嵌入式研究实现方案。

1 手动放顶煤煤岩自动识别系统的组成

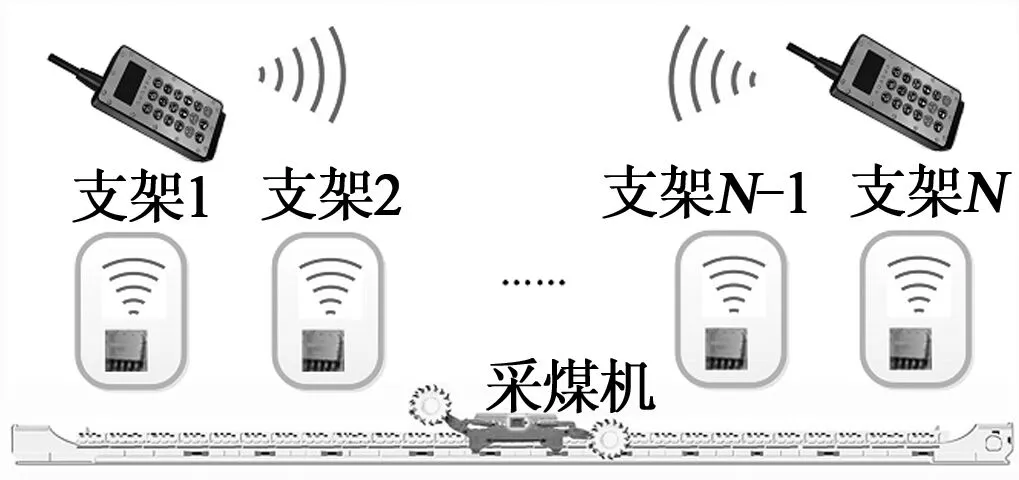

由于工作面没有独立且稳定的电源供电系统,因此本文提出如图1所示的手动放顶煤系统煤岩自动识别的系统框架。手动放煤工作面中每个放煤支架安装一台便携式煤岩自动识别设备,把它固定在尾梁下,采用电池供电,且能通过无线通讯方式与附近的手持终端建立链接。手持终端能根据不同工作面的实际情况配置煤岩自动识别设备的内部参数和算法类型,也可与邻近的手持终端组成无线通讯网络,并可实时显示煤岩识别设备发送上来的结果数据。

图1 手动放顶自动煤岩识别系统组成

2 煤岩自动识别设备系统硬件设计

上述煤岩自动识别系统中的煤岩识别处理器是系统数据采集与处理的核心部分,首先将着重对此部分的硬件系统设计和软件系统设计方面进行详细阐述,其次对系统电源管理及无线手持终端设备的实现方面也进行相应阐述。

2.1 煤岩自动识别设备端硬件系统设计

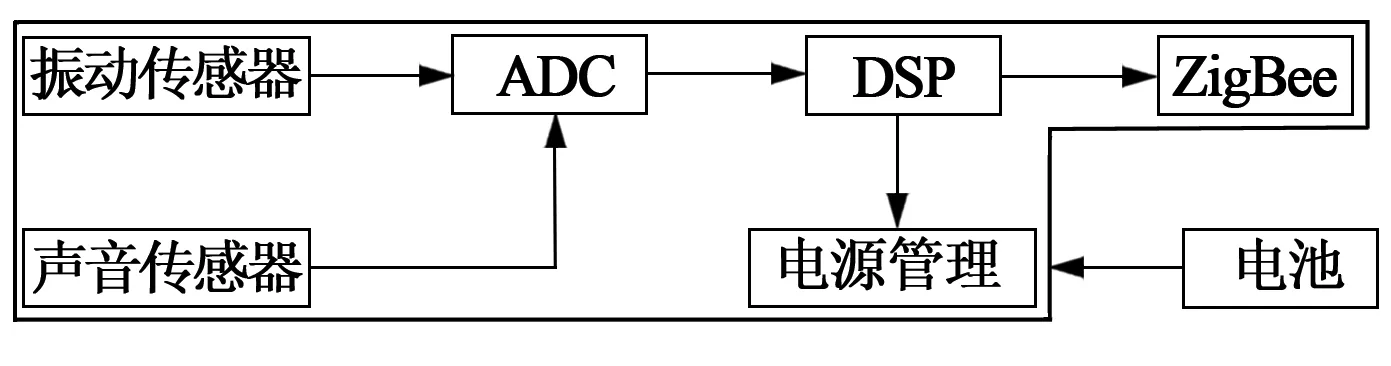

本文所设计的煤岩自动识别设备主要是将振动传感器、语音传感器接入系统的数据采集芯片中,煤岩识别需要对采集进入系统的振动及语音信号进行运算,因此数据采集及识别算法需要由高数据处理能力且功耗低的设备完成。通过调研,系统采用数据处理专用芯片DSP作为系统的主处理芯片。通过DSP的外部数据总线拾取放煤过程中的信号,将采集的数据送入DSP处理器,然后对信号进行处理分析,并将结果信息通过无线通路发送给手持终端。系统组成如图2所示。

图2 煤岩自动识别设备端系统硬件组成

硬件系统具体设计如图3所示,系统选用成本低、功耗低的 16 位处理器TMS320C553x作为煤岩识别主处理器,主要实现煤岩识别相应的算法及部分控制功能。此款处理器具有 240MIPS 的性能、高达 320kB的片上存储器,并且比同类器件具有更高的集成度(包含用于 FFT 计算的硬件加速器)等特性,且其低功耗设计可帮助显著节约能源并延长电池寿命,能够很好地满足系统的设计需求。

图3 硬件系统设计

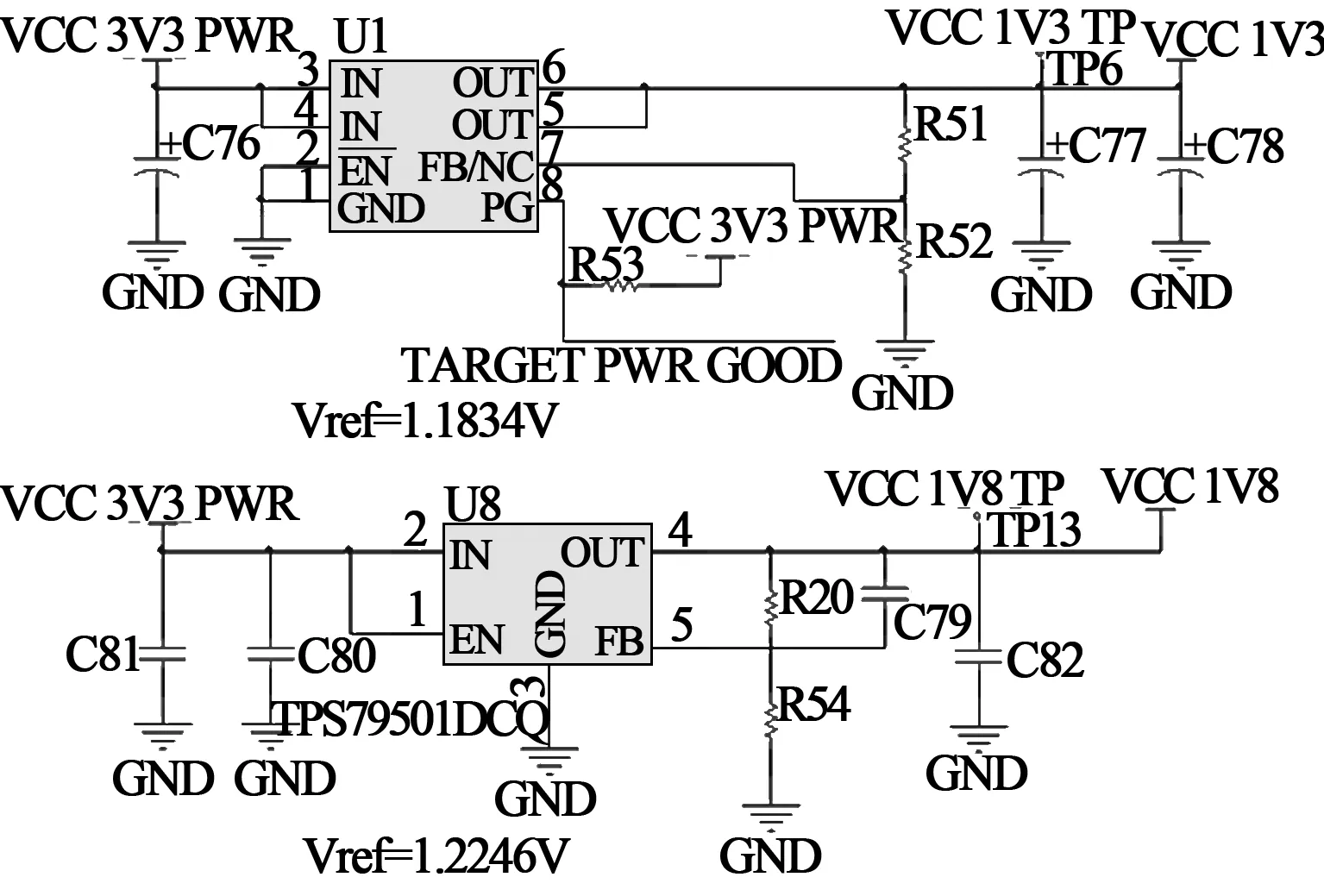

2.2 煤岩自动识别端供电源系统设计

为使煤岩识别处理器可以方便部署,采用了小型化设计,并使用电池供电。为了延长电池的工作时间,减小电池的维护次数,处理器软件部分采用了低功耗的设计原则,非工作时间处理器处于待机状态,当该架处于放煤作业时,处理器全速工作并打开外设及传感器;放煤作业结束时,处理器又返回待机状态,电源供电网络设计如图4所示。

图4 系统电源设计

3 煤岩自动识别系统软件设计

DSP作为煤岩识别处理器的核心,其架构可以快速执行数字滤波、FFT变换、卷积、均方根等运算。手持终端根据不同煤矿煤岩硬度的不同实现煤岩识别处理器的参数及算法配置;配置参数通过无线模块发送给DSP处理器,DSP处理器根据参数配置运行环境,收到启动命令后实现放煤传感器的数据采集并运算,通过无线方式将运算结果发送回手持终端进行实时显示;因此系统软件分为:煤岩识别信号拾取与处理算法设计、系统低功耗控制及无线数据透传设计、手持终端设计。

3.1手动放顶煤煤岩自动识别系统处理算法设计

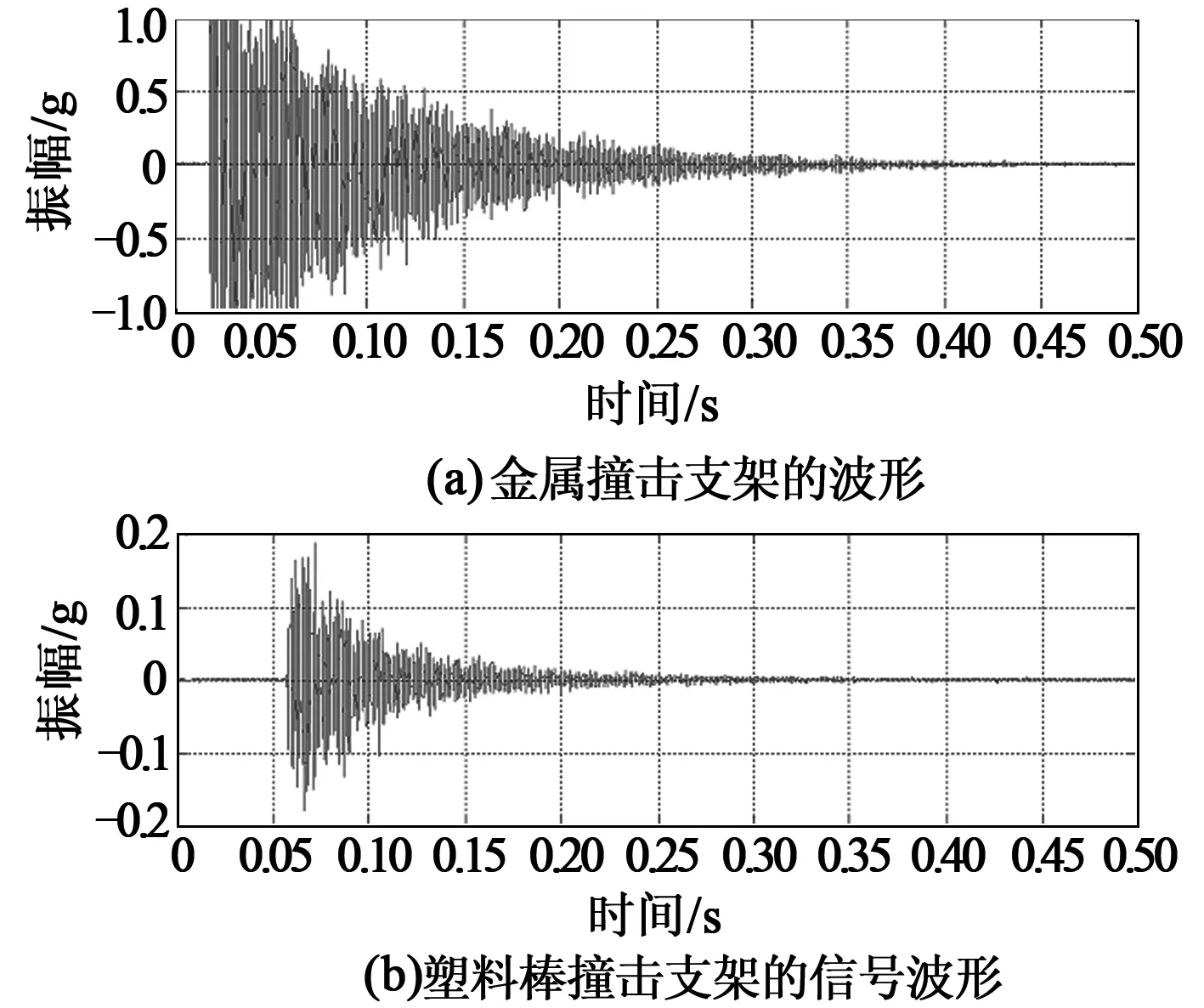

本文中煤岩自动识别主要基于不同材质对同一物体进行撞击所形成的信号在时域与频域所表现出的不同信号特征,进行信号处理后对相应的能量进行计算,如果能量值超过阈值,认定放煤过程中冲击支架的材料发生了变化,据此识别煤与矸石情况。

图5是2种不同材质的材料撞击支架的信号波形,图6是信号的频谱图。从图5、图6可知,材质硬的物体撞击支架的波形幅值变化量大,持续时间长,高频成分多。支架对于不同材质的物体撞击有不同的频率响应和信号特征。

图5 不同材料撞击支架的信号

图6 信号频谱分析

通过上述分析,系统可根据煤岩撞击尾梁所产生的信号在时域与频域特征值的不同,设计内嵌的数字滤波算法提取出有用的信号,将噪声信号滤除。图7是本系统算法设计中的前端数字滤波器滤波效果图,其中上半部分表示实际采样的信号,下半部分表示经过系统滤波器过滤后的数据信号,从图7可以看出,噪声信号被较好地滤除掉,留下的是系统的振动信号,然后将此信号送入下一个处理环节进行能量计算,根据能量值的相对变化来辨识煤岩特征。

图7 振动信号滤波前后波形

3.2 煤岩自动识别软件设计

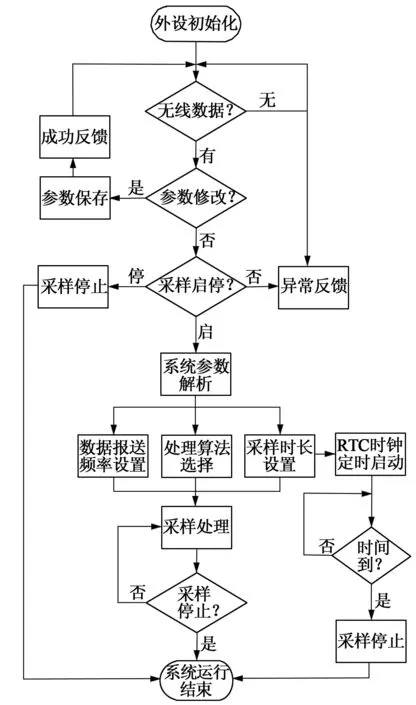

煤岩自动识别软件是系统的核心部分,软件内部放置有相应的数据处理算法库,系统运行过程中根据手持终端的参数配置自动选取相应的处理算法进行现场采集信号的实时处理并将处理结果发送给手持终端进行显示,以此作为煤岩分界的依据。煤岩自动识别软件流程如图8所示。

图8 煤岩自动识别软件流程

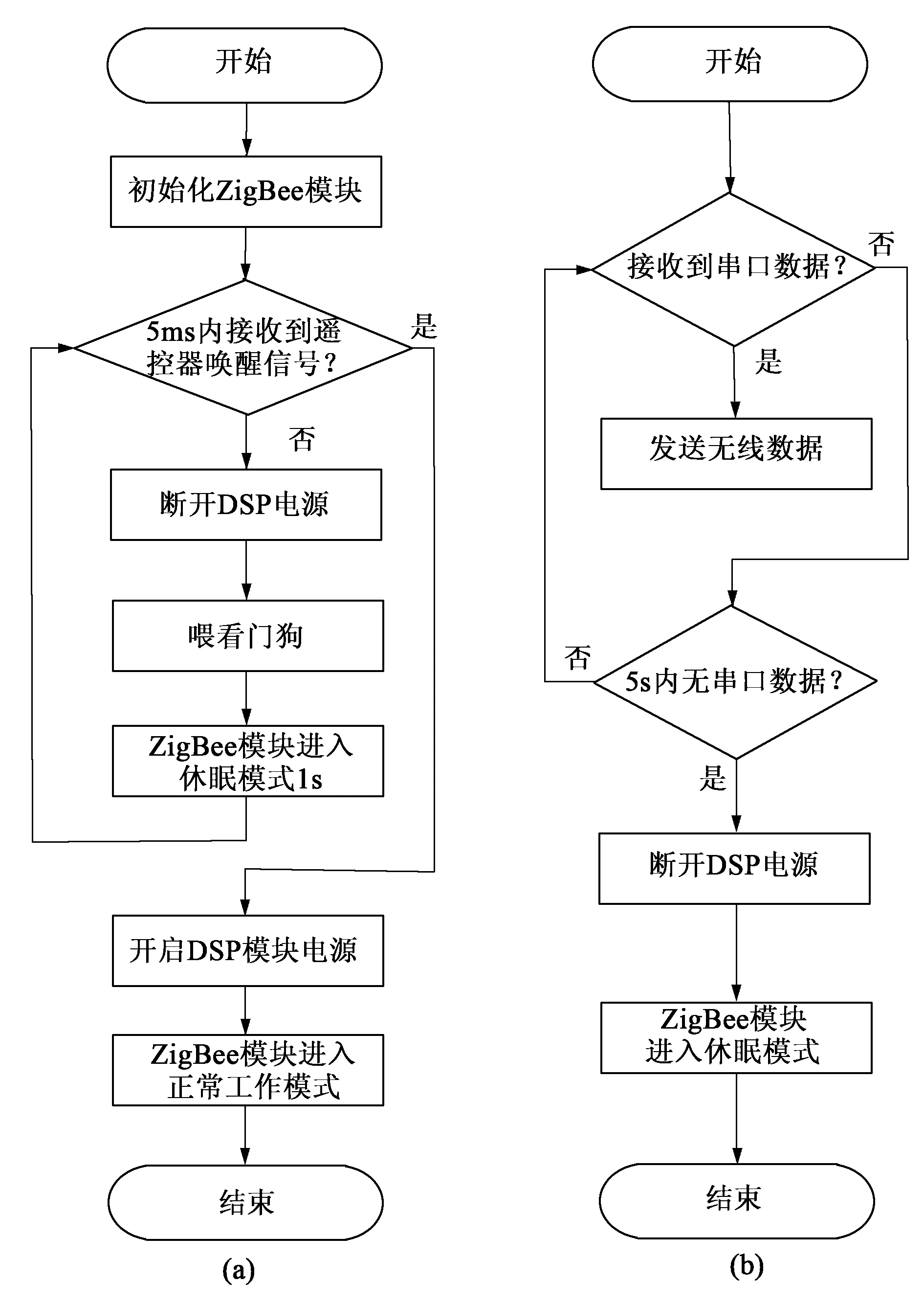

3.3 系统低功耗及无线收发模块软件设计

无线收发模块主要负责DSP采集器与手持终端之间的无线数据透传,并根据手持终端指令、数据发送状况综合实现DSP采集器与ZigBee收发器的低功耗控制,满足系统在电池供电状况下的长时间稳定运行。系统主要包括2个处理流程,如图9所示。图9(a)表示系统低功耗运行待机模式流程图,图9(b)表示 ZigBee模块数据透传控制流程图。

图9 无线收发模块软件流程

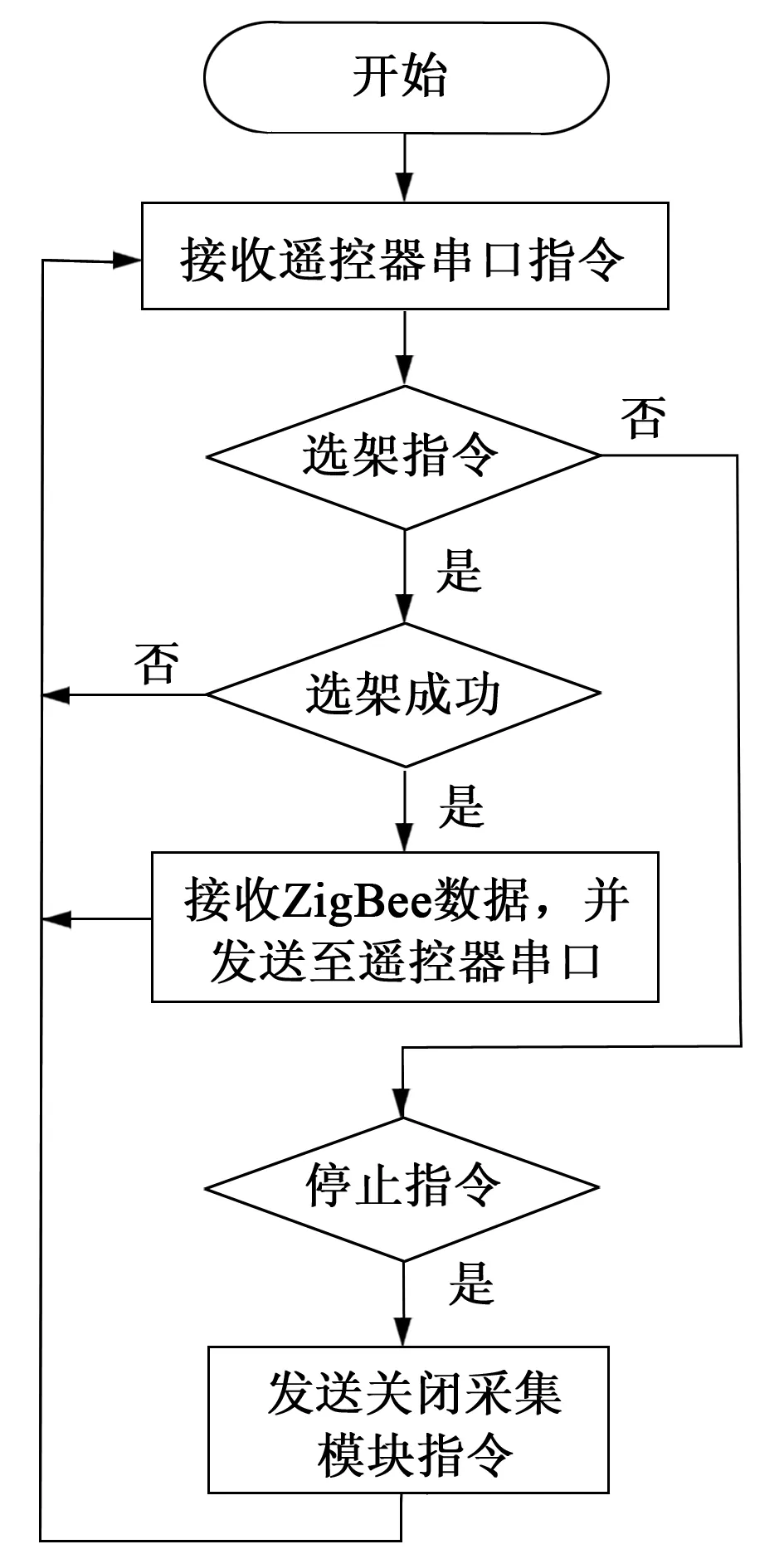

3.4 煤岩显示终端软件设计

手持终端主要通过无线方式实现与煤岩识别设备的数据交互,在手持终端上通过选架功能与煤岩识别处理器端建立一对一连接后,可进行对选中架运行参数的配置,配置完成后启动煤岩识别处理器进行煤岩传感器的数据采集与处理;同时根据设置值在显示屏上绘制相应的“矸石阀值”曲线,将无线端接收到的煤岩识别设备发送过来的数据以曲线的形式绘制在显示屏上,操作工人可根据接收数据幅值超过“煤岩阀值”的计数数值实现煤岩识别结果的显示。其无线收发模块程序流程图如图10所示。

图10 手持终端无线收发模块程序流程

4 现场应用

图11是系统运行过程中的实时截图,从图中可以看出,手持终端的“煤岩阈值分界线”标记在特定工作面上煤与矸石撞击所产生的能量值分界线,当支架尾梁受到矸石的直接撞击时,煤岩识别设备内部算法处理后输出到手持终端的能量值便会超过“煤岩阈值分界线”,同时屏幕下端“超限计数值”会将相应的次数值进行实时显示,放煤工人完全可以根据此值来判断矸石掉落情况并以此实现放煤过程的有效控制。

图11 手持终端实时显示

5 结束语

已实现的手动放顶煤煤岩自动识别系统已经在少数试验矿区进行使用,当工作面煤岩硬度比明显,测试效果显著。且本系统能够将放煤工人从复杂的操作过程中解放出来,提高工人操作的安全性并减轻工人的劳动强度,也能很好地实现判断的准确性。但对于厚煤层夹矸、断层带煤岩成碎屑分布等情况,本文所设计的煤岩自动识别系统在现阶段未能实现有效地判断,这些问题还需要后续继续进行研究。

[1]王家臣.厚煤层开采理论与技术[M].北京:冶金工业出版社,2009.

[2]刘 伟.综放工作面煤矸界面识别理论与方法研究[D].北京:中国矿业大学(北京),2011.

[3]武建文,蒋新平,石平五.急倾斜顶底板处顶煤放出规律研究[J].煤炭工程,2006,38(10):62-64.

[4]张守祥,张艳丽,王永强,等.综采工作面煤矸频谱特征[J].煤炭学报,2007(9):971-974.

[5]张 岩,赵乃卓,张守祥.基于DSP嵌入式煤矸识别系统的设计[J].煤炭科学技术,2010,38(2):81-83,103.

[6]汪玉凤,夏元涛,王晓晨.基于DSP 的综放煤岩识别系统[J].计算机系统应用,2011,20(10):40-43,159.

[7]王增才.综采放顶煤工作面开采过程煤矸识别研究[J].煤矿机械,2002,23(8):13-14.

[责任编辑:李青]

DesignofCoalandGangueAuto-identificationProjectionforTop-coalCavingFacewithManualOperationSystem

GUO Zhuo-yue1, MENG Feng2, BI Dong-zhu1, DAI Gang1

(1.Beijing Tiandi Ma'ke Electrohydraulic Control System Co., Ltd., Beijing 100013, China; 2.Coal Production Department, Shenhua Group, Beijing 100011, China)

This paper firstly put forward applying separation design of portable coal-and-gangue auto-identification sensor with low power dissipation and display terminal to realize auto-identification of coal and gangue in top-coal caving mining face by manual operation.System component, hardware platform design, software framework and embedded realization of this system were introduced in detail.

top-coal caving by manual operation; auto-identification of coal and rock; processor of coal and rock auto-identification; display terminal of coal and rock

2013-12-18

10.13532/j.cnki.cn11-3677/td.2014.04.018

中国煤炭科工集团有限公司科技创新基金:自动放煤煤岩识别技术研究(2011MS012)

郭卓越(1985-),男,江苏徐州人,工程师,硕士研究生,研究方向为煤矿电液控制系统的自动化控制与系统开发。

郭卓越,孟 峰,等.放顶煤工作面手动控制系统煤岩自动识别方案设计[J].煤矿开采,2014,19(4):57-60.

TD823.4 9

A

1006-6225(2014)04-0057-04