北满特钢100t转炉高拉碳工艺的生产实践

2014-09-13吴全明庞洪亮刘广君

吴全明, 庞洪亮, 刘广君

(北满特殊钢有限责任公司, 黑龙江 齐齐哈尔 161041)

北满特钢100t转炉冶炼高碳钢有两种方法,炉后增碳法和高拉碳法。北满特钢转炉冶炼高碳钢一直采用炉后增碳法,其缺点是钢中氧含量高,脱氧剂,增碳剂消耗量大,夹杂物增加,为了保证碳成分均匀和脱氧效果,不得不增大钢水搅拌强度和搅拌时间,这不仅延长了冶炼时间,增大了温降,也给后道工序带来了麻烦,使炼钢成本增加[1-3]。北满特钢转炉主要生产高碳低磷高合金钢,为了提高质量,降低成本,结合北满特钢的实际情况,开展了转炉高拉碳工艺的生产实践,取得了良好的效果。

1 北满特钢转炉的现状

1.1 转炉造渣原料种类少,质量较差,转炉仅使用三级石灰,轻烧白云石和氧化铁皮造渣,三级石灰的有效氧化钙含量只有80%左右。

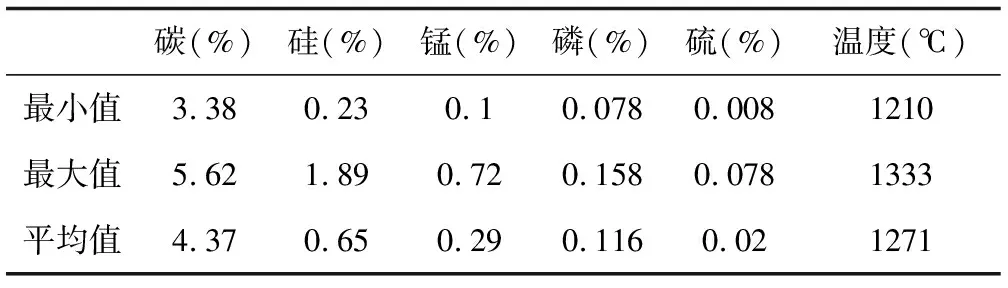

1.2 铁水是有两座450m3的高炉提供的,铁水成分波动大,具体铁水成分情况见表1。

表1 铁水条件

1.3 铁水的带渣量比较大,尤其是二次铁水,而北满特钢没有铁水预处理装置,对铁水的硅,磷,带渣量是无法控制的。

2 转炉高拉碳的工艺分析

2.1 转炉冶炼高碳钢的工艺特点

转炉冶炼高碳钢的特殊性在于在短时间内完成脱磷,保碳,升温的操作过程,这对操作者来说难度很大,经常出现多次倒炉以及低碳出钢的现象。转炉冶炼高碳钢,在吹炼终点时碳含量高,吹炼时间较短,吹炼终点正处于降碳速度较快的阶段,很容易造成炉渣返干,不利于化渣、去磷和终点控制。

2.2 转炉脱磷的基本原理

转炉脱磷反应是在金属液与熔渣界面进行的,其化学反应式为:

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]+Q(放热)

该公式的平衡常数(Kp)表达式为:

Kp=W(4CaO·P2O5)/W2[P]W5(FeO)W4(CaO)

根据平衡移动原理,从脱磷反应式可以看出,提高(FeO)和(CaO)的浓度,降低(4CaO·P2O5)的浓度,反应向正反应方向进行,有利于脱磷。另外脱磷反应是强放热反应,终点温度高时,反应则向逆反应方向进行,易产生回磷。

所以转炉高拉碳需要满足脱磷条件: 高碱度,高氧化性,熔渣流动性良好,适当低温和合适的渣量,才能做到保碳脱磷保温度的工艺要求。

2.3 脱磷与高拉碳的关系

脱磷与脱碳各有特点。脱磷,温度高时不利于脱磷,冶炼后期还容易回磷;脱碳,冶炼中期温度升高时,由于存在碳与磷的竞争氧化反应,脱磷受到抑制,而脱碳反应激烈,速度快;冶炼后期,脱碳速度趋缓,在高氧化铁、高碱度条件下,脱磷又趋活跃。相比较而言,在转炉冶炼较短的供氧时间内,脱碳比脱磷更容易些,因为吹炼终点正处于降碳速度较快的阶段,不利于化渣、去磷和终点控制。所以,终点有效高拉碳的前提是把磷脱到较低水平,即脱磷是关键,保碳是重点。

3 转炉高拉碳工艺优化

3.1 造渣模式的优化

由于北满特钢转炉原料很不稳定,针对高炉铁水来料情况,为便于转炉的过程控制,特制定了适合北兴转炉的两种造渣模式。

(1)当铁水Si<0.40%,P<0.080%,转炉采用单渣法冶炼。

(2)当铁水Si≥0.40%,P≥0.080%,或者铁水带渣量大(包括二次兑铁的炉次),转炉采用双渣法冶炼,即冶炼前期5min左右倒次前渣,达到少渣冶炼的目的。

通过造渣模式的优化,对于硅数高,磷高或者带渣量大的铁水,有利于转炉通过前期倒渣,减少转炉内酸性渣的量,降低氧化渣中的(SiO2)的含量,在相同石灰用量的情况下,提高炉渣的碱度,促进脱磷,达到少渣高效冶炼的目的。

3.2 前期化渣脱磷的工艺试验及优化

由于转炉冶炼高碳钢吹氧时间短,所以在高拉碳操作时,快速成渣和过程化渣是关键,只有提早形成活跃性的碱性炉渣,才能使脱磷过程提前。根据前一炉出钢时碳含量及氧化程度,掌握好留渣量的多少,一般将上一炉的留渣量控制在2到3t左右,如果上一炉的炉渣过氧化,则不留渣。这时采用北满转炉的造渣新工艺,在加废钢时料槽内配入1~1.5t的白渣球,兑铁后,立即加入1~1.5t的氧化铁皮,开吹后,改变传统的习惯操作法(从吹炼开始,直接使用低枪位,快速升温,以升温来促进化渣操作),而是采用缓慢降低枪位,控制到达低枪位的时间,前期以化渣脱磷为重点,并控制升温速度,通过加氧化铁皮将前期温度控制在1 350℃到1 400℃之间。

通过冶炼前期的脱磷试验(5min左右取渣样),前期炉渣的氧化铁含量有原来的平均9.91%提高到平均14.26%(如图1),前期脱磷率有原来的24.81%提高到现在的35.93%(如图2)。同时,总结出适合北满转炉冶炼前期脱磷的有利条件为:温度在1 350℃到1 400℃之间,渣中氧化铁含量控制在15%左右,碱度在1.3左右。

图1 工艺调整前后转炉冶炼前期炉渣氧化铁含量(%)的变化

图2 工艺调整前后转炉冶炼前期脱磷率的变化

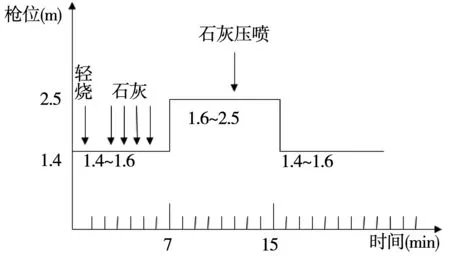

3.3 氧枪枪位控制的优化

北满特钢转炉冶炼枪位原来一直采用“低一高一低”的模式(如图3),冶炼前期升温快,渣中氧化铁含量低,脱磷慢,脱碳期炉渣容易“返干”引起喷溅,转炉的点吹率基本稳定在50%左右,而且大部分都是低碳高磷点吹,对炉衬的维护和钢铁料的消耗影响很大。现在枪位优化为“高一低一高一低”的模式,具体的枪位曲线如图4和图5。通过枪位的优化,转炉的喷溅,点吹率得到了有效的控制,而且高拉碳比率,钢铁料消耗等各项指标都有了大幅度的提高。

图3 优化前的枪位模式

图4 优化后的单渣操作枪位模式

图5 优化后的双渣操作枪位模式

3.4 终点碳和终点温度的优化

北满特钢转炉冶炼高碳钢,原来工艺要求碳含量大于0.15%,终点温度要求大于1 640℃,但在实际生产中,终点控制很难达到这个要求。现在将高碳钢高拉碳操作的终点碳含量定为大于0.20%,终点温度定为大于1 590℃,在磷含量满足工艺要求的前提下,即统计为高拉碳比率。虽然终点温度降低了,但终点碳质量分数提高了,钢水氧含量降低了,脱氧剂消耗减少了,合金的收得率提高了,到位成分命中率提高了,减少了由于增碳而开大氩气搅拌所引起的温降,经生产实践检验,到精炼位温度几乎没有大的变化,反而有利于提高钢水质量和快节奏生产。

4 工艺优化后的效果

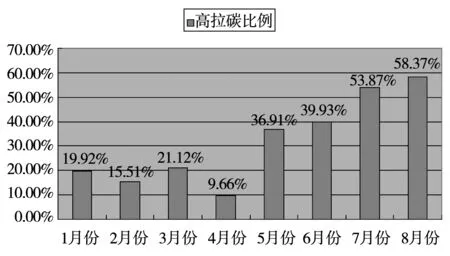

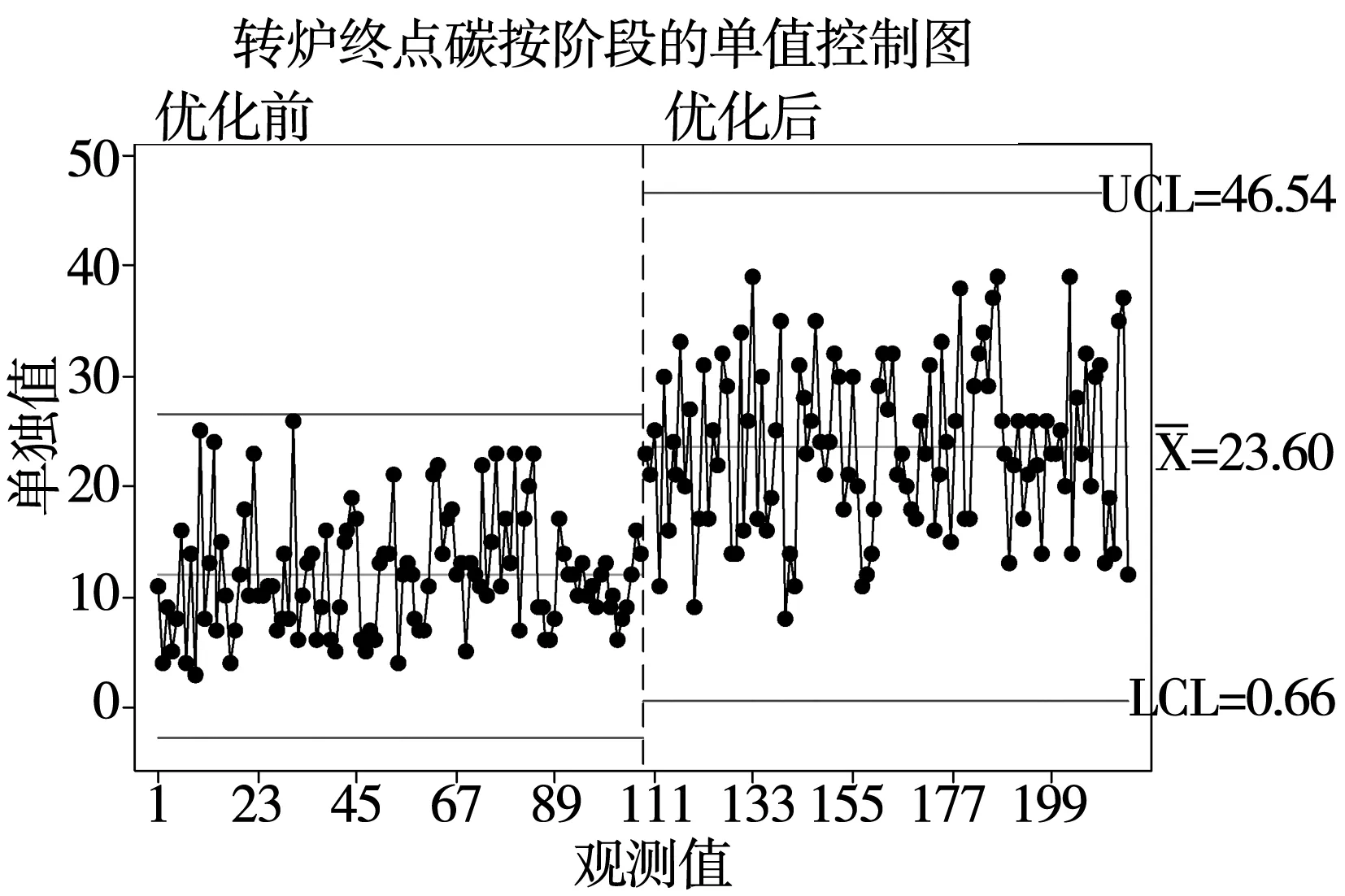

自从2014年5月份北满特钢转炉开展高拉碳工艺攻关以来,转炉高拉碳比率逐月提高(如图6),有优化工艺前的不足20%,现在已经稳定的提高到58.37%;而且高碳钢的平均碳质量分数有优化前的0.119%提高到现在的0.236%(如图7);转炉的点吹率有优化前的40%降低到现在的19.62%。

图6 工艺优化前后转炉高拉碳比率的变化

5 结论

5.1 结合转炉高拉碳的工艺分析,以及冶炼前期化渣脱磷的试验,总结出适合北满转炉冶炼前期脱磷的有利条件为:温度在1350℃到1400℃之间,渣中氧化铁质量分数控制在15%左右,碱度在1.5左右。

图7 工艺优化前后终点碳含量(%)的变化

5.2 根据北满特钢转炉原料的现状,制定了适合北满转炉的两种造渣供氧模式,经生产实践检验,有利于提高高拉碳比例,有利于转炉的稳定操作。

5.3 将转炉高拉碳的工艺条件改为终点碳质量分数大于0.20%,终点温度大于1590℃,经生产实践检验,有利于整条生产线的经济运行。

5.4 工艺优化后,高拉碳比例平均提高了38.37%,转炉终点碳质量分数平均提高了0.123%,转炉点吹率平均降低了20.38%。

5.5 采用高拉碳工艺后,降低了钢水氧质量分数,减少了增碳剂和脱氧剂的消耗,降低了炼钢成本,提高了钢水质量。

[1]王雅贞等. 转炉炼钢问答[M]. 北京:冶金工业出版社,2003.

[2]武郁璞,程官江,王三忠,刘海强. 转炉冶炼中高碳钢磷的控制[J]. 钢铁研究,2005,(6):34-36.

[3]田志红,李永东,王海宝等.高拉碳法冶炼高碳钢的生产技术.第十五届全国炼钢学术会议文集:180-183.

[4]黄希估.《钢铁冶金原理》(第三版)北京:冶金工业出版社2002.

[5]冯捷.张红文.《转炉炼钢生产》北京:冶金工业出版社2009.