反向挤压铝合金棒材尾端中心粗晶的成因分析

2014-09-13韩啸

韩 啸

(东北轻合金有限责任公司, 哈尔滨 150060)

许多国内外铝合金生产和研发学者认为在反挤压时,金属流动均匀,制品周边粗晶环薄,但实际生产研究时发现,反向挤压的某些合金棒材尾部的中心部位容易出现延续很长一段的粗晶组织,这种粗晶组织与正向挤压的粗晶环具有同样的危害性。对这种中心粗晶组织的成因和形成机理未见到较系统的报导[1]。为提高成品率和产品质量,降低成本,本文着重对反挤压时坯料金属的流动情况、中心粗晶组织的成因和机理作一粗浅的探讨,以寻求提高反挤压制品表面质量和减少中心粗晶的方法,为进一步提高铝合金反挤压棒材质量提供参考。

1 实验方法

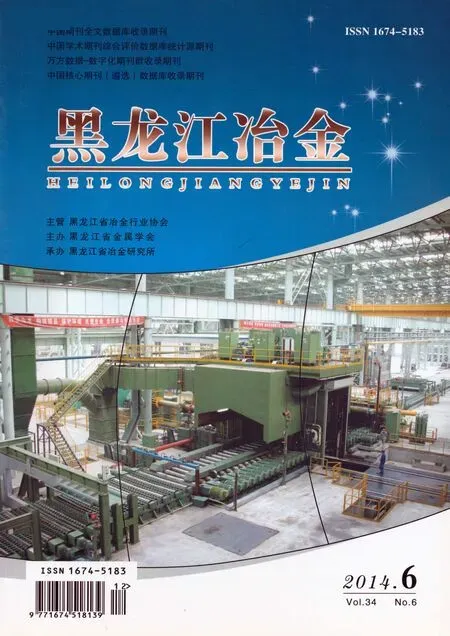

结合生产实践进行试验,采用5 000t水压机进行棒材反向挤压,具体试验条件见表1所示。

表1 LD5合金棒材反挤压试验条件

按表1条件进行LD5合金反挤压后,在棒材尾部切取480mm长的试样,沿试样纵向中心剖开取其一半进行固溶淬火,固溶淬火制度为:520℃保温2h后出炉水淬。对中心面铣面后采用20%氢氧化钠水溶液浸蚀介质浸蚀10分钟,再经清水冲洗后采用25%硝酸水溶液光洗,然后再进行低倍组织观察。

2 实验结果与讨论

2.1 棒材尾部组织

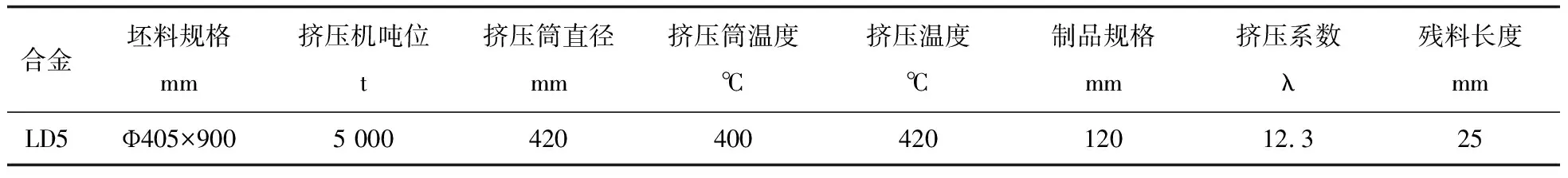

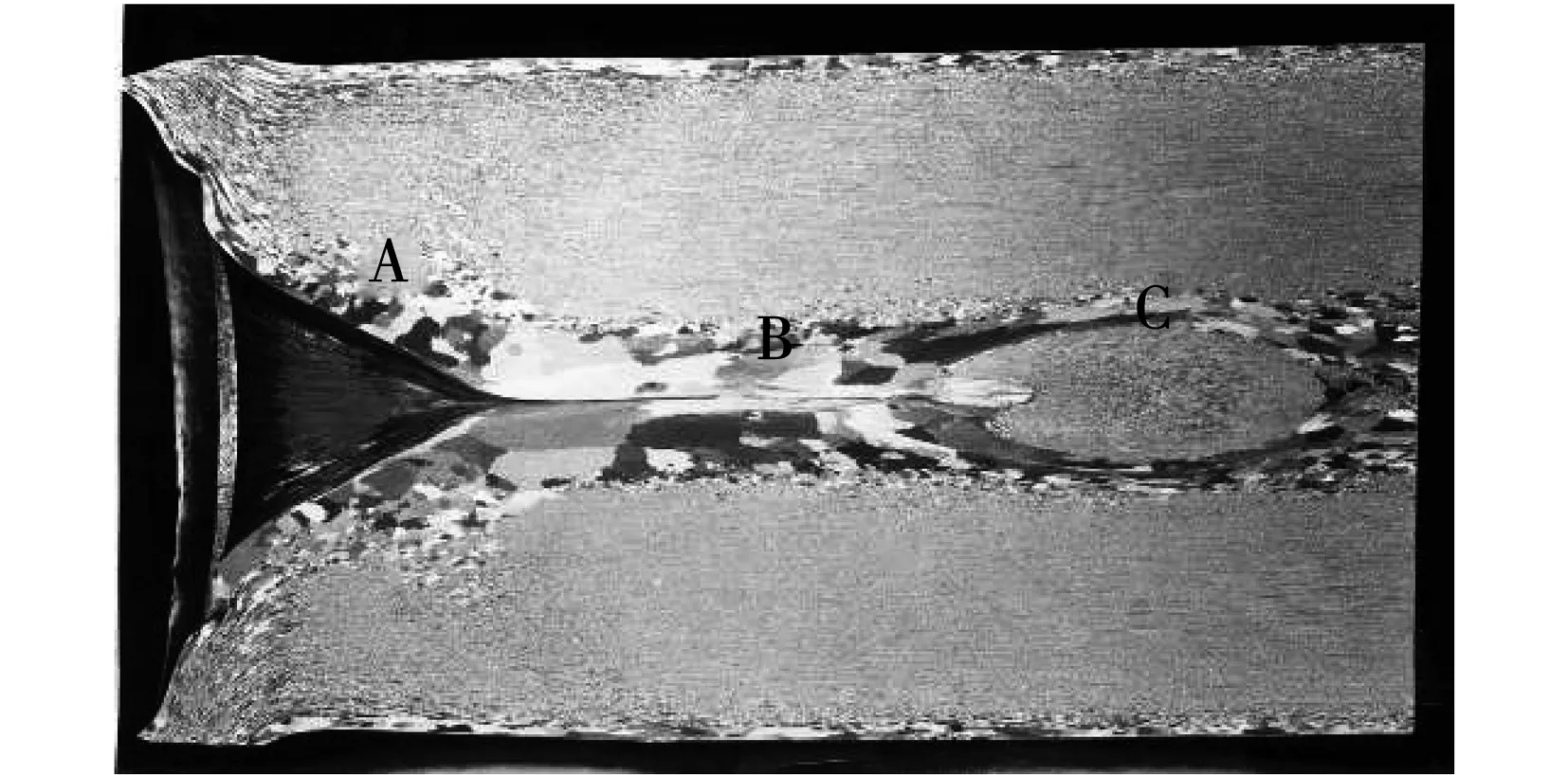

LD5合金Ф120mm棒材尾部试样经固溶淬火和蚀洗制备的低倍组织如图1所示,从图中可见,固溶淬火后棒材尾部试样的中心部位沿漏斗形缩尾边缘一直向前延伸有一特殊形状的粗晶区。中心粗晶较棒材边部的粗晶环大得多,一直延伸到整个试样长度,同时还可以看到中心粗晶沿整个试样长度方向的分布形状、大小也是不一样的,图1所示漏斗形缩尾中的铸造组织、中心粗晶及“核桃状”组织是正向挤压制品中所没有的[2],对图中C处粗晶包着的“核桃状”组织进行金相显微组织观察,分析结果如图2所示。从图2中可以看到,铸态组织的枝晶网只有轻微的破断,晶粒略显扁长,说明这部分金属只发生了很小的变形,基本保留着铸造组织,由于这部分组织轮廓形状酷似核桃,故称作核桃状组织。

图1 LD5合金Ф120mm反挤压棒材尾端低倍组织

图2 图1中C处的显微组织

2.2 分析讨论

2.2.1 中心粗晶组织

从金属学理论可知,铝合金与其它金属材料一样,经塑性变形后,位错密度显著升高,且随变形程度的增大,位错增值越迅速,当变形程度很小时,再结晶晶核较少,孕育期很长,热处理后将形成粗大晶粒,如果把变形程度逐步减小到达到进行再结晶的最低变形程度,则再结晶后形成的晶粒最为粗大。导致再结晶的最小变形程度,通常称作临界变形度,当变形程度超过临界变形度后,加热保温时就会发生再结晶。因此,反挤压棒材中心粗晶的形成原因可以从变形程度的大小方面来分析[3,4]。

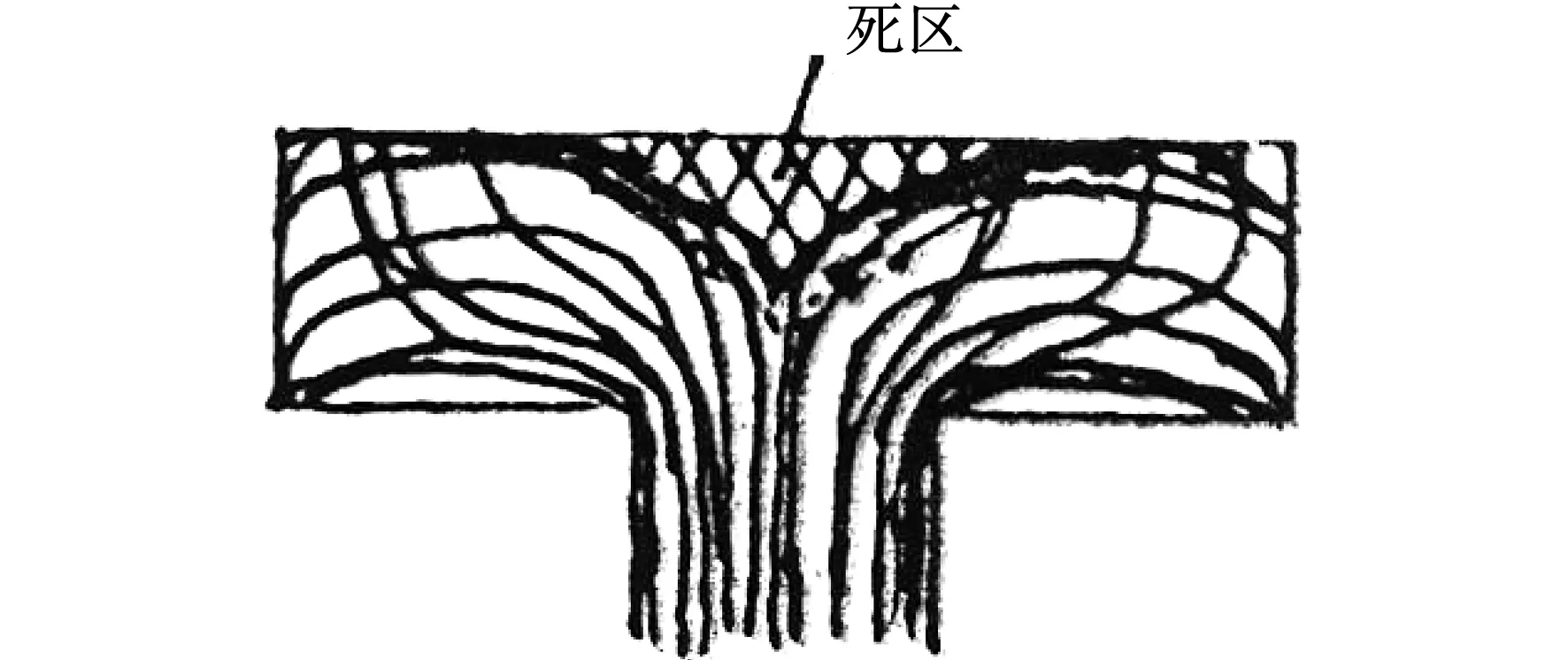

图3为反挤压时铸锭中的金属流动景象,可以看到,在变形区中铸锭的横格具有与金属流动方向相反的特殊弯曲,由此决定了在挤压后期靠近挤压筒后堵头的金属与堵头面发生强烈摩擦而变形,这种变形属于变形程度较小的切应力作用下的形变,淬火后易形成中心粗晶组织。

图3 反挤压后期铸锭金属流动坐标网格变化示意图

由于挤压后期靠近挤压筒后堵头的金属受堵头的摩擦及冷却作用,使得该处的金属难以流动,从而形成了反挤压后端难变形区,又称为死区。由反挤压时金属流动特性可知,在死区与塑性流动区交界处存在着剧烈的滑移区,在剧烈滑移区内金属遭到很大程度的破碎。图2中A所指的区域就是剧烈滑移区,加上反挤压时坯料较长,挤压筒温度较铸锭温度低,所以随挤压过程的进行,铸锭变短,锭温下降,导致挤压筒后堵头附近的金属变形不均匀,挤压力随之增大,出现四周向中心流动的金属补充不足现象,所以迫使靠近堵头附近的金属沿滑移区而变形被带入棒材中心,这时流入制品中心的金属变形程度达到临界变形度,但相对流变区的金属变形程度小得多,经淬火后形成中心粗晶。

由以上分析可知,在挤压后期,流向制品中心的金属达到一定变形程度时,制品淬火后形成粗大的晶粒组织。这种反挤压棒材中心粗晶形成原因与正挤压棒材淬火后粗晶环的形成原因大致相同,正挤压时,金属与挤压筒壁摩擦再流经剧烈滑移区,淬火后便形成环状粗晶组织;反挤压时,同

样由于金属与堵头摩擦,再流经剧烈滑移区,淬火后便形成中心粗晶。反挤压后期由于金属变形不均匀是导致反挤压棒材中心粗晶形成的重要原因之一,但中心粗晶形成原因的更深入分析、其延伸长度及与合金成分关系等问题尚需进一步开展研究。

2.2.2 核桃状组织

由图2所示,组织的形成主要由于死区金属受剧烈滑移区金属的摩擦作用,且摩擦力的方向指向模孔,当摩擦力大于金属与堵头间黏附力时,这部分金属就被剧烈滑移区的金属整块地夹持携带下来,流入到棒材中心部位,形成被粗晶包围着的“核桃状”铸造组织。实践调查证明:类似这种核桃状铸造组织,在大多数的反挤压棒材中都存在[5,6]。

2.2.3 漏斗状缩尾

漏斗状缩尾是铝合金棒材反挤压过程中普遍存在的一种缩尾形式,它原属于挤压制品的一种加工组织缺陷,它与正挤压不同,由于正挤压残料留得较厚,挤压末期,不容易出现中心金属流动补充不足的现象,因而不会形成漏斗状缩尾,而对反挤压来说,漏斗状缩尾是反向挤压棒材所共有的,只是在不同合金或不同规格棒材中分布长度有所不同,形成这种缩尾的原因是由于反挤压时所留的残料薄,于是在挤压末期挤压快终了时中心金属就出现了严重的流动补充不足现象,迫使靠近堵头角落处的脏金属沿着堵头向模孔做径向流动,便形成了漏斗状缩尾。

3 结论

(1)LD5合金反挤压棒材尾部形成漏斗状缩尾,缩尾边缘有一特殊形状的粗晶区,粗晶区主要包括中心粗晶区和“核桃状”铸造组织区。

(2)形成漏斗状缩尾的主要原因是反挤压时所留的残料薄,挤压末期中心金属就出现严重的流动补充不足现象,迫使靠近堵头角落处的脏金属沿着堵头向模孔径向流动,便形成漏斗状缩尾。

[1]А.Ф.别洛夫, Ф.И.科瓦索夫. 铝合金半成品生产[J]. 冶金工业出版社, 1982, (3): 91-95.

[2]郭铜修,刘德林,于洋. 高硅镍铜合金NCu30-4-2-1挤压棒材的研制[J]. 材料工程, 2009, (2): 51-57.

[3]赵文芝. 6063-T6铝合金挤压棒材晶粒度的研究[J]. 轻合金加工技术, 2005, (5): 35-38.

[4]张胜华,刘静安. LY12CZ挤压棒材粗晶环微观分析[J]. 中国有色金属学报, 1996, (3):52-55.

[5]齐丕骧,齐霖. 挤压铸件的缺陷分析[M]. 铸造技术, 2008, (6): 11-13.

[6]赵云路. 铝合金挤压制造的主要缺陷及消除方法[M]. 轻合金加工技术,1997, (7):9-15.