RCM技术在天然气净化装置中实施方法初探①

2014-09-11刘启聪熊生勇练兴元

刘启聪 范 秦 熊生勇 练兴元

(1.中国石油西南油气田公司天然气研究院 2. 中国石油西南油气田公司重庆天然气净化总厂万州分厂)

(3. 中国石油西南油气田公司川西北气矿)

以可靠性为中心的维修(Reliability Centered Maintenance,以下简称RCM)技术是目前国际上通用的、用以确定资产预防性维修需求、优化维修制度的一种系统工程方法。它的基本思路是对系统进行功能与故障分析,明确系统内各故障的发生后果,用规范化的逻辑决断方法,确定各故障后果的预防性对策,通过现场故障统计、专家评估、定量化建模等手段,在保证安全性和完好性的前提下,以维修停机损失最小为目标,优化系统的维修策略。

RCM技术先后在铁路、石油化工、铝矿、造纸、药品、电力、银行、甚至木制品加工、大众房产等行业得到广泛应用。目前,我国部分海军和空军装备、海洋钻井平台、核电站等部门也开始应用该项技术。

近年来,机械设备维护、石油化工设备维护也引入了RCM技术,特别是石化公司与国际公司,通过开展对RCM应用的深入研究,在石化领域进行了广泛应用,取得了很好的效果。

推进RCM技术在天然气净化装置上的应用,可有效提高工厂运行的可靠性,降低装置停车次数,增加装置运转效率。

1 RCM技术要点

RCM分析从数据收集开始,在项目的不同阶段分别进行小组讨论。RCM的执行包含以下主要步骤,其基本流程如图1所示。

(1) 数据收集和整理。

(2) 系统划分和确定设备的技术层次。

(3) 失效模式与影响分析和风险评估。

(4) 制定和优化维护策略。

1.1 数据收集及整理

对收集的设备数据进行汇总、整理和校对,数据收集、整理完成后要对其正确性、一致性及完整性进行校核。

1.2 系统划分和确定设备的技术层次

系统划分主要是按照功能或用途将整个生产装置划分为不同的工艺系统,在不同的工艺系统中又可根据各系统的设备和仪表等组成以及功能特性再细分为子系统。在对装置进行系统划分后,确定系统中所包含的设备,设备功能以及相关的期望功能要求,然后确定设备的失效模式及影响。

系统、设备的技术层次和功能的关系见图2。

1.3 失效模式与影响分析及风险分析

1.3.1失效模式与影响分析

失效模式与影响分析(Failure Mode and Effects Analysis,简称FMEA)流程的第1步是确定失效模式。

失效影响分析是在确定失效模式的基础上,分析失效对设备局部及对系统整体的影响。识别出哪种失效模式会造成功能性失效,对功能性失效则要进行失效模式与影响分析及风险分析。失效影响要考虑到如果失效/故障发生对生产、安全、环境和后续成本的影响。

失效模式与影响分析的结果可作为风险分析的基础。

1.3.2风险基准的确定

在对失效模式进行风险分析之前,首先要确定风险基准。风险基准的确定可根据风险评价公司(如挪威DNV公司、法国BV公司)的通用设定,一般可采用5×5的风险矩阵作为风险等级的确定。

风险等级的定义至少必须包含:①失效概率(Probability of Failure,简称PoF)等级的分类,一般可以是量化结果或定性的判定;②失效后果(Consequence of Failure,简称CoF)的等级分类,CoF等级分类应能分别衡量出对安全、环境、经济和其他成本的影响高低。失效概率和影响性等级的定义将直接影响到风险等级的大小及分布。因此,风险等级的定义必须通过讨论确定。

表1 风险等级定义基准

风险基准的确定可参考表1,净化装置可根据实际情况对其失效概率和失效后果进行重新定义。

1.3.3天然气净化装置典型过程设备失效模式分析

失效模式与影响分析是一种可靠性分析方法,这种分析致力于在实际生产过程中找出对系统性能有显著影响的各种失效模式。一般而言,任何部件的失效或失效模式均会对系统性能产生不利影响,在进行系统可靠性、安全性和有效性研究时,要求进行定性和定量分析,且二者互为补充。应用定量分析方法可计算或预测在特定条件下执行任务期间或长期运行中的系统性能典型指标。系统性能典型指标包括可靠性、安全性、有效性、失效率和平均失效时间等。

天然气净化装置是气田开发过程中的一个关键环节,包含的设备较多,其设备内部介质通常具有易燃、易爆、有毒、强腐蚀性等特点,同时,操作压力和温度较高,如果发生失效将会给装置带来严重的后果。目前,在制定天然气净化装置检、维修计划时主要采取传统维修方法,即根据经验定期进行检、维修,具有一定的盲目性,且存在以下不足:

(1) 传统的检维修方法由于缺乏理论依据和详细分析,检修方案的制定极大程度上依赖于有经验的人员,人为因素太多。

(2) 传统检修方法通常只关注设备失效后果,往往忽略了对其失效概率的分析。应用RCM技术的方法和原理,系统地对装置内设备失效模式及后果进行分析和评估,进而定量确定出每种设备失效模式的风险及失效根本原因,识别出装置中固有的或者潜在的危险及其影响后果和程度,在保证安全的前提下,以最小的维修停车损失和最少的维修资源消耗为目标,制定出优化的维修策略。天然气净化厂典型过程设备包括:压缩机、电动机、风机、换热器、泵、阀和容器等,其失效模式分别见表2~表8。

表2 压缩机失效模式

表3 电动机的失效模式

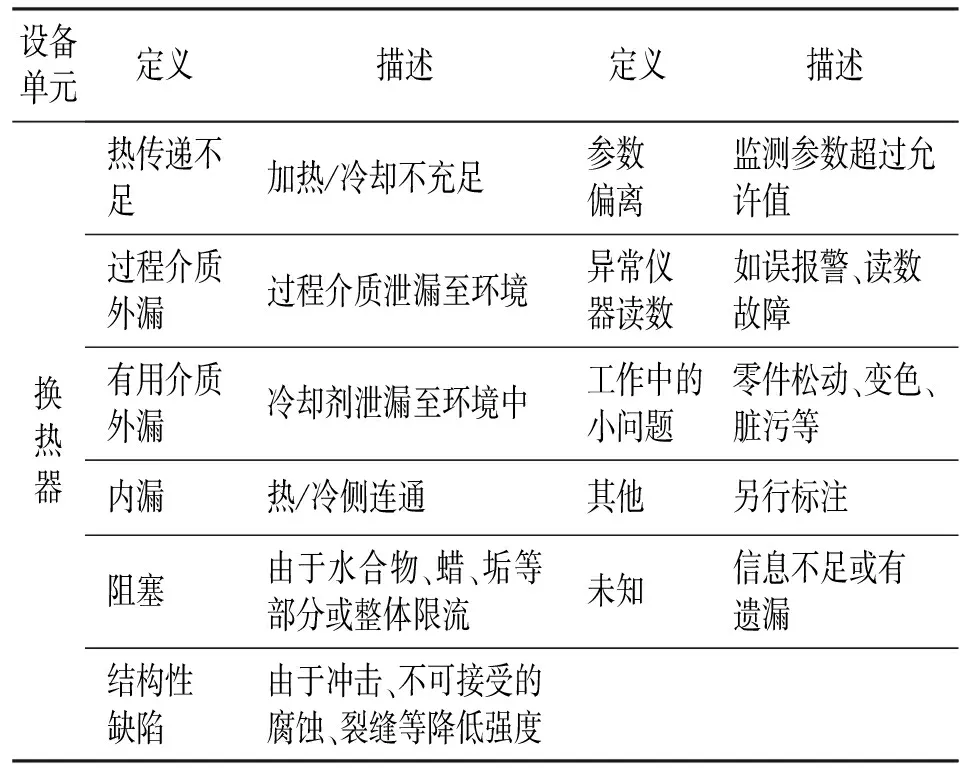

表4 热交换器的失效模式

1.3.4风险分析

对每一种功能失效的失效模式进行风险分析,确定其风险大小。

风险定义为失效概率和失效后果的乘积,对每一种功能失效模式,确定其失效概率,并根据失效影响确定失效后果。主要评估以下几个方面的风险:

(1) 安全风险。

(2) 环境风险。

(3) 生产运行风险。

表5 泵的失效模式

表6 风机的失效模式

(4) 后续成本风险。

设备的失效概率建立在失效频率的基础上,失效频率基于失效平均时间间隔(Mean Time Between Failure,简称MTBF)进行计算,必须综合考虑设备的冗余、影响设备可靠性的因素及其他不可确定性因素等的影响。若设备没有失效/故障历史的跟踪记录,则采用实际失效频率,或参考其他同类天然气净化装置或可靠性较高的信息。

表7 阀的失效模式

表8 容器的失效模式

在失效后果的计算中,安全及环境后果可参考RBI的分析结果,对生产损失则可以依据影响生产的时间作计算,而后续成本中的维修成本则取决于现场实际成本大小。

1.3.5FMEA讨论会

FMEA讨论会由设备、工艺、安全、仪表等专业技术人员参加,对失效模式、失效影响分析的结果、确定的风险可接受准则和风险分析结果进行确认。

1.3.6制定基于风险的维护策略

优化维护策略的制定主要依据风险分析的结果。对于所有中、高风险的失效模式,应确定其失效直接原因及根本原因,借助于维护策略避免可能发生的失效,进而降低失效风险,提升设备运转的可靠性;对于低风险的失效模式,则采取纠正性维护策略,避免过度维护,以提高人员工作效率。

最优化维护策略至少包括:设备、设备名称、失效影响、失效模式、失效直接原因、根本原因、工作项、工作说明、维护任务分类、负责人、维护频率、人数、配合事项、PoF、CoF、风险等级、经济影响等参考内容。

维护任务的分类如图3所示。

定期维护是基于固定时间间隔、固定工作内容的计划性维护。例如对设备的定期保养,巡检及日常维护等在正常运转情况下进行的维护活动。

预测维护指使用技术手段来监控和测量设备的状态,通过对设备的状态参数进行分析以预测设备发生失效的可能时间,从而采取预防或修理措施,避免失效的发生。

纠正性维护即运转至出现故障后,再进行维修及维护。

根据RCM分析的结果制定维护策略,同时对那些不能通过维护防止的失效提出设计更改和操作变更的建议,以降低或避免潜在的风险。

2 净化装置RCM实施方案

根据净化装置现有包含设备故障原因及故障时间的检维修记录,按RCM建模的3大模型:故障风险模型、可用度模型和费用模型,将建立的分析模型是故障风险模型。

风险模型的建立可通过联合开发软件或采用成熟软件模型加以实施,只需把典型净化装置各失效模式的失效概率输入软件库即可完成建模。失效概率可采用广泛使用的百万小时失效次数和年失效频率,其数据可来自行业协会、权威部门、工厂统计数据等。

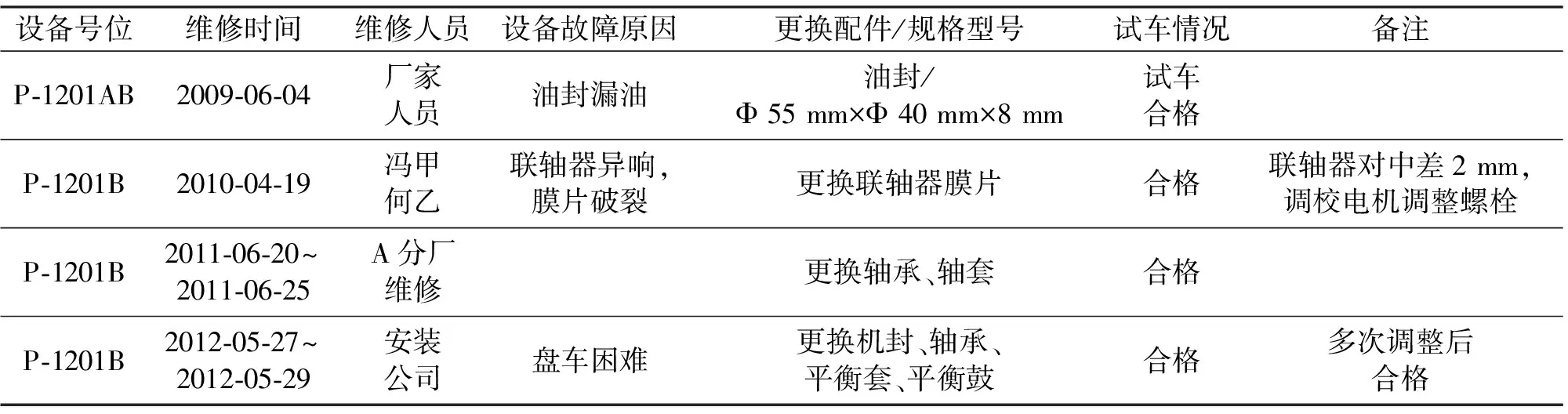

以MDEA溶液循环泵为例,工厂可提供的信息为生产厂家的维护手册、内部设备管理手册、故障及维护历史记录,如表9所列。

表9 MDEA溶液循环泵历史维护记录

依据历史记录,对比泵的典型失效模式,归纳统计出本厂失效频率,与数据库中的泵模型进行类比,再结合失效后果,得出MDEA循环泵的风险水平,给出维护措施及频率。除磨损和老化引起的故障采用定期维护方式外,其他类型的故障应采用不同的维护策略。针对不同故障,分别采取变更设计、预见性维护、定期测换、隐患检测等不同措施。

RCM分析的最终目的是建立适用于天然气净化装置的最佳实践数据库,针对每种失效模式提供最佳解决方案,该数据库可以依托工厂一线技术员和设备服务商逐步建立。

在天然气净化装置实施RCM技术的方案如下:①建立掌握RCM技术的专业团队;②建立天然气净化装置故障风险模型;③建立天然气净化装置最佳实践经验数据库。

首先,依托天然气净化装置多年的安全运行经验,建立设备维护数据库,然后引入RCM理念,结合国际工程公司先进经验,制定出基于失效模式与影响分析(FMEA)的最佳实践经验数据库。

3 结 语

通过对RCM技术的探讨,建立了在天然气净化装置上推广RCM技术的方案,应用系统化的方法和原理对装置内设备失效模式及后果进行分析和评估,定量地确定每种设备失效模式的风险、失效直接原因和根本原因,从而识别出装置中固有或潜在的危险及其影响后果和程度,制订出针对失效原因的、基于RCM方法论的维护策略,对低风险项实行矫正性维修,其他风险设备项以预防性保养为主,即定期保养和状态监测,为天然气净化装置的长周期运行提供科学依据,从整体上提升设备管理水平。

参考文献

[1] 张华兵,冯庆善,税碧垣. RCM在石油化工设备维护中的应用[J]. 石油化工与设备,2007(12):28-30.

[2] 刘岑,黄汪平,杜洪奎. 以可靠性为中心的维护(RCM)技术在石化企业中的应用[J]. 通用机械,2005(12):8-9.

[3] 倪爱伟,翁刚,阎骏,等. 基于RCMⅡ的石油设备管理策略[J]. 石油机械,2006,34(11): 68-71.

[4] SAE. JA 1012-2002 A Guide to the Reliability-Centered Maintenance(RCM) Standard[S]. Allegheny:The Engineering Society for Advancing Mobility Land Sea Air and Space International,2002.