湿式氧化法净化H2S气体的研究进展

2014-09-11郭海燕李昌盛

郭海燕, 任 君, 李昌盛, 彭 兴

(中北大学化工与环境学院,山西 太原 030051)

在石油炼制、煤气化、天然气加工等生产领域,H2S气体的脱除作为一项非常重要的化工过程[1-3],与产品质量、环境保护和安全稳定生产等密切相关。随着国家对环境保护要求的提高,石油、天然气等资源的使用[4]以及煤制甲醇、烯烃等煤化工技术的发展[5-6],对 H2S气体的净化技术也提出了更高的要求。国家《十二五节能环保产业发展规划》已将脱硫技术的开发列为环保产业关键技术[7]。

当前,H2S气体净化方法大体可分为干法[8]、湿法[9]以及其他方法(如生物法[10]、电化学法[11]、超声波辐射法[12]等)。其中,湿式氧化法因其适用范围广、脱硫率高、可回收副产品硫磺等优点得到了广泛应用。本文主要介绍湿式氧化法脱硫技术近年来的研究现状及发展趋势。

1 砷基工艺

1.1 砷碱法

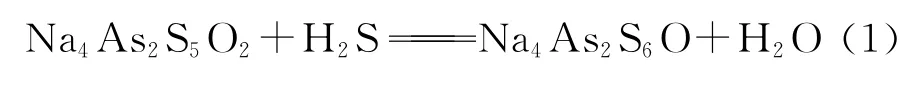

砷碱法的脱硫液主要成分为亚砷酸钠、砷酸,其脱硫机理如反应式(1)、(2)所示[13]。砷碱法脱除H2S效果显著,净化后H2S气体质量浓度可达5mg/m3以下。

吸收反应:

再生反应:

1.2 改良砷碱法

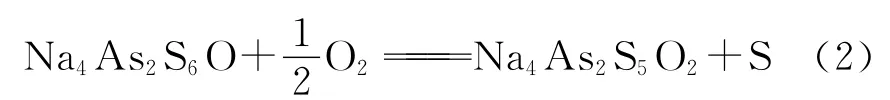

在砷碱法的基础上,又开发了改良砷碱法,其脱硫液成分主要为含有碱性亚砷酸盐的钠碱溶液或钾碱液,其脱硫机理如反应式(3)~(6)所示。吸收反应速度很快。随后进行的熟化反应速度较慢,需要一定时间。酸化反应使溶液的pH值降低。酸化方法随吸收溶液的pH值不同而异。低pH值(pH=7.5)溶液的酸化反应和氧化反应同时进行,氧化反应使溶液的pH值降低;高pH值(pH=9.0)的溶液通入CO2而使pH值降低。氧化反应是在再生塔中通入空气进行的,反应速度较慢,一般加入对苯二酚作催化剂。改良砷碱法的适用范围较广,吸收温度从常温到150℃,压力从常压到7.4MPa,可处理CO2浓度很高的气体。脱硫液的硫容很高。

然而,由于砷有剧毒,砷基工艺已经基本上被淘汰。

2 钒基工艺

2.1 ADA法

ADA法的脱硫液主要成分为2,6-或2,7-蒽醌二磺酸钠、偏钒酸钠、酒石酸钠钾,其脱硫机理如式(7)~(10)所示。H2S与碱液反应生成硫氢化物,硫氢化物很快被五价钒离子氧化成硫单质,被还原了的四价钒在ADA(氧化态)作用下再生为五价钒,产生的ADA(还原态)在空气中氧化再生为ADA(氧化态)。ADA法脱硫液有污染性,不利于环境保护;副反应产生的硫代硫酸盐和硫化氰酸盐需要定期处理,无形中增加了费用。ADA法适用于焦炉气、煤气等气体脱硫[14]。

2.2 栲胶法

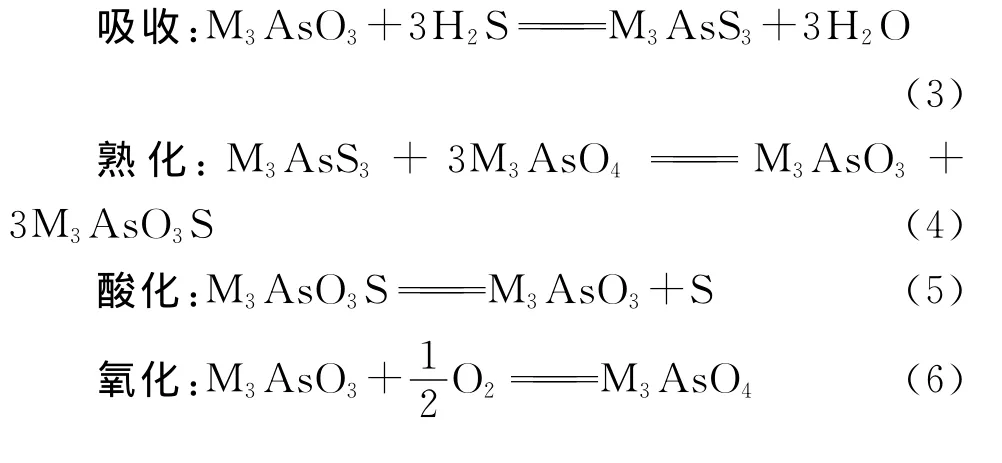

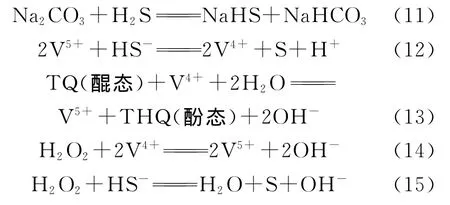

栲胶法的脱硫液主要成分为NaVO3、栲胶,其脱硫机理如式(11)~(15)所示。H2S与碱液反应生成硫氢化物,硫氢化物很快被五价钒离子氧化成硫单质,被还原了的四价钒在醌态栲胶作用下再生成五价钒,产生的酚态栲胶在空气中氧化再生为醌态,同时生成H2O2。H2O2能够氧化四价钒为五价钒、氧化硫氢化物为硫单质。栲胶资源丰富、廉价易得,且基本上无硫堵塔问题。但脱硫液存在钒污染,而且随着副产物和其他杂质的增加,脱硫液腐蚀性会逐渐增大。栲胶法脱硫适用于半水煤气、变换气、焦炉气等气体脱硫[15]。

2.3 MSQ法

MSQ法脱硫液主要成分为NaVO3、MnSO4、水杨酸、对苯二酚。氨水或碳酸钠作为碱性吸收介质,加入对苯二酚和硫酸锰。硫酸锰的作用是加快对苯二酚氧化为苯醌的反应速率。水杨酸能与Mn2+配合,同时作为一种表面活性物质降低脱硫液表面张力,有利于析出硫。MSQ法副反应小,碱耗低,生产运行成本较低,阻力小,不易堵塔。但脱硫液成分复杂,导致脱硫效率不稳定,脱硫废液中含有的酚类成分也会对环境造成一定的污染。MSQ法适用于半水煤气、焦炉气等气体脱硫。

3 铁基工艺

铁基脱硫工艺因其脱硫液硫容高、无污染等优点[16-17]越来越受到人们的关注。铁基脱硫的基本原理包括H2S的催化氧化和Fe2+的氧化再生2部分[18]。当前,铁基工艺比较有代表性的是LO-CAT工艺、SulFerox工艺、改良络合铁法等脱硫工艺。

3.1 LO-CAT工艺

LO-CAT工艺起源于20世纪70年代,并在20世纪70年代末期取得突破性进展,解决了络合剂的降解和铁沉淀等方面的问题。该法采用一种双络合剂的铁溶液[19],脱硫液组成为硫酸盐、络合铁、添加剂(表面活性剂、消泡剂和杀菌剂),络合剂一般采用乙二胺四乙酸(EDTA)、羟乙基二乙胺三乙酸(HEDTA)、聚羧基糖[20]。其中,EDTA、HEDTA用来络合Fe2+,聚羧基糖用来络合Fe3+。目前,LO-CAT工艺是国外使用最为广泛的络合铁法液相氧化还原脱硫技术,被美国环保局列为最大可完成控制技术。

LO-CAT工艺的工艺特点是,有1套完整的与其工艺配套的化学试剂,如ARI-340(铁浓缩液)、ARI-350(螯合铁稳定剂浓缩液)、ARI-400(灭菌剂)、ARI-600(表面活性剂)、ARI-360(螯合铁降解抑制剂);有良好的鼓泡系统,使吸收和再生阶段的反应能够彻底进行;原料适应性强,对于酸性气量波动较大以及H2S体积分数在0%~100%变化的各种工况,装置都能正常运行[21-22];操作条件温和,操作弹性大[23]。

3.2 SulFerox工艺

壳牌公司开发的SulFerox工艺是对传统LOCAT工艺的改进,利用铁离子溶液将H2S氧化为单质硫。SulFerox工艺在1990年第1次工业化运用,并取得良好效果。从此,广泛应用于世界各地。该工艺能够对炼油厂尾气、克劳斯尾气、合成氨尾气、天然气加工、油田伴生气中的H2S进行有效脱除。

SulFerox工艺的工艺特点是,硫容高,络合剂降解小,特别适用于高CO2含量气体的选择脱硫;与LO-CAT工艺相比,SulFerox工艺并未使用双络合剂系统,其抑制络合催化剂降解的方法是保持较高的Fe 质量分数(通常为2% 最高可达4% 而LOCAT 铁离子质量分数只有0.05%~0.10%)[24];当混合气中含HCN、NH3、SO2时,会对脱硫产生不利影响[24]。

3.3 改良络合铁法脱硫工艺

南化集团研究院针对络合铁法脱硫工艺中存在的各种问题进行了大量的研究,通过向络合剂中添加稳定剂、硫颗粒改性剂、缓蚀剂、消泡剂等方法,有效地解决了络合铁脱硫工艺中存在的络合剂降解、硫堵、铁沉淀、设备腐蚀等关键技术难题,取得突破性进展,工业化试验取得良好效果。该法对H2S的吸收速度快、再生容易、脱硫效率高。同时,对有机硫的脱除效果也很好,硫醇脱除率高(>80%),得到的硫磺产品纯度高(>99.2%),络合剂降解情况明显缓解,副反应产物非常低,生成率仅为0.43%。

4 新兴工艺

4.1 PDS法

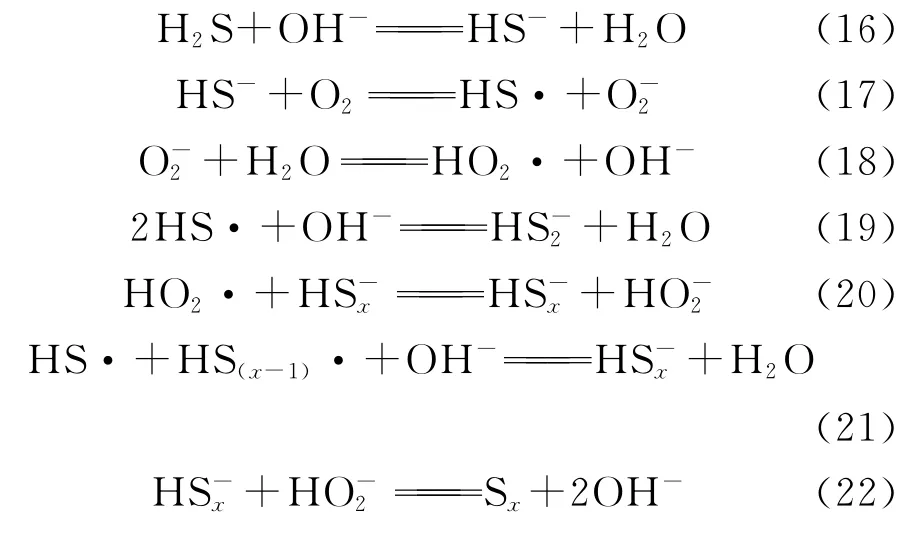

PDS法脱硫液主要成分为PDS(双核酞菁钴磺酸盐)、以Na2CO3作为碱源,其脱硫机理如式(16)~(22)。首先,脱硫剂在碱性溶液中将溶解的氧吸附而活化;随后,将硫化物吸附到高活性离子表面,与酞菁类有机金属化合物原来吸附的活化氧反应,将硫化物氧化,生成硫和多硫化物,同时还形成硫代硫酸盐和多硫化物;最后,新产物从活性离子表面解吸。脱硫液中活性离子则通过重新吸附氧而再生。PDS法脱硫效率较高,催化剂活性好,用量少,无毒性,副产硫磺颗粒大,易于分离,一般不会发生硫颗粒堵塞。大部分PDS法脱硫要与其他成分复配使用。PDS法存在钴污染。PDS法适用于焦炉气、半水煤气、水煤气等气体脱硫[25]。

4.2 888法

888法脱硫液主要成分为三核酞菁钴磺酸盐,其脱硫机理与PDS法类似。与PDS法相比,该法不需要加入其他助催化剂。888法适用于半水煤气、天然气、焦炉气、城市煤气、液化石油气等气体脱硫。

4.3 DDS法

DDS法又称为生化铁作碱溶液催化法气体脱硫[26]。DDS脱硫液主要成分为DDS催化剂(分子结构未见报道)、DDS催化剂辅料、B型DDS催化剂辅料、活性炭酸亚铁、碳酸钠、好氧菌等[27],其脱硫机理如式(23)~(27)。在碱性溶液中,DDS催化剂、DDS催化剂辅料、B型DDS催化剂辅料和活性炭酸亚铁在好氧菌的作用下,产生活性DDS催化剂分子。当DDS溶液和混合气接触时,吸收气体中的有机硫、无机硫、氰化氢和极少量CO2,转化为富液[28]。DDS脱硫工艺的特点表现在,具有极高的脱硫效率,净化后H2S质量浓度可降至1mg/m3~5mg/m3;有机硫脱除率很高,可达90%以上[29]。DDS法适用于半水煤气、焦炉气、城市煤气等气体脱硫。

5 结语

湿式氧化法虽然具有较广泛的应用范围和较高的脱硫效率,但随着国家节能减排要求的提高,它的一些弊端也日益显现:1)脱硫液的工作硫容偏低,这就使得脱硫运行过程中的液体循环量大,能耗高;2)由于存在脱硫副反应,所以需要定期外排脱硫液,添加脱硫剂和碱液不仅使成本增加,而且造成了一定的二次污染;3)脱硫过程中产生的硫单质会造成脱硫液黏度上升、脱硫塔阻力升高、脱硫率下降,严重时甚至造成堵塔。

针对目前湿式氧化法脱硫技术存在的主要问题,国内外科研工作者做了大量的研究工作,主要体现在脱硫剂的研发[30-33]与脱硫设备的改进2个方面。在脱硫剂研发方面,主要是提高脱硫液的硫容;在吸收设备方面,主要是提高气液传质效率,减少液体循环量。总的来说,环境保护、节约成本与能耗是未来湿式氧化法脱硫技术的主要发展方向。

[1]Dalrymple D A,Trofe T W,Evans J M.An overview of liquid redox sulfur recovery[J].Chem Eng Prog(United States),1989,85(3):43-49.

[2]王金玉,王治红,黄志宇.高含硫天然气净化工艺技术进展[J].石油化工应用,2008,27(6):1-5.

[3]吴红应,董放战,牛利民.硫化氢废气处理新方法研究[J].无机盐工业,2006,38(10):53-56.

[4]杨超越.天然气脱硫脱碳工艺进展[J].广东化工,2013,40(2):48-49.

[5]肖珍平.大型煤制甲醇工艺技术研究[D].上海:华东理工大学,2012.

[6]邢涛,冯亮杰.煤制烯烃多联产项目的技术经济分析[J].洁净煤技术,2013(2):88-91.

[7]颜杰,李红,刘科财,等.干法脱除硫化氢技术研究进展[J].四川化工,2011,5(14):27-31.

[8]王卫文.硫化氢的净化技术及研究进展[J].能源环境保护,2010,24(3):9-13.

[9]罗万江,兰新哲,宋永辉.煤的电化学脱硫技术研究及进展[J].选煤技术,2009,6(3):64-67.

[10]董诚春.浅析超声波常压连续脱硫工艺[J].中国橡胶,2012,28(13):47-48.

[11]Li H.Selective catalytic oxidation of hydrogen sulfide from syngas[D].United States:University of Pittsburgh,2008:2-11.

[12]李利凯.天然气处理与加工[M].北京:石油工业出版社,1997.

[13]周健,丁勇,赵志刚.栲胶溶液脱硫在焦炉煤气净化中的应用[J].中小企业管理与科技,2012(24):292-293.

[14]肖九高,杨建平,郝爱香.国外络合铁法脱硫技术研究进展[J].化学工业与工程技术,2003,24(5):41-43.

[15]De Laat J,Dao Y H,Hamdi El,et al.Effect of some parameters on the rate of the catalysed decomposition of hydrogen peroxide by iron(Ⅲ)——nitrilotriacetate in water[J].Water Research,2011,45(17):5654-5664.

[16]PichéS,Larachi F.Hydrosulfide oxidation pathways in oxic solutions containing iron (Ⅲ)——chelates[J].Environmental Science & Technology,2007,41(4):1206-1211.

[17]汪家铭,莫洪彪.LO-CAT硫回收工艺技术及其应用前景[J].天然气与石油,2011,29(3):30-34.

[18]高敏,李本高,余伟发,等.LO-CAT硫磺回收装置配套系列脱硫催化剂研制与应用[J].2012,4(5):45-48.

[19]龙增兵,刘瑾,蒋树林.LO-CAT工艺技术在天然气净化中的应用及研究进展[J].江苏化工,2007,35(2):1-14.

[20]胡尧良,王航空,赵少游,等.LO-CAT工艺在炼油厂脱硫系统的应用[J].石油炼制与化工,2008,39(1):14-20.

[21]Ghorbani Shahna F,Bahrami A,Farasati F.Application of local exhaust ventilation system and integrated collectors for control of air pollutants in mining company[J].Industrial Health,2012,50(5):450-457.

[22]Bedell S A,Worley C M.Effect of dioxygen partial pressure on ligand degradation in chelated iron dehydrosulfurization processes[J].Industrial & Engineering Chemistry Research,2009,48(23):10186-10189.

[23]李秀春,秦宪法,尚连莹.PDS法焦炉煤气脱硫工艺分析[J].山东冶金,2012,34(6):24-25.

[24]白玉花.DDS脱硫工艺分析[J].Journal of Shanxi Datong University(Natural Science),2007,23(2):55-57.

[25]魏雄辉.生化铁-碱溶液催化法气体脱硫方法:中国专利,ZL02130605[P].2002-02-26.

[26]宋桂玲,胡学智.DDS脱硫技术应用小结[J].小氮肥,2008,36(5):24-25.

[27]蔡大妮,郑轲.DDS脱硫技术及其工业应用[J].中国科技博览,2010(26):7-8.

[28]王晓慧,唐梅,贾金平,等.纳米氧化锌脱硫剂在硫化氢去除中的潜在应用[J].化工进展,2010,29(9):1760-1766.

[29]唐汇云,孟祖超,刘祥.用于炼厂恶臭气体的液体脱硫剂研制[J].西安石油大学学报:自然科学版,2009,24(6):67-70.

[30]刘永毅.天然气湿法氧化脱硫剂的研制与开发[D].西安:西安石油大学,2012.

[31]尚海茹,刘有智,于永.络合铁法脱除硫化氢技术的发展[J].天然气化工:C1 化学与化工,2010,35(1):71-75.

[32]Limtrakul S,Rojanamatin S,Vatanatham T,et al.Gaslift reactor for hydrogen sulfide removal[J].Industrial& Engineering Chemistry Research,2005,44(16):6115-6122.

[33]祁贵生,刘有智,潘红霞,等.错流旋转填料床中湿式氧化法脱除气体中硫化氢[J].石油学报:石油加工,2012,28(2):195-199.