结构尺寸对精密塑件成型精度影响规律的数值模拟

2014-09-11杜林芳

王 鑫,武 燕,杜林芳

(1.河南工程学院机械工程学院,河南 郑州451191;2.河南机电职业学院机械工程系,河南 郑州451191)

0 前言

如今在仪器仪表、电子电气、航空航天、通讯、计算机、汽车、录像机、手表等工业产品中大量应用精密塑料件。与常规注射成型制品相比,精密塑料件在尺寸精度、工作稳定性等方面有更高的要求[1-2]。精密注射成型一个很重要的内容就是制品的尺寸精度,然而型芯偏移现象同样也存在于精密注射模具中,使塑件产生偏心和尺寸偏差,严重影响精密塑料件的尺寸精度[3]。因此要提高精密塑件的尺寸精度,必须合理减少型芯偏移对塑件尺寸的影响。

减少型芯偏移除了正确选用型芯材料和注射成型工艺外[4],对塑件的结构尺寸设计也有严格的要求,因此对于精密塑件来说,设计合理的的结构尺寸十分重要。本文借助计算机辅助工程(CAE)手段,重点研究结构尺寸对塑件尺寸精度的影响,优化精密塑件的结构设计,使其满足精密塑件的要求。

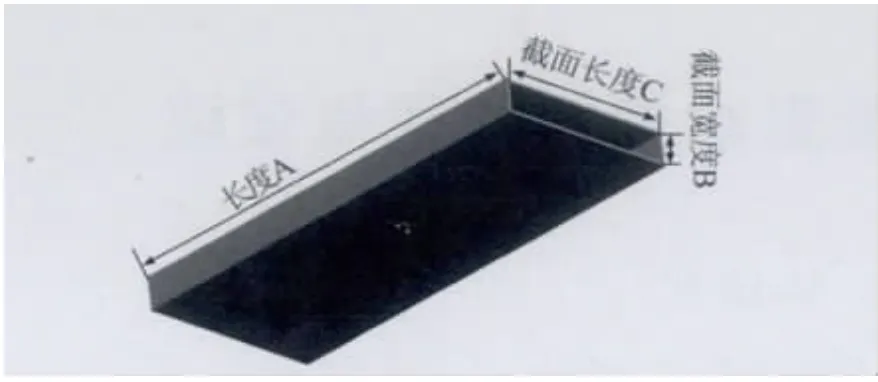

1 案例分析模型

塑件选择为矩形塑件,塑件结构尺寸分析的对象选择为长度A,截面长宽比B,截面长度C和塑件厚度D 4个因素,B为截面长度与宽度的比值,如图1所示。型芯材料采用模具钢P20,对应的型芯模型如图2所示。

图1 塑件模型Fig.1 Plastic parts model

图2 型芯模型Fig.2 The core model

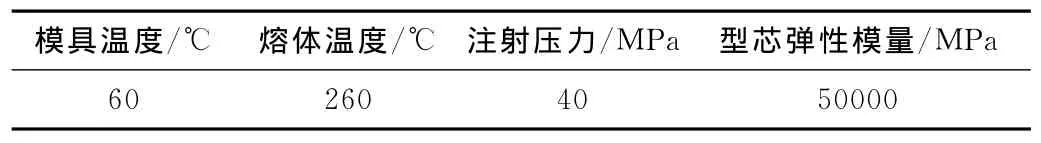

将两模型导入到Moldflow软件中,对其进行充填分析。为了单纯考察塑件结构尺寸因素,根据有关文献[4],尽量使所有模型塑件在最佳的同一工艺条件下进行分析,工艺条件如表1所示。分析时采用3D网格模型,为了提高分析的精度,在塑件和型芯模型交接面处使塑件和型芯共用节点,实现了网格的精确匹配[5-6],如图3所示。选择在塑件长度侧面的顶部、中部和底部3个位置分别进胶,分3种情况进行分析。

表1 工艺条件Tab.1 Process conditions

图3 3D分析模型Fig.3 3D analysis model

2 模拟实验方法

采用聚丙烯(PP)作为塑料成型材料,采用正交实验设计分析。以塑件的壁厚不均匀程度最为研究目标,4个因素分别选取5水平的正交实验,选用L25(56)正交表安排实验[7],模拟实验设计如表2所示。

表2 正交试验设计Fig.2 Orthogonal test design

塑件壁厚不均匀程度表征以型芯偏移量和原始壁厚的比值S来衡量,S值越大,说明型芯偏移量越大,塑件两侧的壁厚不均匀程度就越大,塑件的精度就越差。

3 结果与讨论

3.1 极差分析

根据正交试验的设计标准,极差的大小可以反映出各个因素的对结果的影响程度,极差越大,表明该因素对结果的影响程度越大。如表3所示为该正交实验极差结果。从表中可看出,顶部进胶情况下,影响程度从大到小依次是壁厚、截面长宽比、截面长度和高度;中部进胶时,影响程度从大到小依次是截面长宽比、壁厚、截面长度和高度;底部进胶时,影响程度从大到小顺序与顶部进胶相同,但与前两种情况相比,截面长度的极差只有0.189,对壁厚不均匀S的影响程度相当小。从表中可看出,无论从那个位置进胶,截面长宽比和壁厚对壁厚不均匀程度S的影响程度都比较大,而高度的影响程度最小,因此在设计精密塑件时,应重视塑件截面长宽比和壁厚的控制,防止截面长宽比和壁厚发生大的变化。

表3 极差结果Tab.3rangeresults

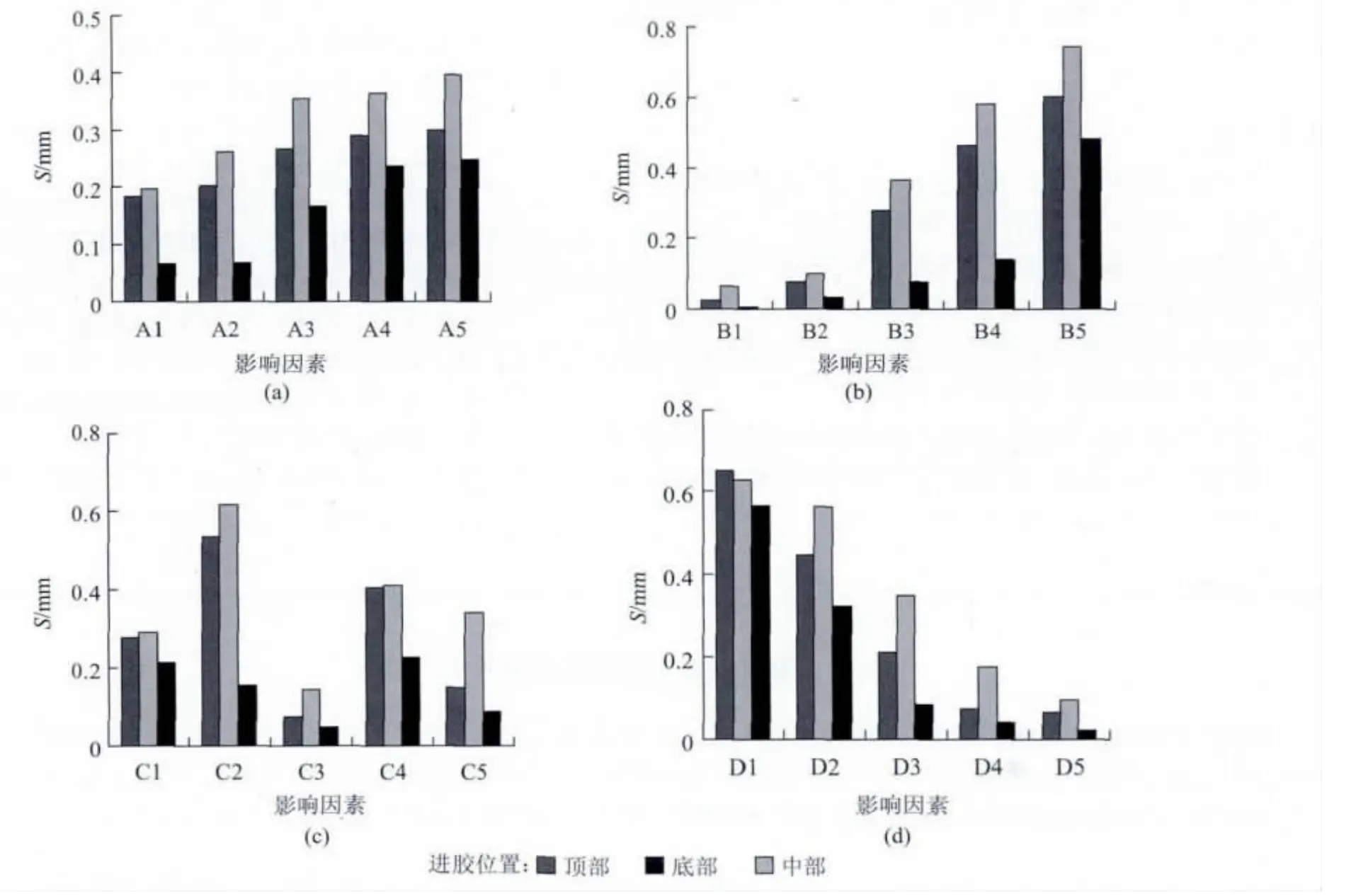

3.2 各因素影响结果

如图4所示为各个因素水平的影响趋势图。从图中可看出,无论在那个位置进胶,各个因素对壁厚不均匀程度S的影响趋势基本相同。随着塑件长度的增大,壁厚不均匀程度S值呈现增大趋势,但是整体曲线区域平缓,增大程度不多;而S随着截面长宽比的增大,呈现大幅增加;随着壁厚的增加,S逐渐减少,且减少幅度明显。S随截面长度的变化规律不明显,但都在截面宽度为50 mm时,达到最小值。

图4 各因素的影响趋势Fig.4 Theinfluence of various factors

型芯发生偏移,主要是型芯两侧压力分布不均匀。本塑件型芯可简化为悬臂梁,其挠度,即型芯偏移量,与长度呈正比关系,与型芯惯性矩呈反比。所以随着型芯长度的增加,型芯偏移程度越来越大,导致壁厚不均匀程度S也增大;型芯截面长宽比越大,导致型芯的惯性矩越小,即型芯变形量越来越大,故导致壁厚不均匀程度S也增大,且增大幅度明显。

随着塑件厚度的增加,模具型腔体积越来越宽,塑料熔体的流动阻力越来越小,型芯两侧的压力差分布越来越均匀,导致型芯偏移量越来越小,壁厚不均匀程度S值越来越小。

另外从图4中还可看出,在同样条件下,3个进胶位置相比,中部进胶S值最大,其次是顶部进胶,底部进胶时S值最小。说明对于本塑件来说,底部作为注射位置更加适合,更能提高塑件的成型精度。

3.3 优化结果

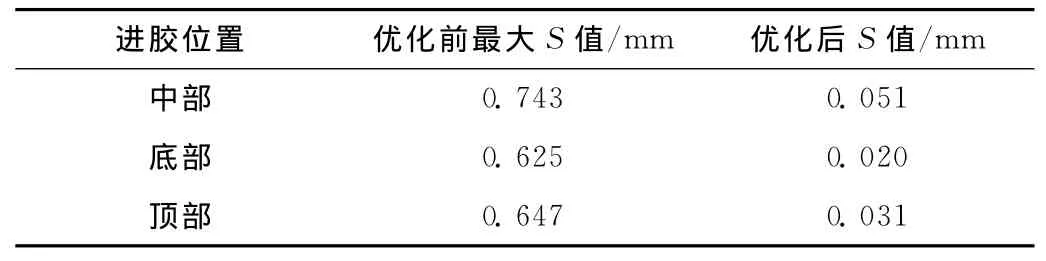

依据图4中的数据,S值最小时对应的各个因素的水平值即为最佳结构参数。因此从使壁厚不均匀程度最小角度出发,得出最佳的结构尺寸参数为A1B1C3D5。按照优化后的结构尺寸重新建模和分析,得出了S在3种进胶位置下的优化结果,如表4所示。从表中可看出,优化后的结果与优化前的最大S值相差较多,最大相差0.6924,优化效果很明显。参照德国DIN16901精密塑料件尺寸公差标准[2],优化后的塑件符合精密塑件的公差要求。

表4 优化结果Tab.4 The optimizationresults

4 结论

(1)塑件的截面长宽比和厚度对塑件的成型尺寸精度有较大影响,而塑件的长度影响较小,并找出了适合塑件的浇口位置;

(2)经过正交试验的分析,优化了塑件的结构尺寸,并使塑件的尺寸精度得到大大提高;在精密塑件设计之前,可以借助CAE分析手段,找出影响塑件尺寸精度的主要结构因素,为精密塑件的优化结构设计提供了理论指导。

[1]严志云.精密注射成型工艺优化CAE及实验研究[D].北京:北京化工大学机电工程学院,2010.

[2]谢鹏程.精密注射成型若干关键问题的研究[D].北京:北京化工大学机电工程学院,2007.

[3]钱应平,刘小鹏.注射模具中矩形截面型芯偏移的分析计算[J].塑料工业.2003(09).26-28.Qian Yingping,Liu Xiaopeng.Analysis and Calculation of Offsetinrectangle Section ofinjection Mould Core[J].Plasticalindustry,2003,(9):26-28.

[4]张 宇,刘 恩,陈 弦,等.型芯偏移分析在注塑制品开发中的应用[J].塑料.2011(5):19-22.Zhang Yu,Liu En,Chen Xuan.Application of Core Shiftin the Development ofinjection Molding Products[J].Plastic,2011,(5):19-22.

[5]李雯雯,卢 军,刘 洋.Moldflow软件在注塑模具CAE中的应用[J].工程塑料应用,2009(09):80-82.Li Wenwen,Lu Jun,Liu Yang.Application of Moldflowin CAE Technology ofinjection Mould[J].Engineering Plastics Applications,2009,(9):80-82.

[6]王 刚,单 岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005:20-30.

[7]鄢 灿.精密塑料件注塑成型工艺数值分析及优化[D].武汉:武汉理工大学材料科学与工程学院,2012.