输煤控制系统容错性设计简析

2014-09-11尹强邓有纬刘延军

尹强,邓有纬,刘延军

(1.南京南自科林系统工程有限公司,南京 210032; 2.南京国能环保工程有限公司,南京 211102)

0 引言

随着火力发电厂机组容量的增大,输煤控制系统的自动化水平和运行参数也在不断提高,若设计者将注意力集中在如何实现工艺系统的要求上,而对提高控制系统的可靠性考虑较少,势必导致系统在调试或运行过程中由于某些设备故障或信号误报而引起设备损坏或系统停机。因此,对输煤控制系统的某些故障或信号误报及时、准确地采取措施加以保护,可以避免发生重大的设备损坏或系统停机。

本文通过对控制系统中的逻辑设计及电气控制回路的简单修改来提高控制系统的容错性。

1 输煤控制系统的运行环境

输煤控制系统的任务主要是控制卸煤、储煤、上煤和配煤。要保证输煤控制系统安全、可靠运行,可靠的监控设备与正确的控制逻辑是先决条件。目前,国内输煤控制系统的运行环境具备以下特点。

(1)输煤系统设备多,保护繁杂且大部分为开关量,其中开关量的监控占输煤控制系统监控量的90%以上。

(2)电厂建设之初往往从建设成本上考虑,各种保护开关基本上采用单点测量保护。

(3)受输煤系统工艺要求影响,输煤控制系统联锁复杂,运行中发生的设备故障往往需要联跳故障点至煤源方向的所有设备,跳停设备多,影响面大。

(4)输煤系统运行环境恶劣,粉尘大、振动和冲击强、电磁干扰严重、感性负载多、线间干扰严重,往往会导致保护开关误动或信号误报。

(5)输煤控制系统设计的科学性与可靠性、控制逻辑条件的合理性和系统的完善性、保护信号的取信方式和配置、保护信号定值和延时设置等都存在不尽人意之处。

(6)输煤系统运行时间长,为保证锅炉用煤,输煤系统日累计运行时间长达12 h以上。

输煤系统的上述运行特点,造成其经常由于开关的误动或信号误报导致设备损坏或意外停机,严重影响输煤系统的运行效率。若在设计输煤控制系统时就考虑到设备的误动或信号误报,就可大大减少输煤系统设备损坏或故障停机,从而提高输煤系统的运行效率。这就要求设计的输煤控制系统对外界扰动不敏感,在发生故障时仍能正常运行并完成某些功能,即具有适当的容错性。

2 输煤控制系统的容错设计方法

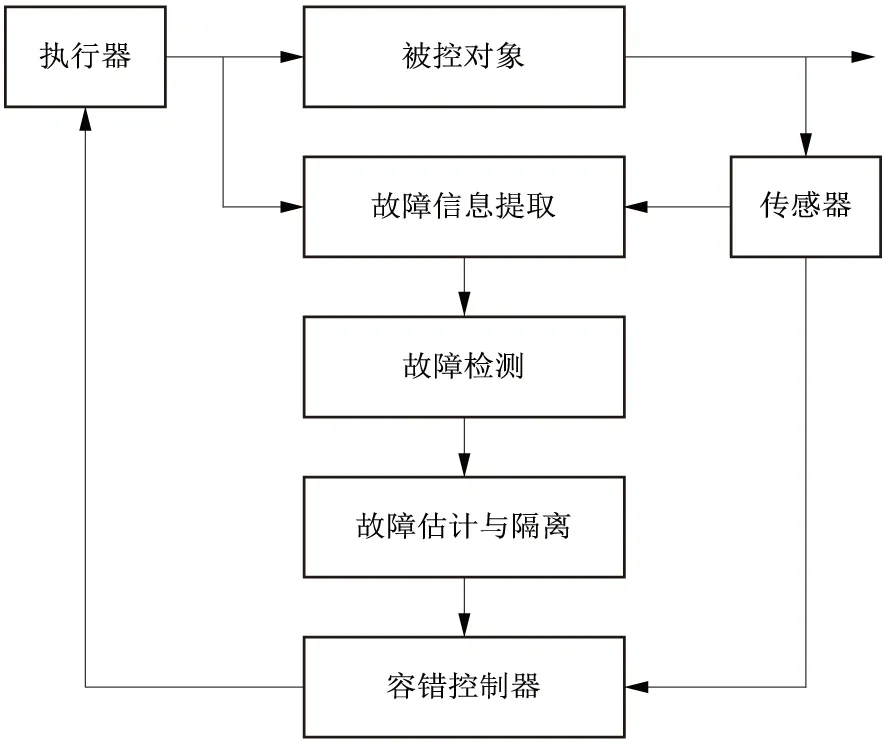

容错控制系统就是通过故障诊断(故障检测、故障隔离、故障识别),让控制系统在某些部件或设备故障情况下,能按原定性能指标或性能指标略有降低(但可接受)的情况下安全地完成控制任务。容错控制系统主要应解决故障诊断和容错控制两个问题,容错控制系统一般结构如图1所示。

图1 容错控制系统结构

输煤控制系统的容错性设计,就是尽可能多地考虑输煤系统在运行时较易出现的各种故障,通过有效利用技术和特定的容错控制技术,来降低或避免整个输煤控制系统失效,并努力提高输煤控制系统的可靠性、鲁棒性。然而,目前的容错控制技术在电厂自动控制系统的应用,大多针对模拟量控制系统。输煤控制系统以开关量为主,本文将特定的容错控制技术、控制系统资源的有效利用技术应用于输煤控制系统的设计,更广泛地探讨提高输煤控制系统可靠性、鲁棒性的方法和途径。

2.1 开关量输入信号软件滤波

输煤系统中存在大量的机械设备,这些机械设备在运转过程中产生的强烈振动与冲击会使处于工作状态的传感器触点误动作或抖动;另外,输煤系统中大功率设备众多,反馈信号线敷设比较长,加之敷设不规范可能导致感应电压引起传感器触点误动作或抖动,这些都可能导致开关量误输入或输入不稳定,从而导致控制系统信息采集错误。错误的信息采集可能导致输煤控制系统控制功能紊乱,使控制对象误操作,甚至导致整个输煤系统停机。为了避免和尽量降低输煤系统恶劣工作环境对输煤控制系统开关量输入可靠性的影响,应采用软件滤波的方法来提高开关量输入的可靠性。

保护开关或传感器触点误动作或抖动时,输入开关量信号是一个短暂存在的脉冲信号,因此,控制系统采样时避开短暂的和不稳定的脉冲输入,即可避免控制系统采集到错误的信息,从而保证控制系统开关量信息采集的可靠性。例如,拉绳保护信号采用开关量输入信号软件滤波方法提高其输入的可靠性,皮带拉绳故障逻辑如图2所示。

图2 皮带拉绳故障逻辑

2.2 时间故障检测法

输煤系统中一些设备运行具有严格的时间规律,如带位置检测的双向运转电机,可双向运转,运转到位后停止。位置开关准确是该类设备可靠运行的保证,而在实际运行过程中位置开关往往由于安装不稳固,或是受到强烈冲击偏离安装位置,或是煤灰覆盖等原因造成无法检测到位置信号,致使电机在运行过程中因无法检测到位置信号而一直运行,最终导致电机因过载运行损坏。

该类设备的运行特点是:运行时间短,运行到位后一段时间内不需再运行改变其位置状态。对于该类设备,远程控制运行应改为程控系统保持,保持至检测到位置开关或固定时间,一般固定时间为该设备从一侧运行到另一侧所需时间的1.25倍左右。超过其设定的运行时间后可发出故障信号,并切断电机的主电源避免电机过载运行而造成设备损坏。

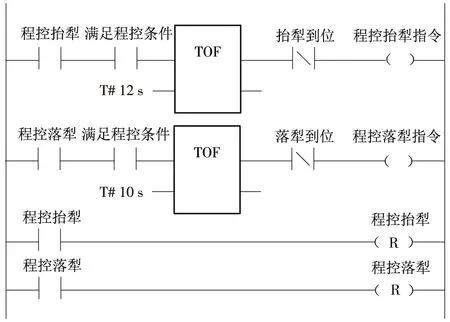

犁煤器控制原理如图3所示。犁煤器正常抬落犁运行过程中,抬犁到位时由抬犁到位信号切断推杆电机的主回路电源,落犁到位时由落犁到位信号切断推杆电机的主回路电源。但是当抬、落犁到位开关由于振动偏离了原来的位置时,推杆电机就可能因无法检测到到位信号而一直运行,最终必然使电机因过载而损坏。若在电气控制中去掉程控抬、落犁指令上并联的KM1,KM2自保持节点,在程控操作时改由程控系统保持其运行,则可在控制逻辑中加入时间保护,能有效避免电机由于无法检测到位置开关而过载运行。将犁煤器正反转运行的自保持去掉后,其程控逻辑如图4所示。

图3 犁煤器控制原理

图4 犁煤器控制逻辑

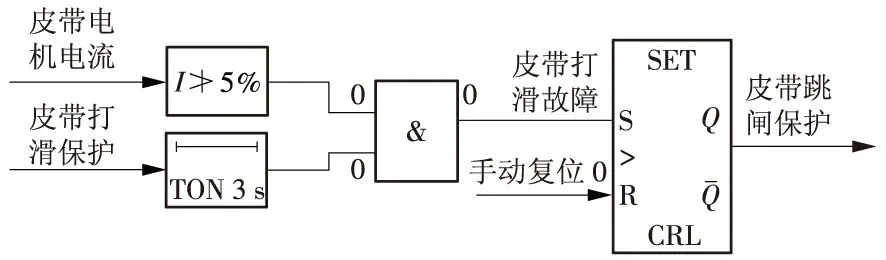

2.3 单点测量信号引入相关性测量保护

在输煤系统中,出于建设成本的考虑,大部分保护开关采用了单点测量保护,如输煤系统中皮带的打滑保护。在实际运行中,打滑保护开关由于受到煤灰的覆盖或振动冲击,造成打滑检测开关灵敏性下降,这样就会导致打滑信号的误报(即使通过开关量的软件滤波也不能判断信号的准确性),从而导致输煤系统停机。若在打滑检测中引入皮带电机电流的检测,即打滑保护动作时同时检测皮带电机电流,判断其是否有下降跳变,若是,则可认为打滑保护确实动作;若否,则报警,由运行维护人员检查打滑保护装置状态。这样就可大大降低由于打滑装置误报而导致的输煤系统停机。皮带打滑故障逻辑如图5所示。

图5 皮带打滑故障逻辑

2.4 坏信号剔除故障诊断

正常情况下,被控过程的输入、输出在正常范围内变化,当超出范围时可认为故障已发生或将要发生。另外,还可通过测量输入、输出的变化率是否满足要求来判别故障是否已发生。

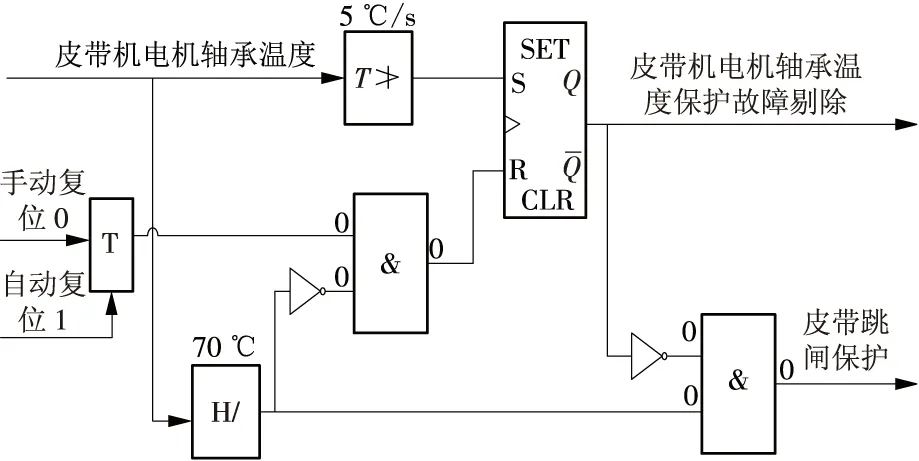

在输煤控制系统保护逻辑中,常采用轴承和电机线圈的温度测量信号,当测量信号超过定值时触发保护动作,但由于温度测量回路中的热电阻很容易发生接触不良或断线故障而使保护误动。这时,可引入坏信号剔除逻辑,利用特定的容错控制技术进行容错逻辑设计。例如,在测量回路正常的情况下,当轴承温度高于70 ℃时将触发保护动作。当热电阻测量回路出现接触不良或断线故障时,温度信号的变化速率将超过5 ℃/s,此时寄存器置1,轴承温度保护自动退出。当故障消除后,可通过自动或手动方式复位,使保护重新投入。超温保护控制逻辑如图6所示。

图6 超温保护控制逻辑

坏信号剔除故障诊断方式,同样可用于其他温度保护的设备,如碎煤机轴承温度、油温等。当对一些不可靠的单点信号保护进行逻辑优化时,新加入的任何条件(与原信号相与)都将改变原来的保护机制,由于缺乏足够的相关性论证,设备制造厂也不予支持。如果采用信号故障诊断、剔除坏信号的逻辑优化方式,原来的保护机制未改变,也就不会增加保护系统拒动的风险。

2.5 误报信号人工鉴别诊断

还有一些单点测量保护信号是非常重要的保护信号,但没有相关的测量信号可引入,如皮带的纵向撕裂保护、皮带重跑偏保护等。对该类保护开关信号,可采用误报信号人工鉴别诊断方式来提高控制系统的容错性。所谓误报信号人工鉴别诊断,即保护开关可在程控系统中由人工操作投入保护或解除保护:在保护开关稳定、可靠时,由运行人员在程控系统操作投入保护;在保护开关可靠性降低后,由运行人员解除该保护开关在程控系统的保护。皮带纵向撕裂保护装置的误报信号人工鉴别诊断如图7、图8所示。

图7 皮带纵向撕裂故障逻辑

图8 皮带操作画面

2.6 剔除冗余逻辑

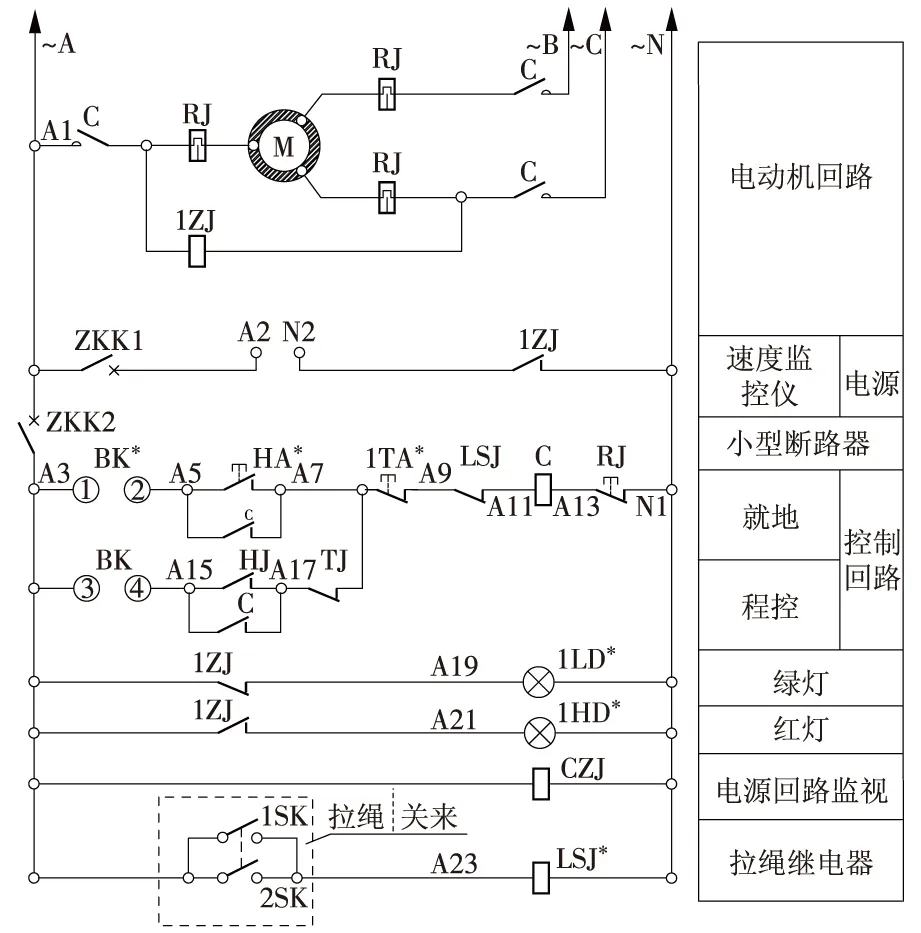

输煤控制系统的逻辑由于不断补充和修改,可能会变得过于复杂。逻辑控制的设计应遵循简单、可靠的原则,多一个不必要的元件或环节,就增加了一个故障的可能。剔除冗余逻辑就是删除不必要的元件或环节,剔除冗余逻辑时应将输煤程控系统的逻辑和电气控制系统的逻辑相结合,以厘清整个控制系统中的冗余逻辑。如皮带电动机的保护动作、控制回路断线、6 kV开关接地动作等保护信号,由于在电气控制回路中就已实现其保护,所以应从程控系统中删除其跳闸逻辑,改为报警信号。

如图9所示,控制回路断线CZJ继电器为检测控制电源(A,N)之间是否有220 V电源,若控制回路断线动作,即(A,N)电源消失,此时程控系统发跳闸指令,皮带电动机由于没有控制电源,跳闸也会失败;反之,若控制回路断线误动或误报,即(A,N)电源未消失,此时发跳闸指令,则会导致输煤系统停机。

图9 皮带电动机控制回路原理

2.7 有效利用控制系统资源

在不增加设备的情况下,通过对控制系统、电气回路等资源进行适当地优化,使控制系统可靠性得到提高。根据“不可靠的测量信号不用作重要保护,尽量避免单点信号用于保护。当不得不采用单点信号作保护时,应引入故障鉴别信号”的原则,输煤控制系统中的纵向撕裂、重跑偏及打滑信号,都为单点测量而又不得不用作保护的信号。因此,这些信号用作保护时,应引入故障鉴别。鉴别可采用前面介绍过的方法,但在使用这些方法前,应从电气保护回路中解除这些信号的跳闸保护。

3 结束语

火力发电厂输煤控制系统的容错性设计是非常复杂而繁琐的,但是具有容错性的输煤控制系统对提高输煤系统的运行效率有着巨大的作用。本文提出的容错性设计方法经实践证明对提高输煤控制系统的可靠性、鲁棒性有一定的作用,希望能为输煤控制系统的容错性设计提供新的思路。

参考文献:

[1]于风卫.一种保证船舶PLC控制系统开关量信息采集可靠性的方法[J].青岛远洋船员学院学报,2004,25(4):30-31.

[2]张宇声,孙丰瑞,于键.故障诊断和容错技术在控制系统中的应用研究[J].海军工程大学学报,2001,13(5):65-70.

[3]马鸣鹤.PLC多开关量的抗干扰和容错设计[J].装备制造技术,2009(1):76-77.

[4]朱北恒,尹峰,孙耘,等.火电厂开关量控制系统的逻辑优化[J].中国电力,2007,40(10):60-62.

[5]闻新,张洪钺,周露.控制系统的故障诊断和容错控制[M].北京:机械工业出版社,1998.

[6]周东华,叶银忠.现代故障诊断与容错控制[M].北京:清华大学出版社,2000.

[7]李杨,邓有纬.iFIX组态软件中操作记录追忆的实现[J].华电技术,2013,35(7):29-32.