基于maxLINKS的一体化监控方案在超超临界机组的应用

2014-09-11吴军

吴军

(华电江苏能源有限公司句容发电厂,江苏 句容 212413)

1 问题的提出

火电厂是一个大型、复杂、快速而又相当精密的控制对象。火电厂的自动化系统主要由分散控制系统(DCS)、网络控制系统(NCS)和电气监控系统(ECMS)组成。其中:DCS主要用于锅炉、汽轮机以及辅机的监视与控制;NCS是电力网络计算机监控系统,主要用于电厂升压站的监控;ECMS将整个电厂的厂用电气部分独立出来进行专业管理,该系统具有发电厂中低压电气的保护、测量、控制与分析等功能。

长期以来,由于热控与电气的专业划分,三大系统都有独自的监控系统与运行人员,因此形成了电厂电气自动化系统与热控自动化系统的独立性,造成了系统间通信难、互操作性不强等问题。

近年来,随着数字化电厂概念的提出,如何将NCS与ECMS的生产数据统一接入主控DCS,从而实现电厂一体化监控,成为国内外自动化厂商研究的热点[1]。

一般来讲,电厂一体化监控是集火电厂锅炉、汽轮机、发电机自动控制、监视操作以及电气设备操作监视等监控于一体的多功能、大容量、高性能的综合自动化解决方案[2]。一体化监控模式的优势主要体现在以下几个方面。

(1)增强电气与热控系统的互操作性与便利性。比如运行于NCS中的自动发电量控制(AGC)或自动电压控制(AVC)就需要采集DCS中的机组运行参数,并将计算得到的全厂机组指令下发到DCS进行协调控制[3]。

(2)减少投资成本与运行成本。

(3)加强电厂的信息分享水平,充分发挥信息时代的优势。

然而在目前的发电机组,特别是大型的超超临界发电机组中,要实现整个电厂的一体化监控,依然存在以下难点。

(1)系统结构层次不同。由于DCS,NCS和ECMS三大自动化系统专业性不同,因此结构层次也不相同。

(2)缺乏统一的通信协议规约,互联互通难度大。目前电厂中存在各种不同类型、不同厂家的可编程逻辑控制器(PLC)、智能仪表、保护测控装置、快切装置等自动化设备。

(3)数据量大,网络负荷重。一体化监控后,整个监控系统数据点多、监控范围广,因而对整个监控系统的性能要求更高。

为了解决上述问题,本文提出了一种基于maxLINKS的电厂一体化监控方案,阐述其整体架构,分析具体工作原理,最后评价经济性及运行性能,对整体方案及运行结果进行总结。

2 一体化监控整体架构

目前将NCS与ECMS接入DCS主要有硬接线、硬接线+通信及全通信3种实现方式[4],其中网络通信方式具有成本低、布线方便等优点。本文针对整厂监控数据点多、监控范围广的特点,提出了一体化监控整体架构,结果如图1所示。该方案采用全通信的方式,通过高速、大容量的协议转换技术将NCS与ECMS中的数据点接入DCS的主干网络中,从而实现一体化监控。

图1 一体化监控系统架构图

该方案从层次结构上看,系统由人机接口(HMI)层、骨干网络层、分散处理单元(DPU)控制站与通信网关接口站组成。其中人机接口层、骨干网络层和DPU控制站为常规DCS的主要组成部分,实现开放系统的直连式储存(DAS)、锅炉炉膛安全监控系统(FSSS)、汽轮机数字电液控制系统(DEH)、协调控制系统(CCS)、顺序控制系统(SCS)、旁路控制系统(BPS)等锅炉与汽轮机的控制。在此基础上,通过增加通信网关接口站,无缝接入NCS与ECMS,实现相关数据量的采集及控制信号的下发。

该方案对自动化系统的性能具有2方面的要求:一是通信网关接口站能够支持多协议、多种通信连接方式;二是整个骨干网络能够满足数据通信的实时性要求和系统容量要求。本文采用国电南自美卓控制系统有限公司生产的maxDNA系列自动化产品,以实现该方案。

maxDNA系统中的骨干网络maxNET采用了一种基于软件背板(SBP)的快速、大容量通信基础架构,该架构采用“订阅-发布”机制及“△传输”技术,能最大限度地减少网络负荷,提高数据传输效率,从而满足电厂一体化监控系统的数据容量与实时性要求。

另外,maxDNA系统中本身提供了第三方的数据接入产品,即maxLINKS。maxLINKS是一种通信网关接品站,支持多种通信协议和多种数据连接方式,配置简单方便,性能稳定可靠,能有效连接各种电气设备,从而解决网络层次不同、监控范围广、通信规约不一致等问题。

3 基于SBP的快速、大容量通信基础架构

对于大容量机组(特别是超超临界机组)来说,数据点数较多,仅锅炉与汽轮机的控制就有12 000点左右,要实现电厂的一体化监控,首先就得克服数据量大这一难点。因此该方案选用的maxDNA自动化产品的通信基础架构具备了快速、大容量等特点,符合一体化监控的基本需求。

3.1 SBP模块概况

SBP是maxDNA系统中共用的通信与连接模块,用于实现maxDNA系列自动化产品之间的通信和数据交互。它采用TCP/IP协议,封装了底层的通信应用程序编程接口(API)函数,并制订了一套高效的通信协议与路由机制。

SBP主要封装了数据注册与路由、系统状态信息监测及数据传输3个系统功能,3个功能分别对应maxRRS,maxLLS和maxTRANSPORT 3个模块。maxRRS是SBP的核心,主要负责数据的注册与路由,服务器端在SBP上注册可以提供的数据信息,客户端可以通过maxRRS提供的数据路由服务访问;maxTRANSPORT将设备挂载到maxNET网络上,实现数据的接收与发送。maxLLS主要用于存储本地maxSTATION的状态信息(如时间、显示画面信息等)。

3.2 关键技术分析

SBP具有以下3个关键技术。

(1)“即插即用”的应用模式。在硬件装置中,如DPU与各种I/O模块都插入同一块背板进行连接,SBP作为一个软件模块,同样继承了“背板”的设计思想,如图2所示。SBP作为数据交换模块,提供了通用的信息交换格式。需要进行程序间通信的程序不必一对一地连接,只需“插入”软件背板中,即可实现相应的通信,例如数据库管理程序、DPU、maxVUE、maxSTORIAN、报表和连接其他非MAX设备或子系统的maxLINKS应用,都可以挂载到软件背板中,实现双向的数据交互。

图2 软件背板

(2)“订阅-发布”机制。该机制包括2个方面:数据接收方向各个提供方“订阅”所需的数据;数据提供方向接收方发布其“订阅”的数据。采用这种方式可以有效减少网络通信量,解决电厂一体化监控系统网络传输负荷高的问题。

(3)“△传输”技术。一般来讲,SBP可以执行读、写和订阅3种基本功能。其中在采用订阅模式时,并不是进行周期性的上送,而是采用了一种“△传输”技术,即在超出某一时间界限或数据变化超出某一阈值时才对其进行更新,采用这种模式,能大大降低网络负荷,提高通信效率。

通过以上分析可以发现,采用“即插即用”的应用模式,非常有利于maxLINKS等各种自定义通信网关的集成,从而解决电气与热控自动化系统协议不一致等问题。而“订阅-发布”机制与“△传输”技术能极大地减轻网络负荷,提高网络利用率,满足一体化监控所需的实时性与大容量等要求。

4 基于maxLINKS的第三方数据接入技术

电厂中的自动化产品一般来自于许多自动化厂家,通信方式多种多样,通信协议涵盖了超速保护控制单元(OPC),Modbus,IEC 61850,IEC 103,IEC 104等。将这些种类繁多的产品进行集成,进而实现一体化监控,一般来讲有2种方案:一种是在数据采集与监视控制(SCADA)系统中直接增加多种协议的支持,实现与各种装置及产品的直连;另一种是采用一个通信网关接口站,收集所有的第三方自动化产品的数据,然后转送进入SCADA系统。前一种方案需要SCADA系统支持多种通信协议和通信方式,并且1个SCADA系统与所有的单个设备进行直连必然需要建立更多的网络连接,从而消耗大量的计算机资源,影响实际性能。因此本文采用后一种方案,与前一种相比,该方案具有以下优点。

(1)不用改变系统的原有结构,便于实现。SCADA系统一般都具有独特的系统架构,与配套的硬件设备实现了完美的集成。因此,采用第三方的通信网关接口可以最大限度地维持原有系统,在系统实现和后续维护上都将带来极大的便利。

(2)有利于降低SCADA系统的资源消息,提高监控性能。采用通信网关接口站对所有的第三方设备进行管理,相当于在SCADA系统与第三方设备之间增加了一个通信前置服务器,即把1台服务器的功能分散到2台甚至多台服务器上实现,从而有效减轻了服务器的负荷,提高了监控系统的性能。

针对该方案,本文采用maxDNA系统提供的maxLINS通信接口产品。maxLINKS是运行于PC上的应用软件程序,该程序不仅可以“插入”到SBP的背板架构中,与maxDNA系统实现无缝集成,而且支持多种通信协议,与第三方的各种设备实现直连。

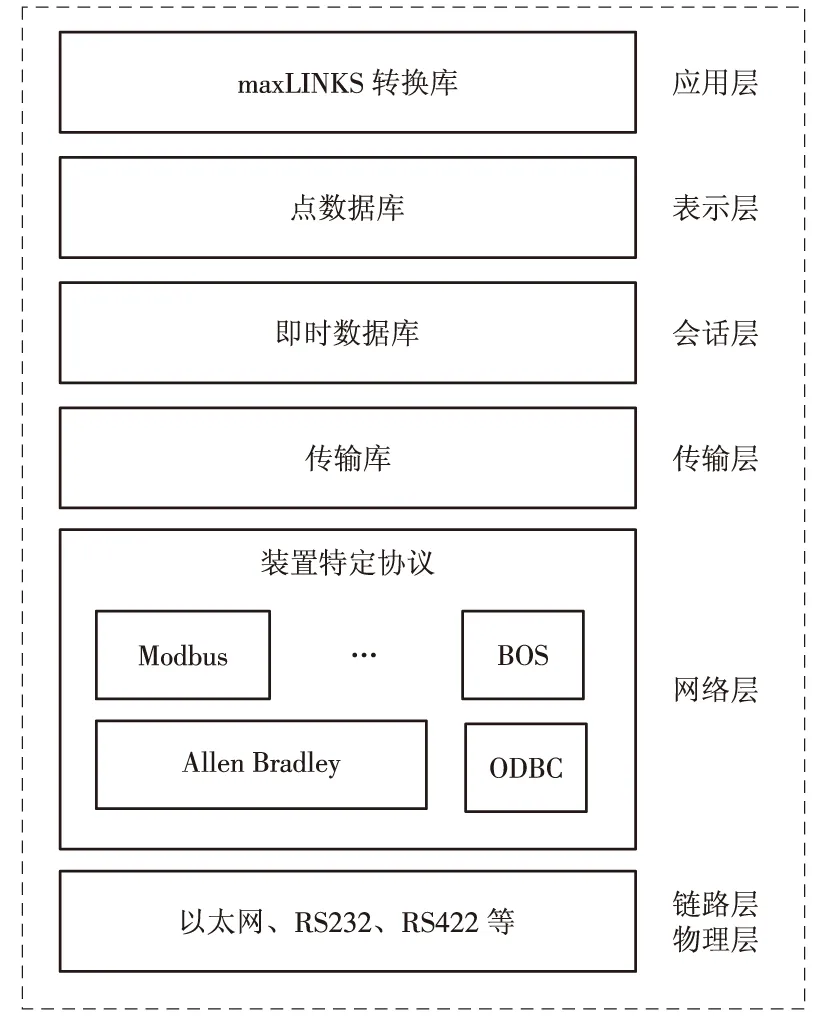

maxLINKS用于实现maxDNA自动化系统与非 maxDNA系列装置及系统之间的双向连接。从硬件的角度看,maxLINKS是一个运行于Windows操作系统环境下的工作站,既可以安装在主控台上的商用计算机上,也可以安装在与DPU相邻的机柜的工控机上。从软件的角度看,maxLINKS是一个标准的基于开放式系统互联(OSI)7层模型的网络应用程序,如图3所示。

图3 maxLINKS软件模型

为了验证本文所述方案的可行性,将从通信通道、通信容量与通信协议3个方面对maxLINKS进行分析。

首先,maxLINKS接口站支持以太网、RS232及RS422等通信接口,每台可同时处理16个执行不同通信协议的双向通道,并且每个通信通道支持连接多个装置,解决了电厂设备繁多、位置分散等特殊问题。此外,当一个通信链路中某一个装置发生通信故障时,其他装置不受影响,具有很强的可靠性。

其次,maxLINKS最多可支持10 000点标签数据的通信。会话层中的即时数据库采用了多线程、高速缓存、进程间通信等技术,是实现大容量通信的核心。一般的超超临界机组只需配置1~2台maxLINKS接口站就可实现整厂所有第三方设备的集成。

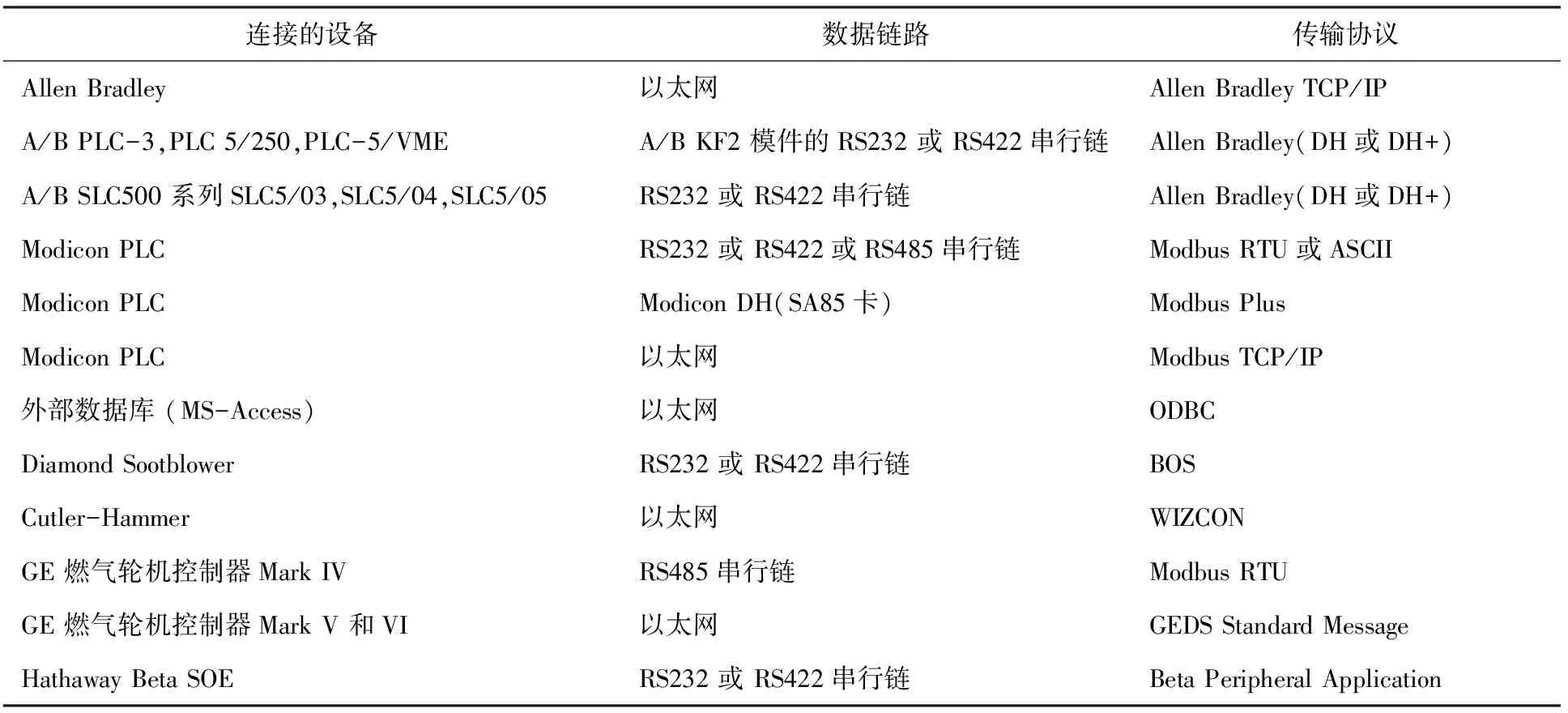

最后,在网络层,maxLINKS定义了多种通信协议,见表1。从表1中可以看出,maxLINKS可以与Modbus,Allen Bradley,GE燃气轮机控制器或其他流行的第三方设备实现无缝连接。

表1 maxLINKS支持的接口设备和传输协议

综上所述,maxLINKS能有效整合、管理具有不同连接方式和通信协议的自动化设备,从而实现采用通信网关技术,集成第三方设备,实现电厂一体化监控。

5 经济性分析与运行评价

为了验证分析该方案的经济性与可用性,将该方案应用于华电江苏能源有限公司句容发电厂一期2×1 000 MW超超临界发电机组。

在经济性方面,与传统的设计方案相比,该方案不仅节省了前期投资成本,而且还降低了后期的运行与维护成本。具体体现在2个方面:一是基于通信网关采用全通信方式实现第三方设备的数据接入,有效减少了电缆的使用,硬件成本降低了5%,并为后续的维护带来了巨大的便利;二是采用一套监控系统实现电气与热控系统的一体化监控,避免了监控系统重复投资,并且有利于降低电厂运行人员的配备,减少人力成本,提高运营效率。

在可用性方面,本文所提的一体化监控方案,虽然在原有的DCS上整合了许多电气系统的第三方设备,但监控系统的性能只增未减,画面数据刷新周期小于1s,数据容量不小于10万点,且系统可用率达到了99.9%。运行结果表明,该方案能有效整合电厂电气系统与热控系统,克服系统容量大、通信协议多、监控范围广等难点,从而实现电厂电气与热控领域的一体化监控。

6 结论

本文总结了电厂一体化监控的几种方式,分析了大容量机组实现一体化监控的主要难点,并在此基础上为全通信方式提出了一种基于maxLINKS的电厂一体化监控方案,并将其成功应用于华电江苏能源有限公司句容发电厂一期2×1 000 MW超超临界发电机组。实践证明,该方案有效降低了电厂投资与运行成本,真正实现了电厂的一体化监控,构建了一个完善可靠的数字化电厂网络,提高了电厂的自动化水平,并为今后智能电厂的建设与发展打下了坚实的基础。

参考文献:

[1]焦邵华,李娟,李卫,等.大型火力发电厂电气控制系统的实现模式[J].电气系统自动化,2005,29(15):81-85.

[2]李元,朱能飞.火电厂仪电一体化电气监控系统的理论与实践[J].华电技术,2008,30(9):59-64.

[3]翟伟翔,苏适.火电厂分散控制系统数据通信接口[J].自动化仪表,2011,32(10):21-24.

[4]闫天军,郭伟,赵树春.火电厂电气监控系统接入DCS方式的分析[J].电气系统自动化,2006,30(11):86-89.