裂解在线色谱仪试样处理系统存在问题及解决办法

2014-09-10马洪娟

马洪娟

(北京燕山石油化工分公司运保中心,北京 102500)

1 项目背景及工艺介绍

2006年初,化工一厂裂解车间对15台裂解炉进行裂解深度优化控制。裂解炉深度优化控制的主要目的是使原料中C2H4的收率最大化,提高C2H4产量。化工一厂裂解老区共有11台裂解炉,采用2000年投用的4台ABB Vista2000 色谱仪: 1号分析间AR10503/10603,AR1134/1144/1154,2号分析间AR10703/10803/1124,AR10903/11003/11103,测量5~15号炉裂解气组分H2,CH4,C2H4,C2H6,C3H6,C3H8体积分数。但在实际应用过程中,随着取样装置和预处理系统使用年限的加长,除油过滤效果明显降低,加上试样处理系统设计存在缺陷,致使色谱仪出现测量组分体积分数波动的现象。因此,针对上述现象详细论述8号炉色谱仪AR10803取样及前处理系统改造情况。

2 裂解炉在线色谱仪系统组成

裂解炉在线色谱仪系统组成如图1所示。

2.1 PY-GAS3560取样装置

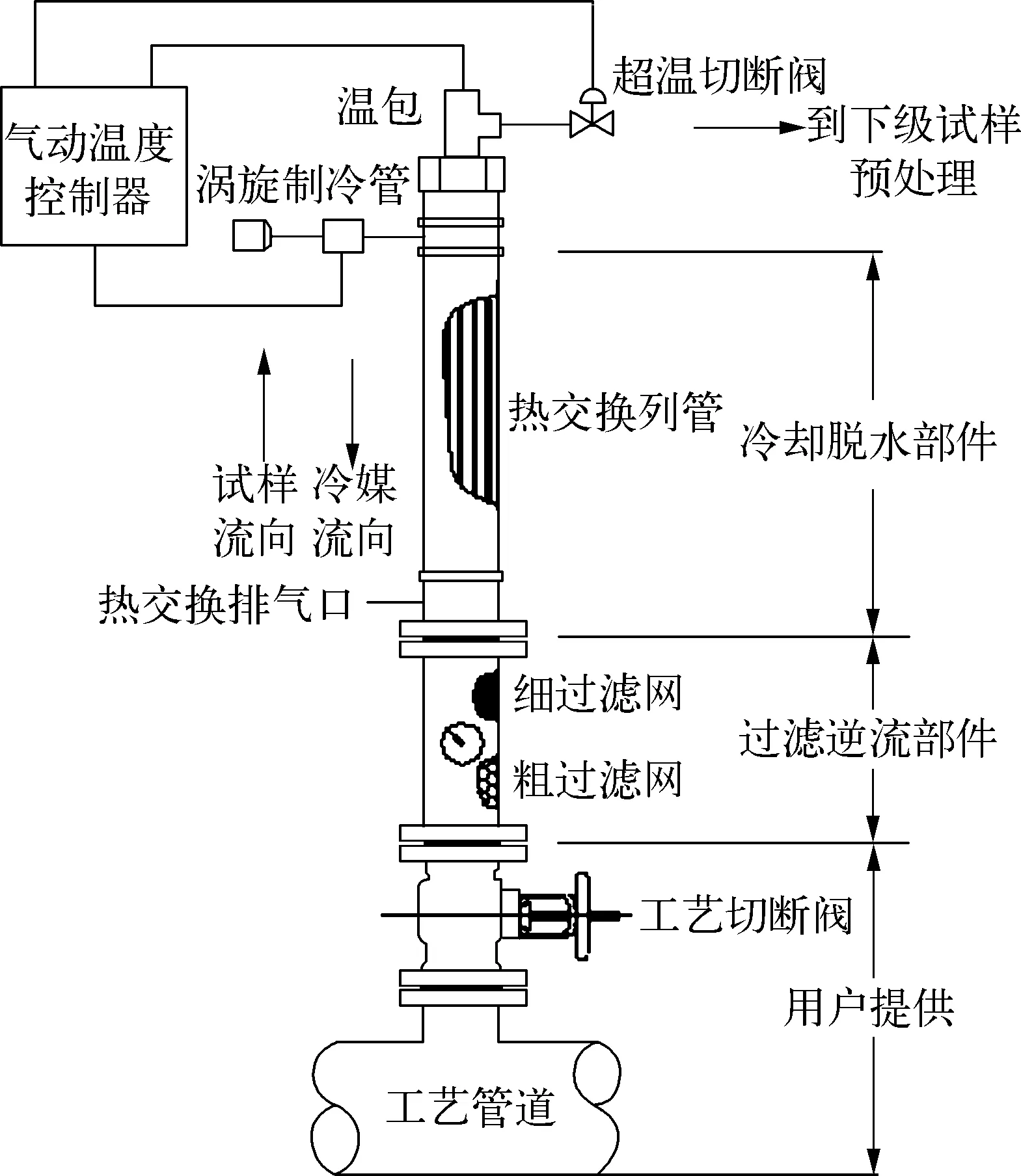

PY-GAS3560取样装置是美国流体数据公司的产品,主要用于乙烯装置裂解气高温、高含水、高油尘样气的处理。该装置由过滤逆流部件、列管式冷却管、涡流制冷管和温度控制器4个部分组成,其工作原理如图2所示。

图2 PY-GAS3560取样装置工作原理示意

2.2 试样处理系统

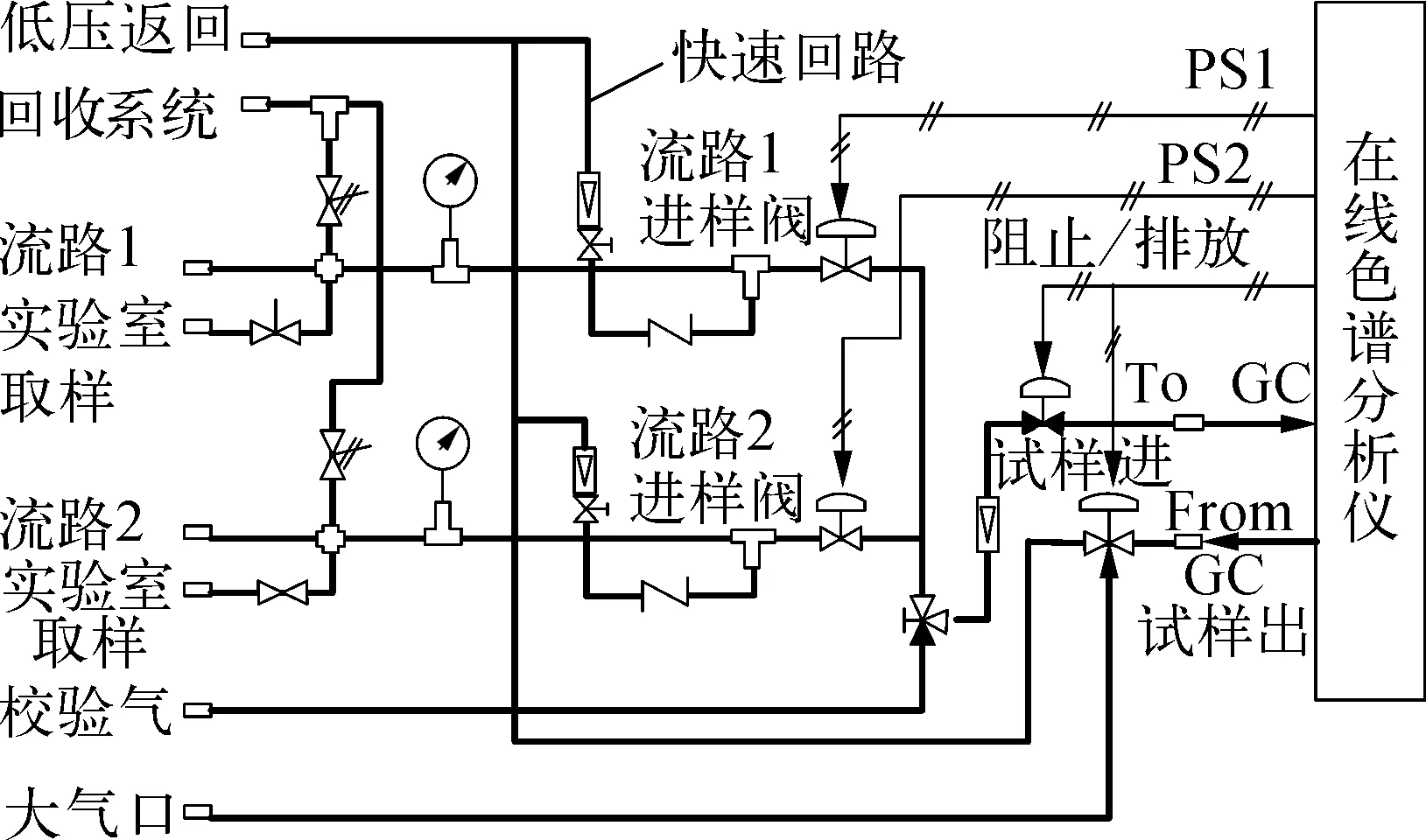

裂解8号炉色谱仪未改造前试样经过取样装置后直接进入预处理系统。试样预处理系统一方面对试样作进一步处理和调节,如温度、压力、流量的调节,过滤,除湿,除有害物质等;另一方面有试样安全返回回路、多流路切换系统及快速回路,实现在线分析的安全、快速、多通道等性能。预处理系统工作原理如图3所示。

图3 试样预处理系统工作原理示意

3 在线色谱仪测量组分体积分数波动原因分析

3.1 PY-GAS3560取样装置不稳定

1) 取样装置的过滤段、冷却脱水段高度不够,造成冷却介质和试样的接触面积太小,冷却不够彻底;部分冷凝液来不及下沉,由试样带出取样装置。

2) 装置出口无样气流量检测控制单元,造成样气流量不稳定。当样气流量超过1 500 ml/min 时,会带出部分油雾和水分。

3) 取样装置由于夏季温度高,涡流制冷效果不佳,造成温度控制达不到设定点;而冬季北方天气寒冷,当温度设定低时,取样器冷凝,容易造成断样。

4) 制冷空气未安装空气过滤器,涡流制冷效果不理想,影响试样压力、流量的稳定。

3.2 试样处理系统设计不完善

1) 试样处理系统的除油污设备不完善,不能彻底清除从PY-GAS3560取样器带出的油污。

2) 试样处理系统中,由于部件老化等原因,流路切换阀存在切换不到位造成泄漏情况及大气压平衡阀工作不稳定使色谱仪各流路取样压力不一致的问题。

3.3 样品传输伴热管线不理想

伴热管线采用Φ6不锈钢管,取样管线较长、蒸汽量不足、伴热效果差,造成试样在传输过程中可能析出凝液。

3.4 色谱仪滑阀膜片磨损或柱系统堵塞

试样处理系统除尘、除油效果差,水分和油污易进入色谱仪,导致取样滑阀膜片出现划痕,甚至导致色谱定量管、柱管堵塞,造成取样量不足,测量不稳定。

以上四个方面是色谱仪测量波动的原因,其中PY-GAS3560取样装置不稳定和试样处理系统设计不完善是最主要的要因。

4 在线色谱仪取样系统的改进

为了使在线色谱仪尽快能参与裂解的先进控制中,对色谱仪AR10703/10803/1124中AR10803流路进行取样系统改造。把原来FLUID DATA PY-GAS3560取样装置更换成苏州天华YQXL-PY GAS型旋冷仪,在旋冷仪之后色谱仪之前又加装了1个试样前处理箱。8号炉色谱仪改造后取样及前处理系统如图4所示。

图4 8号炉色谱仪改造后取样及前处理系统示意

YQXL-PYGAS型旋冷仪仍然依据原PY-GAS3560取样装置的原理,对其结构进行了完善和优化,主要表现在以下几个方面。

4.1 优化和完善取样器

1) 增加过滤逆流段的长度,确保杂质和重油的充分过滤。

2) 增加冷却脱水段的长度,便于冷凝液的充分冷却,增加冷凝液的附着面积,增加冷凝液的回流空间。

3) 在每个列管式冷却管中间添加垂直、光滑的不朽钢棒,增加冷凝液的附着面积。

4) 在温控开关的空气入口处增加一级精密过滤器。

5) 增加冷却脱水段的保温层,将环境温度的影响减到最小。

6) 随环境温度的变化,及时调整设定温度,使控温效果处于最佳状态。

4.2 控制系统流量

在取样器的出口对试样进行油污过滤、稳压、稳流处理措施。

4.3 净化试样

在试样进入分析仪表前对试样进行净化,采取如下措施:

1) 在分析小屋外的试样预处理前增设涡旋制冷气液分离器,通过降低试样露点的方法,除去试样中的油雾。

2) 在试样的旁通过滤器前增设聚结器,进一步滤除试样中可能存在的油雾。

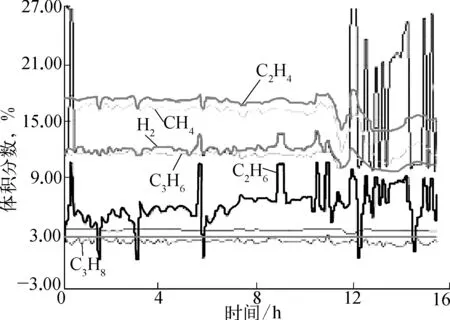

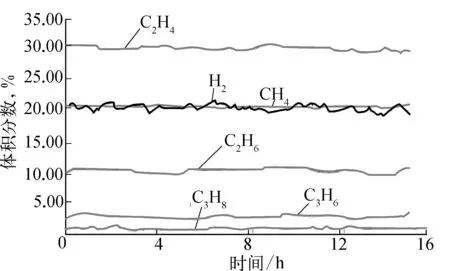

经过改造后,试样经过涡流制冷后除掉了绝大部分油水混合物,且两级清洗过滤效果明显,在积油杯中可以看到以前无法除掉的油污。经观察8号炉色谱仪AR10803运行效果有了更进一步的好转。8号炉色谱仪改造前后运行趋势如图5、图6所示。

图5 8号炉色谱仪取样系统改造前运行趋势

图6 8号炉色谱仪取样系统改造完成后运行趋势

改造完成投用后数据(包括在线分析数据以及分析室采样数据)见表1所列。

表1 BA108分析室与在线分析对比 %

通过表1可以看出: 在线分析与实验室取样分析结果近似,从色谱仪运行趋势可以说明改造后的取样及预处理系统有效地阻止了杂质、油污、冷凝液的堵塞以及污染,保证了色谱仪测量的准确性、稳定性。

5 改进措施与建议

1) 通过对8号裂解炉取样及试样前处理系统改造可以看出,旋冷仪及前处理系统设计是较理想、有效的方案。建议对1台色谱仪AR10703/10803/1124进行整体改造,其中8号炉仍保留2008年改造时更换的旋冷仪取样器,设计使用相同的取样及试样处理系统。这样,能保证进入色谱仪前的3个流路的试样温度、压力、流量、清洁程度都适合色谱仪的操作条件,使改造效果达到最优化。

2) 建议在取样器出口增加流量控制检测单元控制样气流量,防止流量过大,带出油雾和水。

3) 增加试样处理系统过滤单元,将试样中油、水彻底分离。

4) 建议增加取样装置中压缩空气压力,提高涡流制冷效果。

5) 对试样、伴热管线进行改造,建议采用试样0.64 cm、蒸汽0.95 cm一体化蒸汽伴热管缆,以保证保温伴热充足,试样流量、压力稳定。

6) 建议预处理系统中采用工作性能稳定的流路切换阀及进样阀。

6 结束语

通过对该厂裂解装置8号炉色谱仪AR10803取样及前处理系统改造,有效地将试样中的杂质、油污、冷凝液过滤干净,大幅减小了旋冷仪出口试样中的油污含量,阻止了杂质对色谱仪的堵塞以及污染。优化与完善后的取样及前处理系统能准确控制旋冷仪出口样品的温度、流量。通过对整个在线色谱仪系统的精心维护,能确保色谱在线分析的长周期可靠运行。

参考文献:

[1] 王森,符青灵.仪表工试题集: 在线分析仪表分册[M].北京: 化学工业出版社,2006.

[2] 乐嘉谦.仪表工手册[M].2版.北京: 化学工业出版社,2004.

[3] 崔福军. 对在线色谱仪的一次成功改造[J].石油化工自动化,2000,36(02): 79-80.

[4] 王军. 色谱在线取样方式的研究[J].齐鲁石油化工,2007(02): 102-103.

[5] 杨金城. 石化行业乙烯裂解气在线分析系统性能评价及存在问题探析[J].石油化工自动化,2009,45(06): 1-5.

[6] 张会国,曲卫方,生显林,等.乙烯裂解气在线分析取样系统存在的问题及改进措施[J].化工自动化及仪表,2008(05): 93-96.

[7] 曲卫方. 乙烯裂解气在线色谱仪应用解析[J].化工自动化及仪表,2009(02): 88-91.

[8] 宋夕平,葛孚强,徐广通,等. 乙烯装置裂解气在线色谱的预处理系统改进方法的研究与应用[J].石油化工,2004(06): 575-578.

[9] 高枝荣,王川,张育红,等. 在线色谱分析及其在石化中的应用问题探讨[J].化工自动化及仪表,2009(01): 71-74.

[10] 张瑜,关淞云,刘巨才. 在线色谱仪和质谱仪在石化工业中的应用[J].硅谷,2012(01): 153,160.