钻杆缺陷信号采集系统设计

2014-09-10马义来林立赵旭林程腾飞王晗郭树霞

马义来,林立,赵旭林,程腾飞,王晗,郭树霞

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

钻杆属于薄壁管,在钻井作业中承受轴向力、弯矩、离心力、扭矩力以及动载作用,工况条件极其恶劣,特别是深井、斜井,钻杆中微小缺陷就可能导致井下钻具事故,因而有必要对钻杆进行在线及时检测[1]。针对现有钻杆缺陷信号运用数据板卡采集过程中,存在模拟信号从探头到工控机之间的传输距离长(4~6 m)、传输导线粗、易受电磁干扰等缺点,导致信号采集效果不佳的问题,笔者提出基于设计嵌入式漏磁信号测量板,安装在钻杆检测探头中,对霍尔传感器输出信号进行A/D转换,通过USB总线传输给PC,从而大幅改善了信号采集效果。

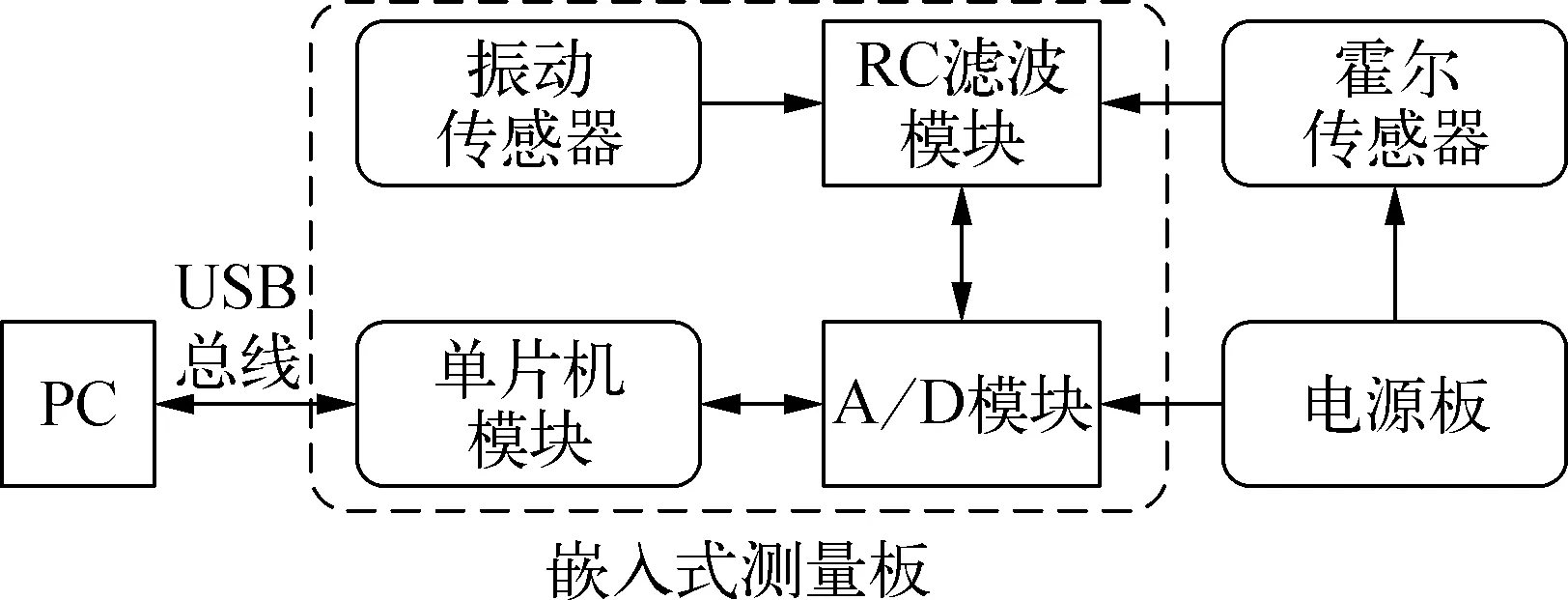

1 信号采集系统整体结构

钻杆缺陷漏磁检测信号采集系统由上位机、单片机、信号调理电路、A/D模块、霍尔传感器和传感器供电电源板等部分组成,结构如图1所示。由于信号采集实时性要求较高,所以单片机与上位机进行数据传输选择USB通信方式,采用了Silicon公司的片上系统型MCU中C8051F340单片机作为嵌入式系统的核心。

图1 铁杆缺陷漏磁检测信号采集系统结构示意

2 硬件设计

2.1 嵌入式测量板电路设计

嵌入式测量板是整个系统的核心,其任务包括对霍尔传感器输出信号进行A/D转换,同时与PC进行USB通信。 嵌入式测量板由C8051F340单片机模块、A/D模块以及RC滤波模块三部分组成。

RC滤波模块采用电阻和电容组成的低通滤波系统对霍尔传感器信号进行滤波处理。A/D模块采用ADI公司的AD7265芯片作为核心[2],将模拟信号转换为数字信号。AD7265芯片采用先进的设计技术,可在高吞吐量的情况下实现极低的功耗,其工作电压为5 V,吞吐量达1百万采样/秒,而最大功耗仅为4 mA。

C8051F340单片机模块不仅要控制AD7265进行A/D转换,通过SPI总线读取A/D转换结果,而且要将A/D转换的大量数据通过USB总线传输给PC。为了使嵌入式测量板的硬件尽可能的简化,采用带USB收发器的微控制器C8051F340作为核心[3]。该微控制器中通用串行总线控制器(USB0)符合USB2.0规范,可以全速或低速工作,集成了收发器和端点FIFO RAM。该微控制器共有8个端点: 1个双向控制端点(端点0)和3对输入/输出端点(端点1~3 输入/输出)。

有1 KB的RAM模块被用作USB FIFO空间。该空间被分配给端点0~3;端点1~3 的FIFO可以被配置为输入、输出或输入/输出(分割模式)。最大的FIFO大小为512 Bytes(端点3)。片内4倍时钟乘法器和时钟恢复电路允许使用内部高精度振荡器作为USB时钟源,实现全速和低速通信。外部振荡器也可以与4倍时钟乘法器配合使用来产生USB时钟。CPU时钟源与USB时钟相互独立。

2.2 电源板设计

由于霍尔传感器输出信号噪声与电源噪声正相关,因而设计低噪声的传感器供电电路非常重要。因为低压差线性稳压源输出噪声小、稳定性好,所以在系统中选用低压差线性稳压源(LDO)作为电源电路的输出级。USB总线提供5 V,500 mA的电源,能够满足传感器功率的要求,但USB电源的噪声大,因而系统中将USB VBUS作为输入级。LDO芯片采用LT1962(300 mA,低噪声,微功耗LDO稳压器),该芯片要求输入电压比输出电压高0.5 V。为此在USB VBUS和LT1962之间增加1个DC-DC升压器,将USB VBUS的电压升到6 V之后作为LT1962的输入,最后获得传感器所需要的5 V电源。

2.3 USB通信接口设计

USB通信接口具有即插即用、通信速率高(最高480 Mbit/s)、易于扩展(最多支持127个设备)等特点。C8051F340单片机带有USB收发器(USB硬件),同时单片机生产商还提供了USB开发动态链接库USBxpress和USB固件库函数。 在单片机程序调用USB固件库函数控制USB收发器控制数据传输时,PC端采用LabVIEW调用USB开发动态链接库识别USB设备并调度各设备数据传送。

3 软件设计

3.1 上位机软件组成

漏磁检测系统软件包括参数设置模块、信号显示模块、数据分析处理模块和故障报表模块[4]。参数设置模块可以对测试单位、钻杆序号等进行设置保存;信号显示模块将单片机采集的信号完整地在PC上予以显示;数据处理模块对显示的信号进行分析处理,对缺陷进行自动辨识;故障报表模块自动生成记录钻杆缺陷的报表。

3.2 信号处理算法设计

在实际检测中,钻杆的漏磁信号属随机信号,而且严格来说不具有平稳性,加上钻杆剩磁和传感器运动方向变化的影响,信号的背景电压是在不断地波动的,因此使用单一阈值的判别算法可能会出现误检和漏检。为适应检测过程中信号统计特征的变化,系统采用自适应门限调整技术,使系统能在一定范围内自动追随信号电压的变化而变化,以减少人工对检测的干预。为便于实时处理,门限值用均值X来构造。均值的定义为

实现自适应门限调整的步骤是: 通过实验决定初始门限值;当n≤N时,用初始门限值对采样值进行分析处理,同时计算X值,其中n为所求序列中第n个值。

4 检测实验

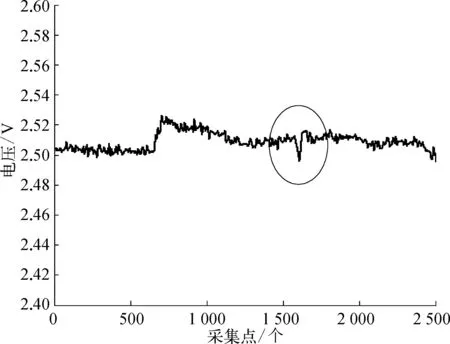

为了检验嵌入式钻杆漏磁检测信号采集系统的效果,采用一段长度约为1 m、直径为127 mm的钻杆实物,在其均匀杆体段加工有深为4 mm,宽为1 mm的沟槽,并将嵌入式信号采集系统至于钻杆漏磁探头中,然后通过手柄使探头装置以约0.1 m/s速度沿轴向移动。漏磁试验装置中装有1只UG3503集成霍尔元件,通过1只6009型NI数据采集器与PC的USB端口相连。PC中采用LabVIEW软件搭建了虚拟仪器,嵌入式信号采集系统在经过上述沟槽时的漏磁信号如图2所示,信号采集效果良好。

图2 钻杆试样横向外刻槽检测结果

5 结束语

文中详细介绍了基于嵌入式钻杆缺陷漏磁检测信号采集系统的设计方法。该系统具有精度高、功耗低、稳定度好、体积小和数字输出等特点。实验表明,该系统适用于钻杆缺陷漏磁检测,且具有良好的信号采集效果。

参考文献:

[1] 马义来,林立,谢新安,等. 钻杆在线漏磁检测系统[J].石油机械,2012,40(12): 30-33.

[2] 林立,张俊亮,曹旭东,等.单片机原理及应用[M].北京: 电子工业出版社,2009: 147-148.

[3] 秦岭. STM32单片机的酒精浓度探测仪设计[J].单片机与嵌入式系统应用,2013(01): 52-55.

[4] 刘洪正,郑连勇,乔耀华. 远程监控接地电阻测试仪[J].石油化工自动化,2013,49(01): 58-60.

[5] 朱磊,刘东.C8051F340与LabVIEW基于API的USB通信[J].单片机与嵌入式系统应用,2007(11): 35-37.

[6] 王和,侯平智,吴锋. 苯精制生产实训装置DCS方案与控制系统设计[J].石油化工自动化,2013,49(01): 33-36.

[7] 曹景新,张丽平. 基于MCS-51单片机指令系统的数字滤波方法研究[J].林业机械与木工设备,2004,32(03): 21-22.

[8] 马义来,林立,蒋开文,等. 利用磁屏蔽效应改善钻杆漏磁探伤信号信噪比[J].无损检测,2013,35 (03) : 9-12.

[9] 胡阳,康宜华. 钢丝绳无损检测中的一些算法——信号的预处理和特征提取[J].无损检测,2000 (11): 483-488.

[10] 任克强,刘晖. 微机控制系统的数字滤波算法[J].现代电子技术,2003 (03): 15-18.