气体在线检测装置的设计

2014-09-10伍锦荣

伍锦荣

(中国石油化工股份有限公司 广州分公司,广州 510726)

由于大型石油化工生产企业大量使用各种流量仪表,为了能及时、准确地检测或校准流量仪表,很多企业都会根据计量法规和规定建立流量检测装置。同时,随着企业对计量准确性要求的不断提高以及内部能源管理的细化,对流量仪表的安装前检测和使用周期性检测的频次有了较高的要求,因此建立和完善企业流量检测装置十分必要。

某企业原有气体在线检测装置,采用标准表加频率计,通过人工调整流量,记录参数以及计算器计算的方法进行气体体积流量的检测,但检测过程容易引入人为误差因素而使检测的重复性和准确性难以保证。2011年10月,在气体检测装置计量复审之前进行了重新设计和完善,采用PLC加计算机操作员界面,实现了气体在线检测的全自动控制。

1 检测装置组成和工作原理

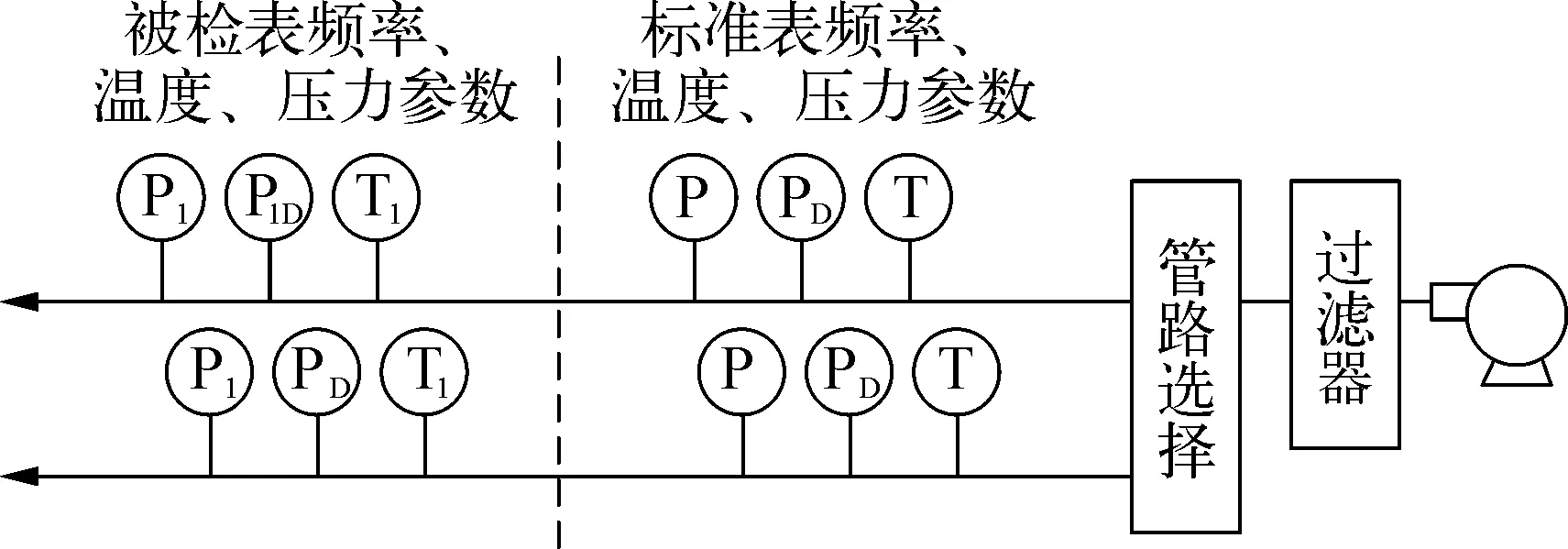

当前气体检测标准装置主要有质量法和标准表法[1-2]。质量法标准装置采用质量流量计和电子天平称重对比的方法,主要应用于实验室或条件较好的企业,准确性等级高,是贸易计量器具检测的最高手段之一,成本较高。标准表法标准装置采用同类型高准确度的标准表对比的方法,主要应用于现场检测,准确性等级稍低,是企业气体流量仪表校验和校准、内部核算器具检测的主要装置。该设计根据原授权和JJG 1029—2007《涡街流量计检定规程》要求进行优化设计,系统包括高准确度的标准气体流量计、压力变送器、热电阻等仪表以及可以多口径选择的高品质管道、变频器和风机等。检测控制器采用具有高速脉冲频率接口的PLC和计算机作为核心,带有高转换精度的I/O卡。标准装置的组成原理如图1所示。

图1 标准装置的组成原理示意

变频器驱动风机产生一定压力和流量的气体(空气),在气体通过不同口径的管道时,根据标准流量计和被检测流量仪表检测数据以及PLC采集流量、温度和压力等参数,通过温压补偿后换算出气体体积流量,从而检测出被检流量计的流量系数、准确性和重复性等指标。同时,结合操作员界面设定的参数,自动生成各种检测数据报表,实现在线检测的全自动控制。

2 检测装置系统实现

2.1 硬件平台

标准表法气体检测系统包括硬件和软件平台两部分。硬件的核心是PLC,采用OMRON CJ1M PLC CPU22,具有模块化结构、体积小;带有2路高速脉冲计数器接口,可以同时接收高达60 kHz信号输入;高精度I/O接口有多个类型;A/D转换精度达1/8 000;程序逻辑运行速度快,可达100 ns,性能价格比高;可以很好地实现流量、温度、压力等高精度测量;系统配置1个电源模块、2个AI模块、1个AO模块和1个DO模块。

检测管道口径覆盖DN25,40,50,80,100,125,150等常用口径。通过预制的管道连接转换,最大可检测流量计口径为DN200。压力传感器选用Rosemount3051变送器,温度传感器选用WZPB-II型高精度热电阻,变频器为三菱FR-A240E-5.5K,标准气体流量计选用具有脉冲输出的高精度气体质量流量计或涡街流量计。被检测流量计的连接采用快速气缸自动夹紧机构。

操作员界面采用商用计算机,通过Toolbus串口通信与PLC相连,既作为操作监控站,也作为程序开发和系统维护站。通过监控软件的OPC功能,可以把检定的有关数据传送到管理网络中去。

2.2 软件程序设计

软件设计包括人机界面操作和PLC控制程序两部分。操作员人机界面运行Windows XP加.NET Framework3.0 SP2系统软件,界面软件选用易控INSPEC通用组态式监控软件进行二次应用开发。

2.2.1界面功能规划

易控INSPEC监控软件自身是用C#语言开发的,工程项目设计按实际流程进行,使用向导式工具可以批量建立、快速配置等。开发环境更像高级语言的编程环境,既可以很容易设计开发出Windows风格的界面,又可以利用丰富的指令、函数和类等,开发出功能复杂的应用程序[5]。根据JJG 1029—2007《涡街流量计检定规程》的工作模式和流程要求,结合美观、易用和操作习惯,设计和优化检测过程,规划主控图、流程图、检定设置、报表处理和用户管理等功能,分别实现以下主要功能:

1) 主控图。按计量授权部门规定格式的检定接口画面,在测试端输入信号,显示输入通道的标准信号数据和流量数据。

2) 流程图。动态显示检测流程的所有参数,包括电机运行状态,所选择的管道口径,流量计的频率、温度和压力等参数。

3) 检定设置。完成检测点、检定次数、流量设定、口径选择、报表生成数据的输入和设置。通过变频器输出设定,把流量设定在指定的流量点,同时实时显示温度和压力的变化趋势。

4) 详细数据。详细记录每个检测点的最多10组数据及检定结果,自动计算出该点的仪表系数、线性误差和重复性误差等。同时还可以对数据进行保存、打印等。

5) 报表处理。保存、显示、查询和打印报表、检定证书等工作。

6) 用户管理。对操作员进行有效管理,可以增、删操作人员和修改操作员密码的工作,对每次操作都有操作记录,便于对检测过程的质量跟踪和数据溯源。

2.2.2界面程序设计

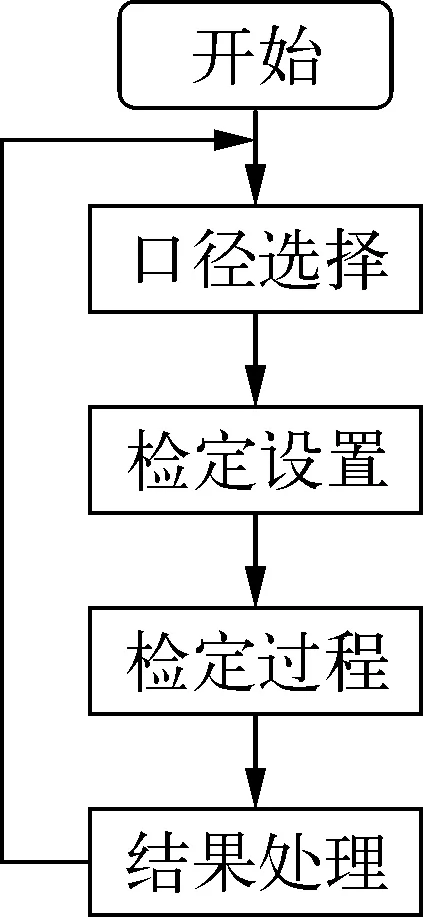

易控INSPEC程序是通过软件脚本编程功能来编写程序代码的,也称为脚本。INSPEC可以在用户程序中直接使用C#语言以及.NET框架下提供的各种类库,其功能强且使用简单。用户程序有变量改变程序、工程程序、画面程序和条件程序等,支持数组运算和报表处理等。程序经编译后运行速度快、效率高。主控程序框图如图2所示,这里仅对检定过程和结果处理程序作进一步说明。

图2 界面主控程序流程示意

2.3 检定过程

标准表法检定过程主要依据式(1)~(4)计算:

(1)

(2)

(3)

(4)

式中:p——介质的压力;V——介质的体积,m3;T——介质的温度;f——仪表的输出频率;k——仪表常数,脉冲数/m3;下标1——标准表数据;下标2——被检测流量计数据。

2.4 结果处理程序

结果处理的条件程序根据每个检测点多次检测(次数为3~10次,由界面设置)的仪表数据(或常数),计算流量计的线性误差和重复性等。对于流量计的重复性,当每个流量点重复检定n次时,该流量点的重复性为

(5)

式中:Er——重复性;i——检测点;j——第i点的第j次检定。

流量计的重复性取各检测点重复性的最大值。

2.5 PLC控制程序设计

检测装置的PLC程序设计要配合上位机的程序设置和数据交换变量。PLC程序采用OMRON CX-Programmer V8.0 编程软件开发。该设计采用梯形图工具进行编程,根据界面的功能,PLC程序包括主控程序和各功能子程序。对其中的关键部分进行说明。

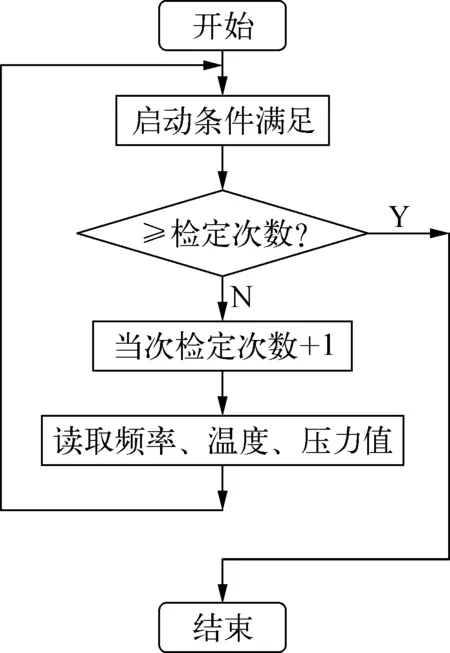

1) 主控逻辑。主控程序负责初始化脉冲计数输入通道和内部寄存器,根据人机界面设定读取检定的过程参数,存在指定的存储器中。主控逻辑是控制程序的核心,其结构如图3所示。

图3 PLC主控逻辑结构示意

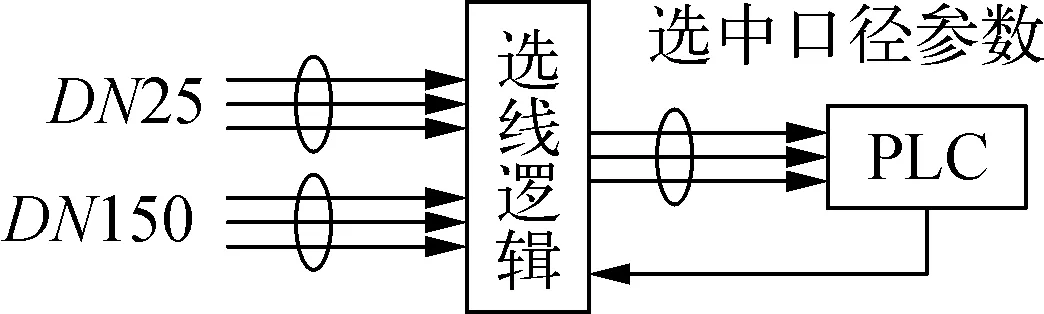

2) 选线电路。由于每种口径的流量计检测都包括流量脉冲、温度和压力等信号,而每次在线检测通常只有一种口径,为减少不必要的线路连接和输入通道,设计了继电器自动选线逻辑。控制逻辑如图4所示。

图4 PLC选线逻辑示意

3) 脉冲输入处理。标准表法检测装置的关键是流量计脉冲输入的准确处理,CJ1M PLC CPU22具有2路内置的高速脉冲计数器,可进行电压脉冲频率的准确测量。对于电流脉冲输出的流量计,可在频率输入端设计预留端子插入标准电阻进行转换。通过通道设置,还可以进行频率目标值比较中断和频率范围比较中断处理,可测量0~60 kHz频率信号。气体流量计频率输出通常在1.5 kHz左右,最大不会超过5 kHz,可直接采用频率测量方式,在指定的检测周期内,高精度的定时器门电路准确打开和切断2路输入脉冲,存储频率值在PLC的保存型寄存器中。把所有的数据处理留在界面的脚本程序中进行。

3 测量结果不确定度初步评定

根据检定规程要求,要对气体在线检测的测量结果进行不确定度评定。该设计采用OMRON CJ1M PLC 作为主控制器,工作状态稳定,A/D转换精度高,运行速度快,过程参数采集后存放于寄存器中,采集和转换的误差很小,故PLC自身的不确定度影响可以忽略不计。温度和压力测量的不确定度通过流量的计算反应到系统的检测结果中去。所以,该气体在线检测装置的不确定度主要是由检测的重复性引起的[3-5]。

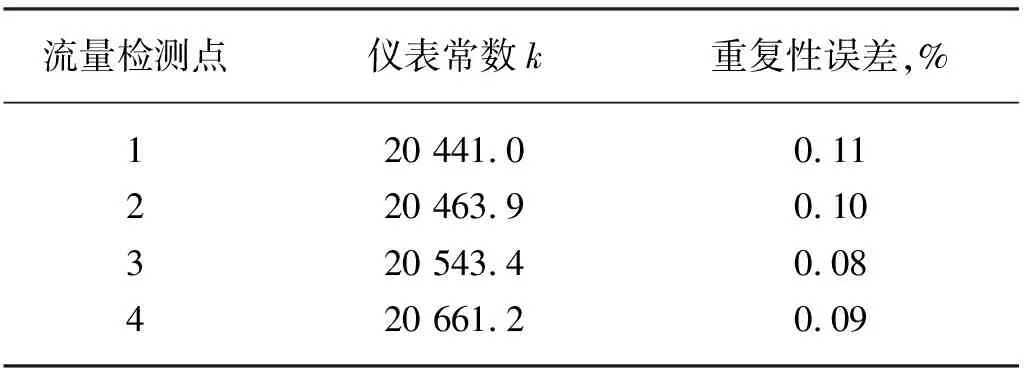

随机抽取某DN25流量计的检定结果见表1所列,重复性误差的最大值为0.11%,检测的最大误差为0.22%<0.5%/2,即在扩展不确定度(k=2)时不大于被检流量计最大允许误差绝对值的一半,可以得出,检测装置的不确定度符合规程规定的标准装置要求。

表1 某DN25流量计检定结果

4 结束语

该气体在线检测装置,采用高准确度的标准表和PLC作核心,结合人机界面设定操作,实现检测、记录和评定全自动控制,通过计算机和PLC实时采集流量、温度和压力等信号,快速、准确地完成检测过程,大幅降低了检测的劳动强度,提高了检测的规范性和准确性。装置在2012年6月投用后应用效果优良,工作稳定,并于2012年8月顺利通过授权单位的复审,可检测0.5级或以下的气体流量计。为了保证测量结果的准确性和重复性,还要做好以下措施: 1) 减少仪表零漂和温漂影响,通电预热要在10 min以上,同时要求被检流量计在最大流量的70%~100%内运行不低于5 min;2) 定 期检查管道连接的稳定性,减少因管道振动对测量结果的影响;3) 定期检查系统接地,保证PLC频率输入值不受周边电磁场的干扰,特别是变频器对电源和信号的干扰。

参考文献:

[1] 国家流量容量计量技术委员会编写组. JJG1029—2007 涡街流量计检定规程[S].北京: 中国计量出版社,2007.

[2] 赵俊普,熊茂清,雷励,等.高压气体流量计计量标准装置研制[J].天然气工业,2010(09): 85-88.

[3] 张建波.质量法检定质量流量计测量结果不确定度评定[J].计量与测试技术,2010(01): 54-55.

[4] 谢少峰,陈晓怀,张勇斌.测量系统不确定度分析及其动态研究[J].计量学报,2002(03): 79-82.

[5] 钱绍圣.测量不确定度: 实验数据的处理与表示[M].北京: 清华大学出版社,2002.

[6] 王辉,张亚妮,徐江伟.欧姆龙系列PLC原理及应用[M].北京: 人民邮电出版社,2010.

[7] 樊金荣.欧姆龙CJ 1系列PLC原理与应用[M].北京: 机械工业出版社,2009.

[8] 张贝克,尉龙,杨宁.组态软件基础与工程应用(易控INSPEC)[M].北京: 机械工业出版社,2011.

[9] 伍锦荣.可编程控制器系统应用与维护技术[M].广州: 华南理工大学出版社,2004.

[10] 郑阿奇.精通C#编程[M].北京: 电子工业出版社,2011.