石化企业备件库存优化的研究

2014-09-10罗莉

罗莉

(中国石油化工集团公司 信息化管理部,北京 100728)

石化企业生产装置的重要部件发生故障会导致装置停工,严重时会导致易燃易爆气体泄漏、着火、爆炸,甚至进一步危及人身安全。由此可见,关系到炼化企业生产装置安全、平稳、长周期运行的重要备件,是必须进行一定的储备,以备不时之需。但对于特定生产规模的炼化企业来说,如何确定和优化备件的种类和数量是一个关键的问题。笔者基于此类理论研究的成果,应用企业ERP所积累的丰富经验,提出了一套切实可行的石化企业备件库存优化方法,并在石化企业进行了相应的实践,取得了很好的效果。

1 石化企业备件库存优化背景

石化企业的安全、稳定、长周期生产具有重大的经济和社会效益,需要一定的备件库存进行保障。但是如果备件库存结构不合理,会导致备件保障效能的下降或资金的浪费,在这种情况下,石化企业在备件库存优化方面存在较大的空间。优化的方向: 1) 在保持现有总体服务水平的前提下,降低备件库存的总库存,以释放积压资金的占用;2) 在保持现有总备件库存水平的前提下,有效优化备件库存结构,提升备件的服务水准,实现更高的保障效能。

目前大部分的石化企业都实施了企业资源规划系统(ERP),生产装置的设备检维修、备品配件物资的消耗、采购和库存等核心业务,都已经全面纳入了ERP的管理,积累了丰富的备件需求、计划、采购、库存和消耗的历史数据。如果能借鉴国际先进的备件库存管理理论和方法对此类数据进行仔细地分析,可以帮助企业寻找备件管理方面存在的问题和提升的空间,建立合适的备品配件管理模型,从而有助于持续地提高备件服务水平并优化库存结构。

2 备件库存优化的计算模型

2.1 备件需求

石化企业在设备维修工作中,为缩短维修时间,根据设备的磨损规律和零件使用寿命,将设备中容易磨损的各种零部件,事先加工、采购和储备好,做备件处理保证企业设备的正常运转。由于备件的库存策略与低值易耗品、工程材料、成套设备等常见采购物资之间存在显著的区别,因而在研究石化企业备件储备问题时,还需要将突发性的备件需求与计划性的维修维护产生的备件需求区分对待。突发性维修对于备件的需求,通常是通过备件的安全库存来满足;而计划性的维修,则完全可以在装置大修之前排定详细的备件需求计划,从而预先进行针对性的采购。这样可以针对性地分析偶发性的、无法准确计划和预料的备件随机需求,以有效地减少不必要的备件储备。

备件服务水平是衡量备件保障效能最常用的指标之一,备件消耗存在非常大的随机性,但其消耗服从特定的概率分布。具体的备件需求分布需要运用统计学的方法进行确定,在工程实践中,对给定一段较长期间内的备件消耗进行观察,备件的消耗规律近似正态分布或泊松分布。在备件库存数量一定时其能满足该备件消耗的几率,即为该备件在特定库存下所对应的服务水平。

长期的研究发现,备件服务水平和备件库存之间的关系,其实也是统计学问题,笔者按照备件需求符合泊松分布或正态分布为前提,优化并总结出利用备件历史消耗数据、备件采购价格、备件采购提前期等参数来计算备件的安全库存、再订货点和再订货量等参数的计算模型。

2.2 件安全库存的计算模型

1) 在泊松分布下最优的安全库存水平的计算模型为

(1)

式中:SS1——泊松分布下备件的安全库存水平;ROP——备件的重订货点;μ1——备件需求所满足的泊松分布的均值,即在备件的采购提前期内对备件的需求均值;LT——备件采购提前期;z——服务水平或备件保障率所对应的相应的安全系数;σL——备件采购提前期的偏差。

2) 在正态分布下最优的安全库存水平计算模型为

(2)

式中: SS2——正态分布下备件的安全库存水平;σ——备件需求的标准偏差;μ2——备件需求所满足的正态分布的均值。

2.3 重订货点的计算模型

在确定了备件的安全库存以后,下一步需计算ROP。ROP是指当采用连续盘点的库存控制策略时,库存量下降到某个预先规定的数量,需要进行备件采购补充时的库存值。

1) 在计算ROP时,泊松分布下的ROP的高低取决于备件要求的服务水平P值和μ1值。泊松分布下ROP按下式确定:

(3)

式中:P——需要备件时可以从库房里得到备件的概率,即服务水平或备件保障率。

2) 正态分布下ROP的高低取决于SS2和μ2的大小。正态分布下的ROP按下式确定:

ROP=μ2LT+SS2

(4)

2.4 重订货量的计算模型

在计算重订货量时,经济订货量(EOQ)是一种非常经典的计算方法,它综合考虑了库存持有成本和采购成本的平衡。EOQ按下式确定:

(5)

式中:EOQ——备件的经济订货量;S——备件的采购成本;D——备件的年需求量;C——备件的单价;ICC——备件的库存持有成本。

对于一些低值易耗的备件,出于简化管理的目的,也可以直接将重订货量设置为至少满足未来一段时间的消耗,简记为AOQ。

AOQ=μT

(6)

式中:μ——备件需求的均值;T——重订货量所要满足消耗的时间。

3 备件库存优化模型应用案例分析

3.1 备件管理的诊断和分析

该计算模型在南京地区某大型炼化企业进行了实施,取得了很好的效果。

该企业借鉴国际先进理念对备件管理现状进行了详细的业务诊断,发现存在一定问题。该企业备件库存规模大、金额高,周转却十分缓慢。其中,积压5a以上和7a以上物资是库存的主体,长期无动态,个别备件甚至从未被使用过,但是却占用着大量的库存资金,约占全部备件库存金额的60%,给正常的备件储备造成了沉重的压力。经过定量测算,发现相当部分备件的服务水平远远超过实际需要的水准,造成库存水平急剧上升;而另外一部分备件的服务水平则低于平均,保障效能不足,存在潜在的缺货和运营风险。导致该类情况发生的因素很多,也非常复杂,主要原因如下:

1) 历史库存包袱。由于该企业以前实行的是分厂备库的库存管理模式,各厂独立进行储备,根据自身生产需要制订储备定额,并有专项的备件预算。随着业务发展、技术革新、设备改造、装置升级,很多备件已失去了使用价值,但是缺乏持续的备件状态评估和有效的评估手段,造成使用部门不敢用,也不愿意用。

2) 大库存保供应思想。炼油化工企业是流程式生产企业,对生产的连续性要求非常高,生产一体化、长周期运行的特点决定了备件缺货成本高昂,因而在传统的管理模式下,保障供给是供应部门的首要职能,特别是在无法定量评估风险的情况下,为应付不测,往往准备了大量的库存。

3) 需求计划提报不准确。使用单位在提报需求时,更多是从主观经验出发,对备件的消耗规律没有数据统计,因而不能对备件的需求进行比较准确的预测。

针对上述问题,该企业一方面宣传科学备件管理的理念,同时引入了适合该企业进一步提升备件管理水平的一套科学备件管理方法和工具。

3.2 备件库存优化模型的建立和应用

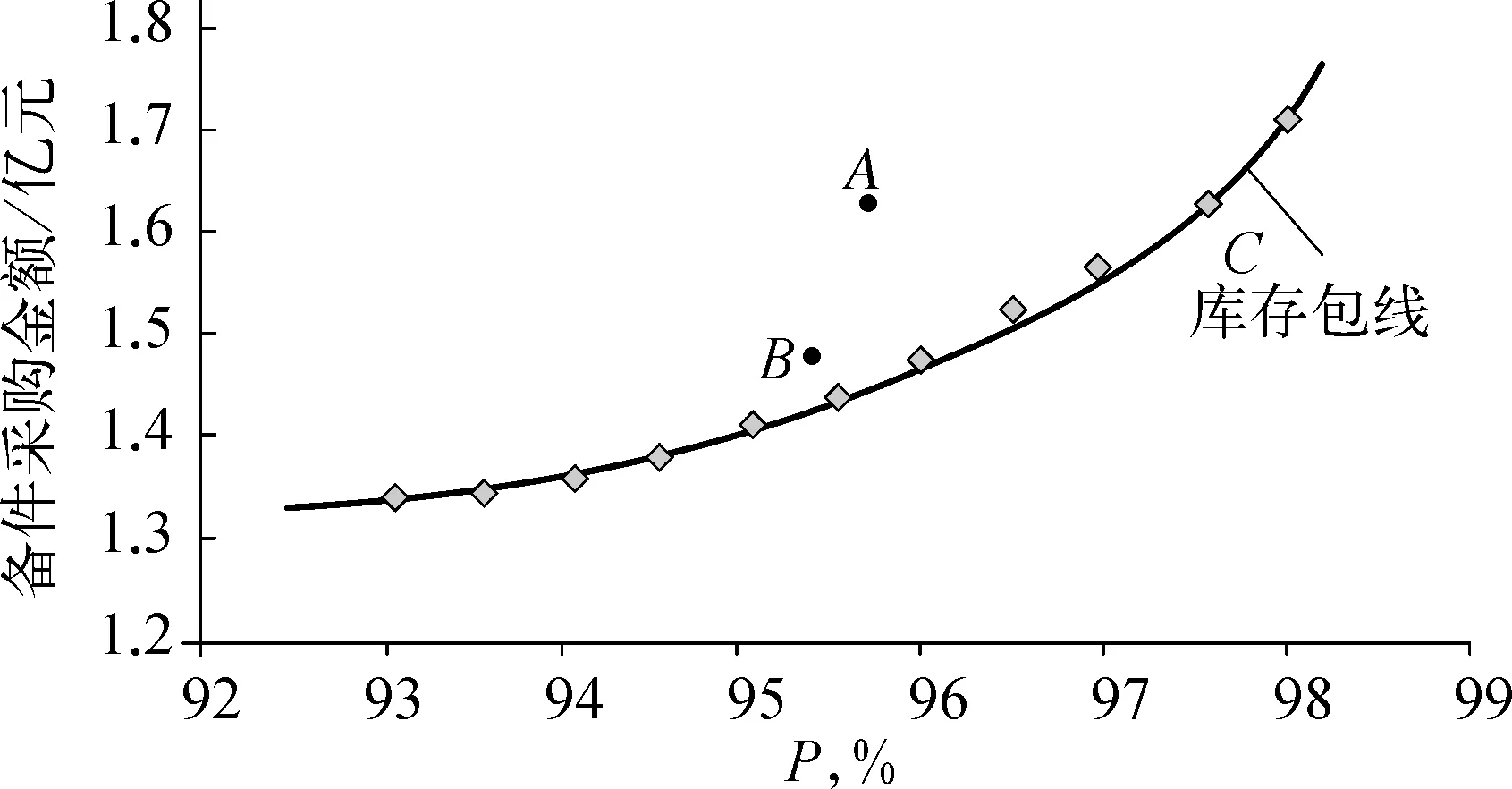

该企业以第2节描述的理论公式和方法为基础,重点选择了若干类的备件物资,利用ERP中的备件实际消耗数据对其消耗规律进行建模分析,计算出每一个备件的最佳储备数量和金额,从而计算出该企业最优的物资备件库存储备的包线,如图1所示。

从图1可以看出,优化的备件储备数量和金额与企业要求达到的备件服务水平相关联。每一个可能的目标服务水平值,均对应一个合理的备件储备数量和金额,从而形成了一个备件库存总额与备件保障效能最优的包线,在该包线上的每一个点,对该企业来说都是最优化的。依据该备件库存包线,企业可以根据备件储备的预算来确定需要的备件库存和所能达到的保障效能;反之,也可以根据所需要达到的备件保障效能(即特定的服务水平)来确定需要投入的库存预算;更重要的是该库存包线可以用来对现有的备件库存进行优化,消峰填谷,即将多余的备件库存资金释放出来,同时补充那些与目标保障效能不符的备件库存,从而实现库存结构的总体优化,综合提升保障效能。

图1 某大型炼油化工企业的备件库存包线

经过模型计算发现,目前该企业所选取的若干大类备件中,其总库存金额为16 164万元,而达到的综合保障效能,即服务水平为95.14%。从图1可以发现该点所对应的位置,在该包线的左上方,说明该企业的备件库存较高,而取得的保障效能却相对较低,因而存在很大的优化空间。按照包线的计算结果,最佳的备件储备金额是14 484万元,对应95.14%的服务水平;或者是16 164万元的备件储备,对应97.52%的服务水平。因此,该企业可以通过备件库存结构的优化,实现在目前库存水平的前提下,提升备件的综合保障效能,从95.14%提升到97.52%;或者在保持现有服务水平95.14%的前提下,降低备件库存金额,从16 164万元降低到14 484万元,从而释放大约1 680万元的库存资金。

4 备件库存优化模型对ERP应用水平的提升

基于科学成熟的备件管理模型和方法确定企业合理的备件物资储备清单和储备数量,不仅可以定量地对企业备件库存、服务水平以及两者之间的联动关系进行缜密的分析和测算,寻找到可以优化改善的空间,提升服务水平,优化库存结构,而且可以直接用来对企业的备件管理策略、流程、ERP功能等进行完善和提升,使得企业备件管理摆脱靠以经验为主进行手工计划提报并采购的模式,采用基于储备目录为基础的ERP自动建议补货计划和采购的模式。

采用ERP自动根据备件储备目录管理补货计划,可以在ERP中维护相应的MRP参数,由ERP自动根据备件的安全库存、再订货点和订货数量等参数设置,结合备件的消耗,自动建议采购计划实施补货,从而始终将备件的库存储备维护在与希望达到的服务水平或保障要求相适应的水平上。这种方式不仅可以节省计划手工提报、数据检查和平衡的大量工作,更重要的是可以显著提高备件的保障效能,优化备件库存结构。考虑到石化企业的生产规模,备件优化的潜在经济效益将是非常显著的。

5 结束语

备件消耗具有很大的随机性,同时也服从特定的消耗分布,采用统计学的方法来分析和计算备件的服务水平和储备已是一项成熟的技术。石化企业实施ERP后积累了大量备件的消耗数据,根据此类数据可模拟出备件消耗分布近似于泊松分布还是正态分布,再结合文中提出的备件库存优化模型得到备件的安全库存、重订货点和重订货量,从而优化备件库存结构。由于石化企业的生产规模,备件优化的潜在经济效益非常显著,因而该备件库存优化模型具有较好的推广价值。

参考文献:

[1] KENNEDY W J, PATTERSON J W, FREDENDALL L D. An Overview of Recent Literature on Spare Parts Inventories[J].International Journal of Production Economics, 2002(76): 201-215.

[2] 赵敏,崔南方.备件库存模式与控制策略研究[J].科技进步与对策,2004(04): 57-61.

[3] 王林,曾宇蓉.连续生产模式下的备件物流运作研究[J].物流技术,2004(11): 32-34.

[4] HUISKONEN J. Maintenance Spare Parts Logistics: Special Characteristics and Strategic Choices[J]. International Journal of Production Economics, 2001(71): 125-133.

[5] LEONARD F. Five Popular Probability Density Functions: A Comparison in the Field of Stock-Control Models[J]. Journal of the Operations Research Society,1980(31): 937-942.

[6] 袁文彬,朱建新,庄力健,等.基于风险的石化备件库存优化技术研究及工程应用[J].石油和化工设备,2012(06): 5-8.

[7] 刘颖,刘猛,关宇.油田企业优化备件管理的设想[J].石油矿场机械,2007(03): 64-67.

[8] 李武胜.备件需求预测技术综述[J].物流技术,2007(08): 30-33.

[9] 曲立,徐远.国外备件库存管理新趋势[J].管理纵横,2006(09): 63-65.

[10] 单志伟,刘福胜.备品备件需求确定方法探讨[J].装甲兵工程学院学报,2005(03): 1-4.