定子吊装设备超载施工应力监控与分析

2014-09-10朱晨

朱晨

(华电郑州机械设计研究院有限公司,郑州 450015)

1 问题的提出

某燃煤电厂机组检修时,需要对质量为310 t的发电机定子进行吊装施工。电站厂房内有2台额定起吊质量为80 t的桥式起重机,不能满足定子吊装需要。按电站桥式起重机的安全使用要求,施工载荷不能超过额定载荷,在样机的型式试验中最大试验载荷也只达到1.25倍额定载荷,此次施工载荷远远超出设备的额定承载能力,属于超载施工。由于这种超载施工的频次非常低,如果采购新的起重设备,从时间、经济等方面考虑都不合算。为了充分利用有限资源,经过核算,可通过增加搁置梁、抬吊扁担、液压顶升装置等,将2台桥式起重机改造成1台定子专用吊装设备(如图1所示)。理论上吊装施工是可行的,但吊装设备安全系数较低,对于设备的使用者来说有很大的风险,因此,如何保证施工中吊装设备结构的安全是工程应用中必须解决的问题。采用电阻应变测量法对定子吊装设备进行施工应力监控,及时掌握吊装过程中设备结构的受力情况以确保重要受力部位的安全,不失为解决问题的有效途径之一。

2 测试方法

吊装过程中吊装设备需要长距离移动,若采用传统的有线式应变测量仪,不仅不能满足测试的要求,而且测试人员的安全也得不到保障,因此选用DH3819无线静态测量系统,避免了设备长距离移动对导线信号的影响,同时保证了测试人员的安全。应变计是应变数据采集的敏感元件,选择适宜的应变计是准确测试的前提。考虑到定子吊装设备主要为正轨箱形梁结构,主要受力方向单一、明确,选用BE120-4AA(11)型单向电阻应变计,酚醛-缩醛基底,康铜箔制成,全密封结构,可温度自补偿,柔韧性好,粘贴方便,性能稳定,电阻为120 Ω,灵敏度系数为2.17。为了降低温度对测试结果的影响,测量系统采用多点温度补偿,在测点相对集中的位置设置温度补偿片。

3 测点受力分析

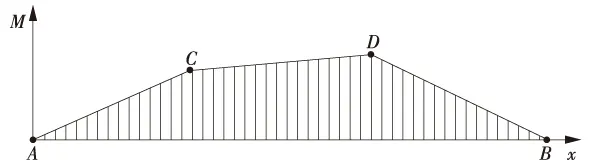

吊装设备结构对称,以单根主梁进行受力分析。根据吊装设备实际受力情况,将定子吊装设备主梁简化为简支梁结构,受力简图如图2所示,吊装时载荷通过C,D点施加于主梁,弯矩图如图3所示。

图2 主梁受力简图

图3 主梁弯矩图

燃气轮机定子总质量为310 t,载荷通过4根搁置梁,共8个受力点传递给主梁。图2中:FA,FB分别为A,B点的支反力;FC,FD分别为施加于C,D点的载荷,FC=FD=379.75 kN。

由静力平衡方程

∑MB=0 ,

FC×17 750+FD×8 750-FA×25 500=0 ,

∑MA=0 ,

FB×25 500-FC×7 750-FD×16 750=0 ,

求得支反力FA=394.6 kN,FB=364.9 kN。

由图3可知,D点所受弯矩最大,MD=FB×8.75=3 192.875 kN·m,主梁D点位置截面如图4所示。

图4 主梁D点位置截面示意

则抗弯截面系数

式中:b1为翼板宽;h1为主梁总高;b2为翼板宽与2倍腹板厚度差,b2=b1-2δ;h2为腹板高。

σmax=MD/W=97.64 N/mm2。

由计算结果可知:在定子吊装施工过程中,载荷应力较大的截面位于C,D两点,其中D点位置截面的应力最大,为97.64 N/mm2。主梁材料为Q235A,屈服强度σs=235 N/mm2[1],许用应力[σ]=σs/n=158.78 N/mm2(n为安全系数,取1.48)[2]。

合应力σ1=σmax+σ0=153.64 N/mm2(σ0为自重应力,取56 N/mm2)。

σ1<[σ],理论计算可行。

4 测点布置

根据GB/T 3811—2008《起重机设计规范》的要求,安全系数n取1.48,考虑到特种设备使用的危险性较大,实际设计中安全系数n一般取2~5,甚至更大。由此可以看出,此次吊装设备安全系数的安全裕度不大,风险较高,故在主梁2个危险截面共布置10个测点。应力测试布点截面示意图如图5所示,应力测试布点位置示意图如图6所示。应变计栅丝方向平行于主梁轴线方向,与受力敏感方向一致,粘贴于腹板对应的翼缘板处。

图5 应力测试布点截面示意

图6 应力测试布点位置示意

5 测试结果与分析

此次吊装施工过程中吊装设备的起升、行走速度很低,设备的振动频率不高,故采用静态应变仪进行测试,采样频率为1 Hz。测试工况:吊装设备在起吊点吊起定子至离地1 500 mm位置,然后同步运行至前方40 m处的平板车位置,之后缓慢卸载至平板车上。吊装设备加载前,打开测量仪器预热30 min,平衡各通道后进入测量状态。测试的关键点为设备完全吊起定子的时刻,此时载荷全部施加于主梁上,为最危险工况,测试数据见表1。由表1可以看出:

(1)各测点的载荷应力小于许用应力,判定结构的承载力满足要求;

(2)测试结果与计算结果一致,即1-1测试截面的应力小于2-2测试截面的应力,2-2测试截面为最危险截面;

(3)实际吊装过程中,结构的最大载荷应力点为2-2测试截面的测点8,应力值为92.12 N/mm2,为拉应力;

(4)吊装设备的实际应力均小于理论计算应力,这是由于主梁结构内部的加强筋和隔板提高了主梁的强度;

(5)在理论分析中,同一截面内各测点的应力值是一致的,而在实际的测试中却有差异,产生这种差异的原因为:测点布置时,实际位置和理论位置有偏差;吊装过程中,4个起吊点的液压顶升装置起升速度有轻微不同步现象,使部分位置偏载。

表1 定子起吊应力测试数据 N/mm2

6 结论

(1)在超载吊装施工中,应力测试是提供设备结构安全信息的有效途径。

(2)实测数据表明,关键测点的最大载荷应力小于许用应力,因此吊装设备的选用是合理、安全的。

(3)通过对比计算结果和测试数据,实际受力趋势与计算结果相吻合。最大载荷应力值出现的位置与计算一致,位于2-2测试截面上。

(4)超载吊装施工在工程中时有发生,一般超载程度较小,但此次定子吊装超载程度较大,定子质量(310 t)超出原设备额定起吊质量(2×80 t)约1倍。经过分析、计算和合理的改造,采取应力监控手段,随时掌握设备结构安全信息,保证了超载吊装施工的顺利进行,充分利用有限的设备资源解决了工程建设中遇到的问题。

参考文献:

[1]GB/T 700—2006 碳素结构钢[S].

[2]GB/T 3811—2008 起重机设计规范[S].