热轧带钢中精轧区基础级自动控制系统的应用

2014-09-10闵海斌陕西钢铁集团汉中钢铁有限公司陕西汉中724200

闵海斌(陕西钢铁集团汉中钢铁有限公司,陕西 汉中 724200)

李养利(西北工业集团资本经营部,陕西 西安 710043)

霍福来(陕西钢铁集团汉中钢铁有限公司,陕西 汉中 724200)

当前,钢铁行业处于“黑色裂变”时期,国内带钢近期需求空间大和销售价格走势好等因素,迫使一些钢铁公司由一些单一的建材生产线进行转型,在原有的设备基础上只做少量的投资可形成带钢生产线,以应对市场风险,达到创效增效目的,从而实现效益最大化。生产线能否顺行和产品质量是否合格至关重要,作为关键控制环节之一的轧区基础自动化控制及活套自动控制显得尤为重要,现介绍某钢铁公司改造后的带钢生产线轧区自动控制及活套自动控制系统。

1 生产线工艺

某钢铁公司热轧带钢生产线中精轧区共设2立7平共9架轧机,中轧前设一台飞剪用于切头、切尾和事故碎断;轧件在中轧机组中设有六个电动活套实现无张力活套轧制,轧件经卷取、输出辊道、打包收集后,吊运入库。产品规格是带宽145-208mm,带厚2.1-3.25mm的热轧带钢。精轧机的出口速度最大12m/s,卷取机速度为14m/s。

图1 带钢轧制示意图

2 系统配置及网络

轧区电气传动系统采用西门子公司全数字直流调速装置6RA70 SIMOREG DC MASTER控制系统,自动控制系统采用西门子PLC S7系列。以下针对精轧区基础级自动控制系统作详细介绍。

本套系统由高性能稳定的工业控制计算机,西门子S7可编程序控制器(PLC)构成,辅以全分布式网络,CPU选用416-2DP,带有2个Profibus-DP接口。Profibus网是一种实时、开放性的工业现场总线网络,其传输速率采用1.5Mb/s,对于现场控制设备采用ET200M分布式远程I/O站,可完成过程信号采集、转换功能,其强大的通信能力和高速的运转速度保证了执行程序的快速性。PLC通过Profibus-DP网与远程I/O站及交流调速传动之间交换指令,完成自动控制功能。

人机操作及监控(HMI)采用“快速以太冗余技术”的工业以太网,网络传输速率为100Mb/s,能够在300ms内快速实现网络恢复,保证系统的可靠性,减少了设备的停机时间,实现人机接口与PLC之间的信息交换。

网络结构采用上位机,PLC一级控制系统和两层通信网络。人机接口监控系统操作站及工程师站主机采用工控机,在主操作台(MCT)设有操作员工作站,操作员站作为整个系统的人机界面,通过EtherNet网对现场设备进行过程监控,主要实现基础自动化系统的人机信息交换功能,采用西门子Wincc V6.2画面监控软件。Wincc能实现过程数据动态显示,包括:所有工艺参数的预设定及修改;轧制程序表的建立、修改、存储、调用、上装及下载;设定与反馈转速、力矩等信号的历史趋势记录;各种故障(事故停车)的报警显示、记录及打印;轧制状态显示画面;在线帮助画面等功能。

PLC采用西门子S7-400系列产品,CPU选用414-2DP,带有PROFIBU-DP接口,现场控制设备采用ET200M分布式远程I/O站,其强大的通信能力和高速的运转速度保证了执行程序的快速性。PLC通过PROFIBUS-DP网与远程I/O站及直流调速传动之间进行交换指令,实现控制要求。

3 二级自动化网络

该系统共设二级网络,其中PROFIBUS-DP网络又分为两路,为了确保调节柜有快速响应,以适应活套闭环和微张力控制时,各调节柜之间的大量数据传送,将主轧机和活套的调节柜联入PROFIBUS-DP(传动)网;对于操作台控制因传送数据较小故通过PROFIBUS-DP(远程站)网传输;上位机的数据采集和监控通过工业以太网进行网络传输;其控制级依次增高。

第1层由TCP/IP以太网通讯网络构成,进行数据传递、信号联络和通讯实现人机接口与PLC之间的信息交换,以太网采用总线型拓扑结构,主干网络传输介质采用光纤,支线网络传输介质采用双绞线,以保证以太网网络信息传输的可靠性,该网络通讯速率高(100Mbps)且抗干扰性能强。

第2层由2路网络构成,分别是PLC远程站之间的PROFIBUSDP网,PLC与调速传动系统(6RA70)之间的PROFIBUS-DP网。PROFIBUS网是一种实时、开放性工业现场总线网络,网络的通讯节点数量可灵活组态,网络的通信传输速率为1.5Mbps,最多可带32个工作站,采用双绞屏蔽电缆连接,PLC与传动间的各种控制信号和状态信息都可以通过网络实现。

4 主要控制功能及实现方式

中精轧机主要控制功能包括轧机主传动速度控制(单调增减速、联调增减速、微调增减速、正反转、停机等)、活套跟随轧机主传动实现自动起落套及套高闭环控制,各传动设备运行连锁等。

中精轧机控制的关键是轧机的速度控制和活套控制。

4.1 速度控制

中精轧机的速度控制是以成品机架—末机架为基准机架,保持其速度不变,并作为基准速度设定,其前面机架速度根据金属秒流量相等的原理,自动按比例设定,即

式中,hi为第i机架的出口轧件厚度,i=1,2…,n; vi为第i机架带钢出口线速度。

图2 轧区控制系统配置及网络构成图

由于存在前滑,实际带钢速度vi与轧辊速度v0i的关系为:

Vi=(1+ fi)v0i

式中,fi为机架前滑值。

当轧制道次改变时速度的变化,速度给定按照工艺提供的轧制参数表的原则进行。轧制前,轧机首先按照轧制参数表中所设定的速度运行,轧机轧辊检测到钢坯(电流变化)时,轧机通过补偿轧机咬钢跌转∆n来保证钢带头部的速度变化,通过传动系统的恢复时间和人工干预调节量,自动加速到轧制速度,当前一机架检测到无钢信号后,延时使后机架减速并发出落套指令,以防活套抛钢。卷取机的速度要与精轧末架轧机速度匹配,通过画面进行设定,一般卷取机的速度设定为比末架轧机速度高10%~20%。

4.2 活套控制

在轧制过程中,因动态咬钢速降及稳定轧制阶段总存在各种外部干扰,各机架之间速度匹配关系发生了变化,为了避免堆钢、拉钢现象,因此通过设置活套来实现机架之间速度的匹配,热轧机架间共设6个电动活套,电动活套作为大贯性环节,活套控制系统采用直流调速6RA70装置,其动态响应快、分辨率高,分辨率为0.00~650.00s,通过直流电机拖动。生产过程中,若连轧过程中套量过大,容易产生迭轧堆尾或甩尾拍击轧辊等情况,套量过小,产生拉钢轧制,产生质量事故。活套起落套控制,采用根据轧机咬钢电流信号自动进行控制,活套控制系统用张力控制,电机输出电流稳定,才能保证活套张力维持在恒定的水平,所以,通过6RA70调速装置系统内部调整,直接把给定加在电流环直接作用于输出。给定信号必须要有起套、落套、张力投入三个。

4.2.1 活套的控制方式

结合工艺要求和现场实际将活套设为三种控制方式,便于操作台操作。

(1)手动方式:手动起、落套,张力恒定,活套不闭环控制,目的在于生产前进行试活套动作是否可靠。

(2)半自动方式:手动起、落套,张力恒定,活套闭环控制,目的在生产过程中自动控制活套效果不好时可进行手动干预活套控制。

(3)自动方式:自动起、落套,张力恒定,活套闭环控制,目的不需要人工操作和干预能自动实现预期的活套控制。

4.2.2 对活套的动态性能的要求

活套支撑器的一个周期是由起套、恒张力轧制和落套三个阶段组成。对于带钢热连轧生产工艺要求活套起套落套可靠迅速,为此就需要活套支撑器具有良好的动态性能。

(1)起套要求:根据热金属检测器有钢信号或主轧机的咬钢电流,系统通过上位机预期设定的活套高度,利用PROFIBUSDP网传到活套6RA70调速装置力矩控制命令,实现活套臂从机械位角起套,起套过程必须迅速,工艺要求起套在0.5秒钟内完成,否则,就会影响成品带钢的质量。

(2)恒微张力控制要求:当活套起套后,通过很短时间的闭环控制调节,活套辊与带钢之间无机械上的刚性接触,相互的“软接触”是依靠活套电机所产生的力矩来调节上升下降得以实现,使活套辊稳定在给定的活套高度位置上。

(3)落套要求:当带钢离开上游机架后,通过计算落套延时进行落套,工艺要求落套在1秒钟左右完成,活套辊可靠降到机械零位,以免碰到带钢引起堆钢事故。

4.2.3 活套的工作原理

热轧带钢中精轧区有6个电动活套,为了满足生产产品质量需要,保证恒定微张力轧制要求,采用活套闭环调节和速度级联系统来完成。机架间活套示意图如图3所示。

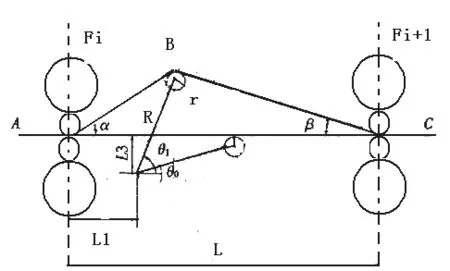

图3 机架间活套示意图

其中:θ为活套辊的摆角;0θ为活套辊在轧制水平线高度时活套辊摆角;L为带钢与上游轧机的水平夹角;α为带钢与下游轧机的水平夹角;β为相邻两轧机间的距离;L1为第i机架的中心线与活套轴中心的距离;L3为活套支撑器支点到轧制水平线的高度;R为活套支撑器的臂长;r为活套辊的半径。

4.2.4 活套套量的计算

对于活套套量的计算采用如下公式:

式中K为 由L1,R,L,L3和r所决定的常数。

在实际应用中,由于不同轧机机架需确定不同的K值,同时增加了调试难度,为此考虑到活套辊基本位于两架轧机的中间位置,于是得出:

本厂采用此方法对活套套量进行计算,调试方便,且更能满足活套高度控制系统的计算公式,由此计算活套误差是0.2%,完全满足生产要求。

4.2.5 活套高度控制

活套控制的关键是套高闭环控制,套高闭环控制与轧机速度有关,活套的实际位置检测通过安装在活套电机轴上的位置编码器取得。套高闭环控制就是通过检测活套器的实际位置,并与设定值进行比较,若有差值,调节上游机架的速度,使得套量保持在设定范围内。活套高度控制的关键是起套和落套控制。起套时,活套起的太早或太快,会导致带钢头部厚度和宽度变薄变窄。当活套发出起套指令时,且活套臂上升的角度为达到预设定值的70%时,活套的速度设定为100%,转矩限幅为最大允许值;当检测到活套角度大70%时,活套的速度设定改为15%,张力控制投入保证活套在起套时对带钢的冲击减小。落套时,如果活套落的太早或太晚,会导致带尾变厚和甩尾现象。为此在控制中采用了收小套控制,即在带尾离开前一机架时,降低活套高度设定值,从而减少机架间的套量,使活套在带钢离开机架前较快地落到初始位置。

5 应用效果

本系统于自投产运行以来,运行状态稳定可靠,大大降低了设备事故。同时,由于自动化控制精度高、活套控制精准,使产品的质量和产品大幅度提高,赢得了市场份额,取得了竞争优势,为企业取得了良好的经济和社会效益。

[1]熊新民. 自动控制原理与系统[M]. 北京: 电子工业出版社, 2003.

[2]廖常初. S7-300/400 PLC应用技术[M]. 北京: 机械工业出版社, 2005.

[3]刘玠, 杨卫东, 刘文仲. 热轧生产自动化技术[M]. 北京: 冶金工业出版社, 2006.

[4]孙一康. 带钢热连轧的模型与控制[M]. 北京: 冶金工业出版社, 2002.

[5]张殿华. 热带钢热连轧活套和张力的智能模型控制[D]. 沈阳: 东北大学, 2003.

[6]汪世彬. 带钢热连轧电动活套自动控制[J]. 轧钢, 2000, 017 (004) : 51.