Fabrication and Characteration of NiCr-NiSi Thin Film Thermocouples on CFCC-SiC Substrate*

2014-09-08MAXulunYUANWeizhengMABingheDENGJinjun

MA Xulun,YUAN Weizheng,MA Binghe,DENG Jinjun

(Key Laboratory of Micro/Nano Systems for Aerospace,Ministry of Education,Northwestern Polytechnical University,Xi’an 710072,China)

Fabrication and Characteration of NiCr-NiSi Thin Film Thermocouples on CFCC-SiC Substrate*

MA Xulun,YUAN Weizheng*,MA Binghe,DENG Jinjun

(Key Laboratory of Micro/Nano Systems for Aerospace,Ministry of Education,Northwestern Polytechnical University,Xi’an 710072,China)

NiCr/NiSi thin film thermocouples were fabricated on the surface of carbon fiber reinforced silicon carbide ceramic composites(CFCC-SiC).Structure of the sensor from bottom to top is sequentially CFCC-SiC ceramic substrate,SiO2buffer layer,Al2O3insulated layer and NiCr/NiSi thin film thermocouple layer.The static calibration result of the thin film thermocouples shows that the sensor has a stable thermal electromotive force output from 300℃to 700℃.The average Seebeck coefficient of the sensor is about 41.71 μV/℃,and its ultimate-use temperature is about 750℃.

thin-film thermocouples;ceramic composites;static calibration;seebeck coefficient;ultimate-use temperature

薄膜热电偶传感器由于采用微加工技术,具有热容量小、体积小、响应速度快、对待测部件破坏小以及对测试环境干扰小等特点。通过原位沉积将薄膜热电偶直接制备在基体表面,可准确了解热端部件表面温度分布状况,以优化其传热、冷却方案,为飞行器热端部件的设计及新型材料的研制提供可靠依据。美国航空航天局(NASA)从上世纪70年代开始一直致力于开发适用于高温热端部件表面瞬态温度测量的薄膜热电偶传感器,目前已在金属基及多种陶瓷表面制备出高性能薄膜热电偶[1-6]。国内高温测量领域研究起步较晚,上世纪90年代沈阳发动机研究所开始研究应用航空发动机涡轮叶片的薄膜热电偶[7],针对高温测量领域的新需求,非金属热电偶[8]及非接触式光纤传感器[9]也应运而生,但所制备的传感器性能与国外差距较大。目前国内对于高温薄膜热电偶的研究较少且多针对金属基材料[10-13]。随着航空航天需求的不断提高,陶瓷复合材料已经显现出巨大优势,其具有耐高温、低密度、高强度和高韧性等一系列优点[14],在航空发动机热端部件、航天飞机热防护系统和火箭发动机喷管等领域有广泛的应用前景。

本文针对新型连续纤维增韧补强碳化硅陶瓷基复合材料(CFCC-SiC),在陶瓷基底上制备NiCr/NiSi薄膜热电偶传感器。

1 陶瓷基薄膜热电偶的设计与制备

1.1 传感器结构设计

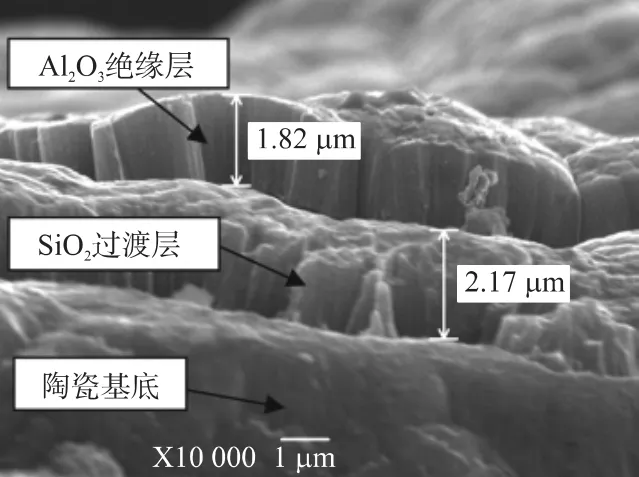

碳化硅陶瓷基复合陶瓷是热结构/功能一体化新型材料,但其表面存在大量裂纹与孔隙,同时SiC材料在高温下还具有导电性,因此本文设计了如图1所示的多层薄膜结构,薄膜热电偶传感器依次由CFCC-SiC陶瓷基底、SiO2过渡层,Al2O3绝缘层,NiCr/NiSi热电偶层组成。

SiO2过渡层的热膨胀系数为0.5×10-6/℃,小于CFCC-SiC基底(4×10-6/℃)及Al2O3绝缘层(8.2 ×10-6/℃),能够缓解基底与绝缘层之间的热应力集中;高温下熔融状态的SiO2呈粘稠状,还可填补陶瓷基底的裂纹和孔隙缺陷。

图1 薄膜热电偶结构图

1.2 传感器制备方法

1.2.1 基底预处理

实验采用的CFCC-SiC陶瓷基底由西北工业大学材料学院超高温复合材料实验室提供,为边长55 mm,厚4 mm的正方形陶瓷片。陶瓷内部为纤维状预制体,不适于抛光打磨。沉积薄膜前用丙酮、酒精和去离子水超声波清洗后,热板烘干备用。

1.2.2 多层薄膜沉积工艺

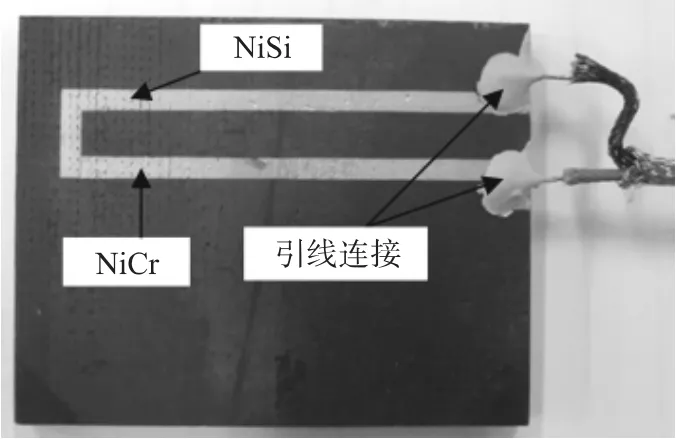

SiO2过渡层采用等离子增强化学气相沉积法(PECVD)沉积,主要工艺参数为:气体流量SiH4: N2O=65 sccm:130 sccm,工作压力3 Pa,功率200 W,沉积时间50 min,沉积速率约2.4 μm/h;Al2O3绝缘层采用射频磁控溅射法沉积,所用靶材为Φ80 mm× 3 mm的Al2O3靶材(纯度99.99%),主要工艺参数为:氩气流量100 sccm,工作压力0.6 Pa,溅射功率200 W,沉积时间1 000 min,沉积速率约90 nm/h; NiCr/NiSi热电偶层采用射频磁控溅射法沉积,靶材为Φ120 mm×5 mm的Ni90Cr10和Ni97Si3合金靶,采用硬掩膜方式沉积热电偶薄膜,掩膜选用1 mm厚铝板,电火花切割制作图形线条,通过夹具与基底结合。具体工艺参数为:本地真空1.0×10-3Pa,功率180 W,工作压力0.6 Pa,氩气流量60 sccm,溅射时间4 800 s,分4次溅射(每次间隔20 min冷却),沉积速率约为1.28 μm/h。所制备薄膜热电偶线条尺寸为50 mm×2 mm,热结点大小为2 mm×5 mm,引线连接区域大小为5 mm×5 mm。延长导线为K型标准热电偶,使用高温银粉导电胶在引线连接区域烧结固定。

图2 薄膜热电偶传感器实物图

1.3 表征及测试方法

薄膜热电偶静态标定在陕西省计量科学研究院进行,所用设备为卧式检定炉,采用比较法标定[15],标准温度由一等精度铂铑10热电偶测量,测量范围300℃~900℃,每100℃为一个测量点,薄膜热电偶输出信号由六位半电压表测量。

为测试所制备绝缘层和过渡层的稳定性,在10 mm×10 mm×4 mm的陶瓷基底上采用相同的工艺参数制备SiO2过渡层及Al2O3绝缘层。将制备的试样放置于马弗炉中,施加热载荷,最高温度分别为900℃、1000℃、1100℃,保温2 h后随炉冷却。

实验中采用扫描电子显微镜(SEM,JEOL JSM -6390A型)观察薄膜横断面及表面形貌。

2 结果分析与讨论

图3为所制备的薄膜热电偶传感器横截面结构,可以看出基底表面的薄膜覆形性良好且结构致密均匀,由于基底表面不平整,SiO2过渡层厚度约为2 μm,Al2O3绝缘层厚度约为1.5 μm,薄膜厚度满足制备要求。

图3 薄膜热电偶横截面SEM图像

由于各层薄膜间的热膨胀系数(CTE)相差较大,在热载荷下薄膜将产生较大的热应力,导致薄膜开裂、气泡甚至脱层[16],其将直接决定传感器的使用寿命和适用范围,故需测试多层薄膜结构在热载荷下的稳定性,为薄膜热电偶的静态标定提供参考。

图4为所制备试样分别在900℃、1 000℃及1 100℃下热处理后冷却至室温的表面显微形貌及SEM图像。在900℃下薄膜未出现明显裂纹,表面大部分致密而连续,但仍有微裂纹存在;而在1 000℃和1100℃下,薄膜表面出现大量裂纹及大面积的翘曲和脱层,致使传感器与基底分离而失效。因此可知传感器的热稳定温度约为900℃。

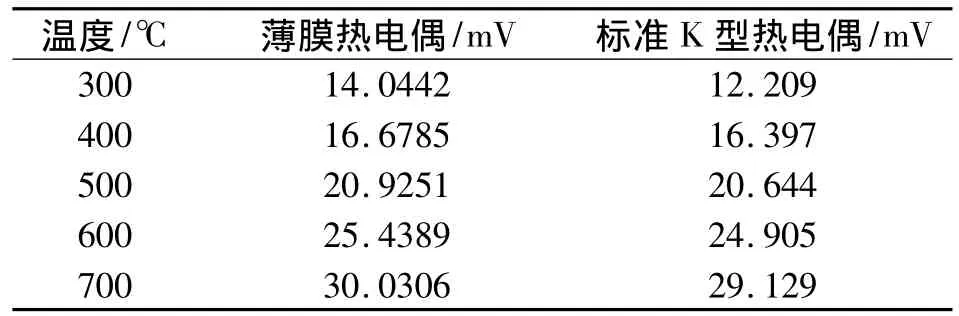

极限使用温度是热电偶传感器的一个重要参数,传感器根据其极限使用温度划分适用范围,并作为预估使用寿命的参考因素。整个静态标定过程约4 h,当温度达到750℃左右时薄膜热电偶仍有稳定输出,之后随着温度的升高,热电动势输出不稳定,无法获得标定数据,可知其极限使用温度约为750℃,由于标定系统设定为每100℃为一个测量点,因此最高标定温度为700℃。静态标定结果如表1所示。

图4 不同温度循环下的试样表面光学显微形貌(左)及SEM图像(右)

表1 NiCr/NiSi薄膜热电偶静态标定结果

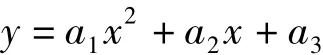

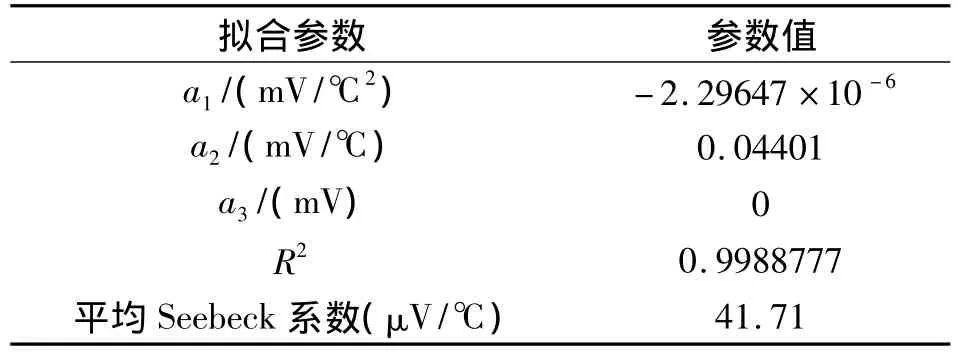

对标定数据进行线性最小二乘法拟合[17],取阶次为2,拟合结果可表示为:

其中y为热电动势,x为工作端温度,a1、a2、a3为拟合多项式系数,由于标准K型热电偶在0℃时输出电压为0,因此拟合曲线需过原点。

图5 热电偶输出特性曲线

薄膜热电偶输出特性曲线如图5所示,多项式拟合参数如表2所示。可知所制备NiCr/NiSi薄膜热电偶在700℃以内具有良好的线性度,通过计算拟合曲线在各温度点处的斜率可得其平均赛贝克系数约为41.71 μV/℃,略大于标准K型热电偶的塞贝克系数(41.1 μV/℃),两者相差仅1.5%。当使用K型标准热电偶作为NiCr/NiSi薄膜热电偶的延长导线时,其对薄膜热电偶热电性能的影响较小。

表2 多项式拟合参数表

尽管拟合结果显示所制备的薄膜热电偶平均热电性能与K型标准热电偶较为接近,但由静态标定结果可知薄膜热电偶测量值与K型热电偶标准热电势并不完全一致,且在300℃时相差较大,分析其原因主要有以下两个方面。首先,K型热电偶在250℃~600℃范围内使用时,由于其NiCr电极合金发生特有的晶格变化,形成不均匀的短程有序结构,出现所谓的K状态,引起传感器热电动势输出不稳定[18]。其次,本文在传感器制备过程中采用磁控溅射技术沉积热电偶层,由于NiCr/NiSi合金的溅射产额存在差异,这会导致所沉积的薄膜中各元素的比例与靶材不同而发生成分偏析[19],影响薄膜热电偶的热电性能。通过对所制备的NiCr/NiSi热电偶层薄膜进行EDS分析,可得薄膜中各合金成分的质量比为Ni∶Cr=86.98∶13.02,Ni∶Si=95.69∶4.31,与靶材成分接近,但仍与标准K型热电偶的名义成分比(Ni90Cr10:Ni97Si3)有差别。因此,合金的晶格变化及薄膜成分偏析都会导致薄膜热电偶热电动势输出不稳定而偏离标准值,并最终影响其赛贝克系数的大小。

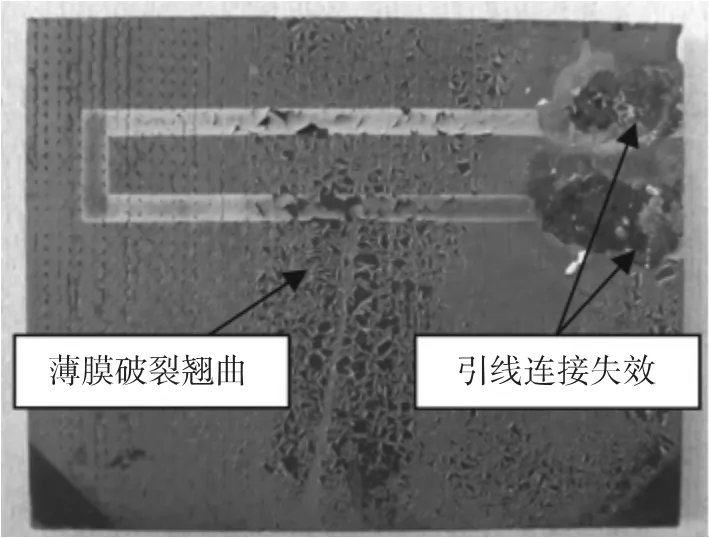

标定后薄膜热电偶随炉冷却,冷却至室温后观察传感器表面形貌,如图6所示。由于基底表面质量不均匀,发现薄膜热电偶传感器中间区域出现部分薄膜破裂翘曲,同时电连接区域的导电胶也与基底分离、脱落,导致器件失效。

图6 标定后的薄膜热电偶

3 结论

本文在碳纤维增韧补强碳化硅陶瓷复合材料表面制备了NiCr/NiSi薄膜热电偶。所制备薄膜热电偶在300~700℃范围内具有稳定的热电动势输出,平均Seebeck系数为41.71 μV/℃,比标准K型热电偶(41.1 μV/℃)略大,两者相差仅1.5%,显示出良好的热电性能,其极限使用温度约为750℃。由于采用金属材料做为薄膜热电偶的敏感单元,易受氧化反应的影响而产生劣化现象,导致薄膜热电偶传感器寿命较短且热电动势输出不稳定。针对实验中所存在的问题,需要对传感器结构进行进一步优化,提高敏感单元的抗氧化能力,以适应更高温度下的瞬态温度测量。

[1]Grant H P,Przybyszewski J S.Thin Film Temperature Sensor[J]. NASA STI/Recon Technical Report N,1980,80,17425:1-66.

[2]Niska R H.Fabrication and Use of Thin‐Film Thermocouples on Nonmetallics in Gas Turbine Engines[C]//TEMPERATURE:Its Measurement and Control in Science and Industry;Volume VII; Eighth Temperature Symposium.AIP Publishing,2003,684(1): 541-546.

[3]Wrbanek J D,Fralick G C,Zhu D.Ceramic Thin Film Thermocouples for SiC-Based Ceramic Matrix Composites[J].Thin Solid Films,2012,520(17):5801-5806.

[4]Holanda R.Thin Film Thermocouples for High Temperature Measurement on Ceramic Materials[C]//Measurement Technology for Aerospace Applications in High-Temperature Environments.1992,1:81 -96.

[5]Wrbanek J D,Fralick G C,Farmer S C,et al.Development of Thin Film Ceramic Thermocouples for High Temperature Environments[C]//40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit,AIAA.2004,3549:11-14.

[6]Lei J,Will H A.Thin-Film Thermocouples and Strain-Gauge Technologies for Engine Applications[J].Sensors and Actuators A: Physical,1998,65(2):187-193.

[7]安保合.薄膜温度传感器的研制及应用[J].推进技术,1992,10(1):63-67.

[8]马玉真,段发阶,王新华,等.非金属热电偶在高温探测中的应用研究[J].传感技术学报,2005,18(2):337-340.

[9]王宏亮,张晶,乔学光,等.一种耐高温光纤Bragg光栅温度传感器[J].传感技术学报,2008,21(6):964-966.

[10]Cui Y,Yang D,Jia Y,et al.Dynamic Calibration of the Cutting Temperature Sensor of NiCr/NiSi Thinfilm Thermocouple[J].Chinese Journal of Mechanical engineering,2011,23(2010):1-5.

[11]王从瑞,蒋洪川,陈寅之,等.功能-结构一体化NiCr/NiSi薄膜热电偶的制备[J].测控技术,2011(10):1-4.

[12]赵文雅,蒋洪川,陈寅之,等.金属基Pt/ITO薄膜热电偶的制备[J].测控技术,2013,32(4):23-25.

[13]Chen Y,Jiang H,Zhao W,et al.Fabrication and Calibration of Pt -10%Rh/Pt Thin Film Thermocouples[J].Measurement,2014,48:248-251.

[14]张立同.纤维增韧碳化硅陶瓷复合材料:模拟,表征与设计[M].化学工业出版社,2009:32-33.

[15]李付国,黄吕权,解亚军,等.薄膜热电偶动态特性研究[J].仪器仪表学报,1996,17(3):316-319.

[16]John D,Harles A.A Multilayered Thin Film Insulator for Harsh Environments[J].NASA/TM,2006,21(1873):1-6.

[17]陈敏,马丽.传感器特性曲线的一种拟合方法[J].传感器技术,2003,22(1):38-40.

[18]黄泽铣.热电偶原理及其检定[M].中国计量出版社,1993: 85-86.

[19]崔云先.瞬态切削用NiCr/NiSi薄膜热电偶测温刀具研究[D].大连理工大学,2011:64-65.

马旭轮(1989-),男,硕士研究生,主要研究方向为陶瓷基薄膜热电偶,maxulun19890214@163.com;

苑伟政(1961-),男,长江学者特聘教授,博士生导师,主要研究方向为微机电系统、精密制造技术等,yuanwz@nwpu.edu.cn;

马炳和(1972-),男,教授,博士生导师,主要研究方向为航空应用微系统、MEMS设计;

邓进军(1978-),男,副教授,主要研究方向为微机电系统技术。

CFCC-SiC基底NiCr/NiSi薄膜热电偶制备及性能研究*

马旭轮,苑伟政*,马炳和,邓进军

(西北工业大学,空天微纳系统教育部重点实验室,西安710072)

在碳纤维增韧补强碳化硅陶瓷复合材料(CFCC-SiC)表面制备了NiCr/NiSi薄膜热电偶。传感器结构自下而上依次为CFCC-SiC陶瓷基底、SiO2过渡层,Al2O3绝缘层及NiCr/NiSi热电偶层。对所制备传感器进行了静态标定,其在300℃~700℃范围内具有稳定的热电动势输出,平均Seebeck系数为41.71 μV/℃,传感器极限使用温度约为750℃。

薄膜热电偶;陶瓷复合材料;静态标定;塞贝克系数;极限使用温度

TP212.1

A

1004-1699(2014)03-0304-04

2014-01-02修改日期:2014-02-26

C:7230M

10.3969/j.issn.1004-1699.2014.03.005

项目来源:国家自然科学基金青年科学基金项目(51105317)

猜你喜欢

杂志排行

传感技术学报的其它文章

- Design and Implementation for Diarrheic Shellfish Poison Detection Based on Electrical Cell-Substrate Impedance Sensing*

- A Design of ECG Signal Monitoring System Based on Intelligent Terminal

- A Study of Multi-Channel sEMG De-Noising and Aliasing Removal*

- Analysis of Temperature Characteristic and Design of Interface ASIC Based on Ring Schottky Diode for MEMS Gyroscope*

- Fluxgate Magnetometer with Low-Cost and High-Resolution Based on ARM*

- Design and Fabrication of a Ultra Wideband Capacitance MEMS Switch