某地面电子设备的热设计

2014-09-08张学新

张学新

(中国电子科技集团公司第三十研究所, 四川 成都 610041)

某地面电子设备的热设计

张学新

(中国电子科技集团公司第三十研究所, 四川 成都 610041)

文中结合设备实际,阐述了某地面电子设备的热设计,提出了一种理论分析与软件仿真相结合的设计方法。通过理论分析与计算确定机箱的结构模型,选择合理的散热方式,确定散热布局,并选择风机。文中还详细介绍了利用Icepak软件对该散热方案进行建模、环境参数设置、网格划分和求解等仿真计算的过程,根据仿真结果确认设计的有效性。这种理论计算与软件仿真相结合的设计方法,能明显提高设计效率,是一种有效的设计方法,对电子设备的热设计具有一定的参考价值。

电子设备;热设计;仿真分析;Icepak软件

引 言

随着电子技术和制造工艺的飞速发展,集成电路的体积越来越小,功能越来越强,热流密度越来越大,散热问题变得十分突出。据统计,电子设备的失效问题有55%是因温度超过规定值而导致的。随着温度的增加,电子设备的失效率呈指数增长趋势[1]。为保证电子设备在相应的工作环境中长期、稳定地工作,热设计是必不可少的重要环节[2],科学合理的热设计方法变得十分重要。传统电子设备的热设计方法是根据设计者的经验确定设计方案,利用经验公式进行估算,再通过试验进行验证,并根据试验结果进行优化,最后重新设计生产。该设计方法计算结果准确性较差,设计周期较长,研发成本较高[3]。电子设备的热设计软件能快速验证热设计方案,减少后期试验验证的工作量,提高成功率。如果采用理论分析与计算确定设计方案,软件仿真分析进行方案验证,就能够极大地提高设计效率。

1 总体设计

根据设备的研制要求,综合考虑功能需求、地理气候、机械环境和使用对象等各项指标,按照通用化、模块化的设计原则,形成结构草案。机箱基本的外形尺寸为440 mm × 425 mm × 262 mm (不含把手和连接器),内部安装有13个功能单元,相对均匀地分布在机箱内,各功能单元通过无源背板实现电气互联。设备的总功耗为712 W,热功耗为352 W。

1.1 热设计分析

该设备作为交换系统中的核心设备之一,要求在-10 ℃~45 ℃范围内无间断工作,因此必须保证其可靠性。考虑经济因素,选用能够在-10 ℃~85 ℃区间内正常工作的电子元器件,那么设备的允许温升为85℃-45℃ = 40 ℃。但若电子元器件长期工作在高温状态下,其寿命就会缩短,可靠性就会降低。因此,热设计就要保证电子元器件的工作环境不超过85 ℃,通过合理设计使其稳定工作在较低的温度范围内。

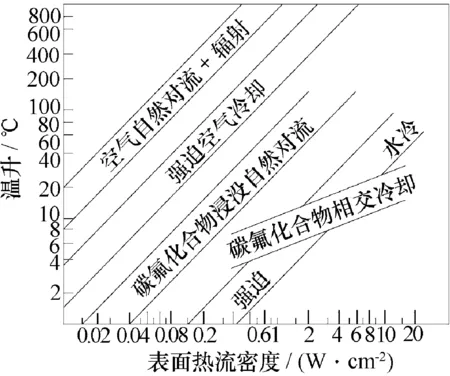

1.2 冷却方法的选择

电子设备的热设计,首先要从确定元器件或设备的冷却方法开始[4]。常用的冷却方法有自然冷却、强迫冷却和蒸发冷却。冷却方法的选择直接影响到元器件或设备的组装设计、可靠性、质量和成本,既要满足电气性能要求,又要满足可靠性指标的要求。冷却方法可以根据允许温升和热流密度的选择图来确定,如图1所示。设备的热流密度为352/(2 × 44 × 42.5 + 2 × 44 × 26.2 + 2 × 42.5 × 26.2)= 0.103 W/ cm2。将温升40 ℃和热流密度0.103 W/ cm2对应到图1可得,散热方式为强迫空气冷却。

图1 按热流密度、温升选择冷却方法

1.3 结构布局

在进行结构设计时,应充分考虑内部空间和强迫空气冷却的方式,将设备设计成箱筒式结构,前、后面板可拆卸,箱体由上下左右4块铝板焊接成一体,如图2所示。各功能单元安装在箱体内部的滑轨支架上,在支架下部安装2个由轴流风机组成的抽风风机组,在前面板下部开设进风孔,在后面板上部开设出风孔,安装由轴流风机组成的排风风机组。抽风风机组就可以强迫外部空气进入箱体,产生空气对流,再由排风风机组将热空气排出,这样周而复始,形成强迫热交换,确保各功能单元和设备正常工作。

图2 结构布局

2 散热设计

通常在强迫风冷时,辐射和自然对流散热量约占总散热量的10%[4]。设备采用强迫空气冷却,需要冷却空气带走的热功耗为352 × 90% = 316.8 W。根据热平衡方程,计算空气流量:

式中:Qf为冷却空气流量,m3/s;Φ为发热量,W;ρ为空气密度,kg/m3;cp为空气比热,J/(kg·℃);Δt为冷却空气的进出口温差,℃。

设备的环境温度为45 ℃,取进出风口温差Δt=10 ℃,定性温度tf=(45+55)/2=50 ℃,空气的物性参数ρ=1.06 kg/m3,cp=1 005 J/(kg·℃)。将参数代入热平衡方程计算可得:

0.029 7 m3/s

由于机箱体积较大,进出风口受到电磁兼容等设计因素的限制,风道受到元器件、结构件的阻挡,风机就会受到较大风阻,因此在选用风机时,必须保证足够的余量,初步选定型号为BP802548HL的风机,其特性曲线如图3所示,最大风量为0.0264m3/s,风压为73.552 5 N/m2。风机并联时,总风量为单个风机风量之和,风压为单个风机的风压。根据工程经验和风机特性,风机的工作点应处于特性曲线中下部的位置,抽风风机组拟采用6个风机并联,排风风机组采用5个风机并联。考虑到风机的冗余和设备的可靠性,风机采用智能控制技术,使其根据机箱内的温度来调整转速,并监控工作状态。

注:1CFM=4.717e-4 m3/s,1mmH2O=9.807 N/m2图3 风机特性曲线

2.1 仿真分析

Icepak软件是专业的电子产品热分析软件,借助它强大的CFD求解器,可以解决各种不同环境的散热问题。它拥有丰富的模型库,先进的网格技术,具有参数和优化设计功能,广泛应用在通信、航空航天电子设备、通用电器及家电等领域。

2.1.1 模型简化及建模

利用Icepak软件对设备模型进行仿真分析,就需要简化机箱模型。真实的机箱模型中存在着大量的对仿真结果影响不大的要素,而这些要素会极大地影响仿真模型的复杂程度,影响网格质量,增加计算难度,延长计算时间。

在Icepak环境中建模时,首先需要创建Cabinet,设定位置坐标,将6个面定义为Opening。由于采用了强迫空气冷却的散热方式,为便于建模,设定计算域的各方向尺寸均大于设备模型100 mm,依照如下方式建立仿真模型:

1)利用模型库中的blocks建立机箱、发热元器件、无源背板、导轨支架,也可以利用enclosures(腔体)来建立机箱模型,需要定义6个面的参数。

2)利用模型库中的grille建立进出风口、导轨支架通风孔,设置Free area ratio。

3)利用模型库中的PCB建立各功能单元的电路板,设置导体材料为Cu-pure,绝缘材料为FR-4,设定电路板层数、铜箔覆盖率、铜箔厚度。

4)利用模型库中的heat sinks建立功能板4~7和9~13上的散热器,设定Base height,Overall height,Fin geometry等相关参数。

5)利用模型库中的fans建立风机模型,设置风机类型为interal,设定非线性输入(见图3所示的风机特性曲线),具体过程如图4所示。

图4 风机参数设置

6)各功能单元相对独立,利用模型库中的assemblies创建功能模块装配体,按功能单元将模型拖进装配体,设定网格边界。仿真模型(见图5)建立后,进行Check model,检查结果出现在信息窗口。

图5 仿真模型

2.1.2 环境参数设置

仿真模型建立后,需要设置环境参数、物性参数、功耗参数。设置迭代步数为400,计算雷诺数,判定空气流动状态为紊流。设置求解变量为Flow和Temperature,关闭Radiation,设置Flow regime为Turbulent,启用Gravity vector。设置Ambient Temperature为45 ℃,Default fluid为Air,Default solid为Al-Extruded,Default surface为Al Paint-surface。发热元器件的功耗参数可以在建模时根据实际情况在建模特征的Properties中设定,也可以参照图6集中设置。

图6 热功耗参数设定

2.1.3 网格划分与计算

网格质量的好坏关系到计算过程是否收敛、计算精度是否满足要求,在整个仿真过程中起到至关重要的作用。Icepak提供了多种网格,其中Hexa unstructured适用于99%的散热问题分析,网格的Face alignment应大于0.15,Quality应大于0.15,Volume应大于1e-12。进行仿真模型网格划分时,设定网格类型为Hexa unstructured,选定Accept“change value”checks,设定Mesh parameters为Normal,选定Mesh assemblies separately,其余默认,具体网格划分和网格质量如图7所示。

图7 网格划分和网格质量

仿真计算是CFD求解器的解算过程,设定求解顺序Tree — Sort — Meshing priority,按照重新排列的特征树求解运算。经过迭代运算,x-velocity曲线、y-velocity曲线、z-velocity曲线、continuity曲线残差达到1e-3,energy曲线残差达到1e-7,计算收敛,结果有效,如图8所示。

图8 残差曲线

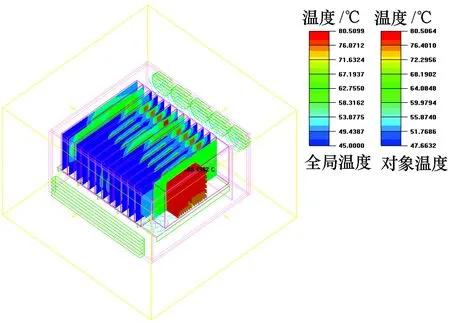

2.1.4 仿真结果及分析

设备的温度云图如图9所示,温度最高点出现在13号功能单元的电源模块上,最高温度为80.51 ℃,低于85 ℃,满足温度要求。

图9 温度云图

5个排风风机的流量分别为1.140e-2m3/s、1.164e-2m3/s、1.204e-2m3/s、1.089e-2m3/s、1.170e-2 m3/s、1.249e-2 m3/s,总流量为7.016e-2 m3/s,大于所需空气流量0.029 7 m3/s。风机的最小风量为1.086e-2 m3/s,风压为34.51 N/m2,工作点位于风机特性曲线(图3)中部靠下的位置,满足设计余量要求。因此,选定的风机和风机组的设计是科学合理的。

3 测试验证

将采用该散热方案的设备置于国家认可的标准温箱内,搭建测试环境,外接60个6 W的话音终端,在13号功能单元的电源模块和散热器之间埋入测温仪的热电偶探头,在机箱内插入另一个热电偶探头,同时将控制终端接到设备的Console接口上,实时监控设备的工作状态。在恒温45 ℃条件下存储24 h后,测温仪显示机箱内温度为45 ℃,确认机箱温度平衡。设备开机后,话音终端两两对通。经过4 h的满功率稳定工作后,测温仪显示电源模块的温度为77.3 ℃,话音终端视频流畅、无顿挫感,话音清晰、无杂音,控制终端显示各项功能正常,满足设计要求。

4 结束语

对于功率大、可靠性要求高、使用环境特殊的电子设备,热设计相对复杂,在进行结构设计时,需要选择合理的散热方案,以达到散热要求。理论分析与计算能够确定散热方案和空气流量,软件仿真能够消除风道当量、压力损失等理论计算中的简化误差,避免计算错误。在仿真分析中,可能会出现这样的情况:虽然温度场能够满足器件的工作要求,但是风机的工作点过高,在实际使用中会影响风机的工作寿命。如果遇到这种情况,需要重新选择风机并进行仿真验证,既要满足温度要求,也要使风机的工作点处于风机曲线中下部位置,也可结合控制风机转速来调整风机的工作点。该热设计证明,理论分析与软件仿真相结合的热设计方法,具有实际应用价值,值得推广。

[1] 陈洁茹,朱敏波,齐颖. Icepak在电子设备热设计中的应用[J]. 电子机械工程,2005,21(1):14-16.

[2] 李增辰,褚俐. 某密闭电子设备的热设计[J]. 电子机械工程,2009,25(4):7-9.

[3] 夏显忠,陶光勇,夏利锋. 基于CFD的FLOTHERM在机载液晶显示器热分析的应用[J]. 电子机械工程,2007,23(3):7-9,49.

[4] 赵惇殳. 电子设备热设计[M]. 北京:电子工业出版社,2009.

张学新(1979-),男,工程师,主要从事电子设备结构设计工作。

Thermal Design for Ground Electronic Equipment

ZHANG Xue-xin

(The30thResearchInstituteofCETC,Chengdu610041,China)

The thermal design for ground electronic equipment is described with the equipment status considered and a design method combining theoretical analysis with soft simulation is put forward in this paper. According to theoretical analysis & calculation,the structure model of the chassis as well as thermolysis layout is determined and the reasonable thermolysis method and air fans are chosen. Icepak software is used for the simulation process modeling, environment parameter setting and mesh dividing,which is described in detail in the paper. The design effectiveness is verified based on the simulation result. The combination of analysis calculation and software simulation, as a highly efficient design method, can improve the design efficiency and has reference value in the thermal design of the electronic equipment.

electronic equipment; thermal design; simulation analysis; Icepak software

2014-03-24

V243

A

1008-5300(2014)04-0008-04