新型尾缘涡冷-冲击结构流动换热特性分析研究

2014-09-05,,,

, ,,

(1.西北工业大学动力与能源学院,陕西 西安710072;2.中航工业沈阳发动机设计研究所,辽宁 沈阳110015)

新型尾缘涡冷-冲击结构流动换热特性分析研究

万发君1,张丽1,栾永先2,宋伟2

(1.西北工业大学动力与能源学院,陕西 西安710072;2.中航工业沈阳发动机设计研究所,辽宁 沈阳110015)

0 引言

随着航空技术的发展,航空发动机已朝着安全高效的方向迅猛前进。当今世界高性能航空发动机涡轮前温度均在1800K以上。在现阶段,由于性能限制,许多新的耐温材料尚无法广泛应用到航空发动机中,如何在现有材料的基础上,提高涡轮叶片的冷却效率就显得十分重要。在整个涡轮叶片中,由于几何尺寸的局限,尾缘部分的冷却问题相对棘手,好多航空发动机故障是由于涡轮叶片尾缘部分因高温断裂引起的,因此,加大对尾缘冷却的研究十分必要。

国内外很多专家学者已经对尾缘的结构进行过相对详细的研究。但是大多数研究都是基于扰流柱冷却结构[1-7]。同样一种方式,不论怎样优化,还是无法形成质变。只要扰流柱这种冷却方式不变,那么尾缘气流换热的效率就不会有较大的改变。而Liu J等[8]对三重冲击结构进行了研究,认为三重冲击使得冷气充分对流,在定雷诺数下,换热效果较传统结构有较大提高。因此,有必要将涡冷和冲击结构重新设计并融合,与传统扰流柱结构在流动与换热方面进行对比,并对涡冷-冲击结构的流动换热特性进行研究。

1 计算模型

1.1 物理模型

为了实现纵涡和冲击冷却的效果,需要设计出一种不同于现在主流的内流通道结构。为此,对尾缘冷却结构进行了改进,不再采用扰流柱结构,而是增加交错的通道,增加气流冲击换热的面积,后段采取收缩结构,增加冷气出流速度,增强换热。

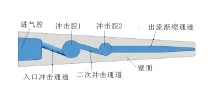

涡冷-冲击尾缘的整体结构如图1所示,分别为外形和内腔。具体的流动方式如图2所示。冷气由进气腔进入入口冲击通道,气流高速进入冲击腔1,对壁面进行冲击冷却。冲击腔设计成圆形结构,这有利于气流贴着壁面进行冷却,进而在冲击腔整个空间形成纵涡。由参考文献[5]可知,此种涡结构相对于单纯的冲击,有更好的冷却效果。气流进入冲击腔1之后,进入二次冲击通道,过程类似,在冲击腔2进行冲击冷却以及纵涡换热,随后经由出流收缩通道,增加流速,加强化热,对尾缘的最后部分进行冷却。其中,入口冲击通道与二次冲击通道交错分布。

图1 涡冷-冲击结构(外形及内腔)

图2 涡冷-冲击结构(内腔分布)

为了充分体现新结构的换热效果,在计算过程中也设计了第2种涡冷-冲击结构,其区别在于冲击通道截面形状。上面介绍的是圆形截面通道,现加入方形截面通道与其进行对比。除了对这2种形状的通道进行对比之外,也会将新结构与现行的普通扰流柱尾缘结构进行对比。

1.2 数值方法

采用CFX软件进行建模和数值求解。计算程序采用有限体积法及全隐式方法求解三维定常粘性N-S方程。从参考文献[8]中可知,对于含有冲击冷却的尾缘结构,数值模拟选用SST湍流模型与试验结果吻合较好。因此,计算模型采用SST湍流模型,选用二阶精度计算格式,计算残差收敛到1×10-5。为了使计算得到的温度场更准确,数值模拟中采用流固耦合方法,考虑了叶片的导热。计算网格为非结构网格。因该结构为周期性结构,所以计算只取其中一段周期进行模拟,这样既可以因为模型缩小而减少网格数量,又可对其网格进行合理加密,总体来说网格数量大大减少,便于精确计算。

1.3 网格无关性验证

流固耦合计算的准确性与流体域网格质量关系更加密切,因此,只对流体域网格进行无关性验证。使用ICEM软件进行网格绘制,分别绘制了103万、160万、350万、500万以及780万的流体域网格进行对比。经过计算,发现103万与160万网格的计算结果误差较大,而350万以上的3种网格计算结果的对应变量最大误差小于1%,因此,使用350万网格进行数值模拟。

1.4 边界条件

在冷气的进口处给定完全气体质量流量、温度、流向及湍流度, 并假定进口参数均匀分布,冷气温度为875K,出口背压为20atm。固体壁面给第三类边界条件:壁温为1800K,与主流间对流换热系数hext=4 000W/(m2·K),材料为钢;进口雷诺数分别为60000,70000,80000,90000,100000。根据流固耦合计算方法,流体与固体接触部分设为交接面。

2 计算结果及分析

2.1 参数定义

经过数值模拟,对结构的平均Nu数、平均压力损失系数Ep、综合性能评价系数F以及综合冷效η进行了对比。

2.2 计算结果及分析

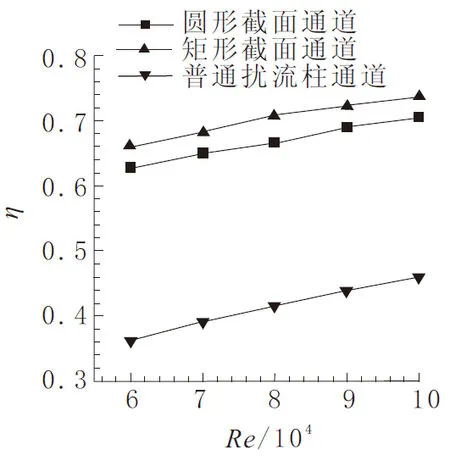

由图3~图6可以看出,在换热能力上,涡冷-冲击结构比普通扰流柱结构有了3倍以上提高,而且随着Re数的增加,这种提高会越发明显,在Re数为100000的时候,涡冷-冲击结构的换热能力是普通扰流柱结构的10倍左右;流动方面,涡冷-冲击结构的压力损失远远小于普通扰流柱结构,其压力损失可减少70%以上;综合性能系数方面,圆形截面的涡冷-冲击结果远好于其他2种结构;综合冷效方面,涡冷-冲击结构比普通扰流柱结构提高了2倍左右。

图3 3种结构Nu数对比

图4 3种结构Ep对比

图5 3种结构F对比

图6 3种结构η对比

而在2种涡冷-冲击结构之间,圆形冲击通道结构与矩形冲击通道结构各有优势。圆形冲击结构在压力损失和综合性能方面,比矩形冲击结构更具优势;而在换热和综合冷效方面,矩形冲击结构更胜一筹。通过计算结果对比可以发现,圆形冲击结构的换热能力和综合冷效方面与矩形冲击结构的差距,与两者压力损失和综合性能之间的差距相比,是不太明显的。可以认定,两者在换热能力上基本持平,而在流动方面圆形冲击结构更加出色。因此,将对圆形冲击结构进行更深入的分析。

为了探寻性能更好的圆形截面冲击通道的涡冷-冲击结构,对涡冷-冲击结构的流动进行改进。首先,扩大出口面积,只在Re数为70000和80000进行数值模拟,得到了如下的计算结果。

由图7可知,从计算结果上看,出口面积的扩大明显减小了流动阻力,进口压力减小了30%,但是压力损失却有所增大,增幅15%左右。另外,进口面积的扩大带来的另外一个问题是换热能力略有下降;而在综合性能方面,扩大出口面积后与之前相比下降了25%左右;在综合冷效方面,两者相差不多。可以说,扩大出口后对于结构的换热能力影响不大,对流动产生了较大影响。结合实际情况,扩大出口面积之后的入口压力更贴近现有压气机可以提供的冷气压力,实用性更强,在换热效果差不多的情况下,虽然压力损失略有增大,但是决定将扩大出口后的结构作为进一步的研究对象。

图7 扩大出口后与原结构之间相应参数对比

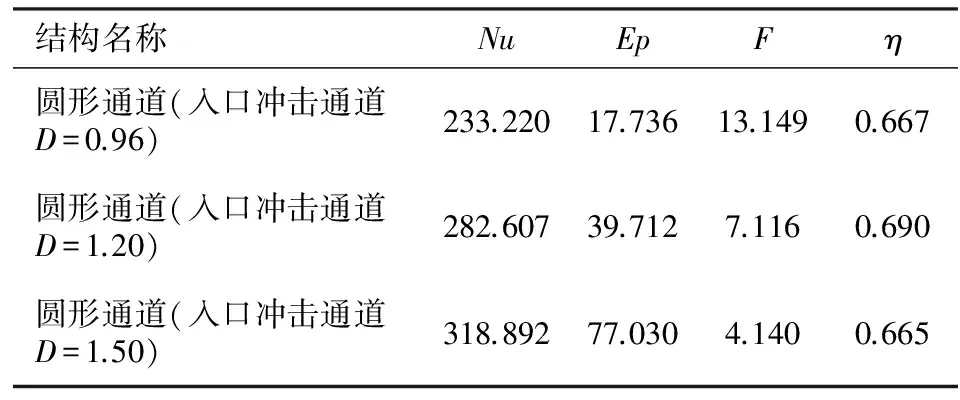

在此基础上进行进一步改进:同时扩大入口冲击通道进行数值模拟。由于篇幅限制,所以只对Re数为80000的时候进行计算,结果如表1所示。

表1扩大入口冲击通道与原通道结构相应参数数值模拟结果对比

结构名称NuEpFη圆形通道(入口冲击通道D=0.96)233.22017.73613.1490.667圆形通道(入口冲击通道D=1.20)282.60739.7127.1160.690圆形通道(入口冲击通道D=1.50)318.89277.0304.1400.665

由表1可以看出,冲击孔径增大,换热效果显著提升,但是压力损失系数有所增加,综合性能下降。虽然综合冷效相差不多,但是对于以综合性能为标准来说,这些改变是不能接受的。因此认为,只改变入口冲击通道的直径是无法提升综合性能的。于是对于二次冲击通道,也对其直径作了一定扩张,取冲击通道D=1.2的进行模拟,Re数为80000,结果如表2所示。

表2扩大二次冲击通道与原通道结构相应参数数值模拟结果对比

结构名称NuEpFη圆形通道(入口冲击通道D=0.96)233.22017.73613.1490.667圆形通道(入口冲击通道D=1.20)282.60739.7127.1160.690圆形通道(入口冲击通道D=1.20,二次冲击通道直径增大)204.37325.3358.0670.643

由表2可以看出,中间通道直径增大后,结构的压力损失有所改善,综合性能略有提高,而换热效果和综合冷效都有着不同幅度的下降。而且与只扩大出口的结构相比,两者的性能都不是最佳。因此,保留原来的圆形通道直径,只扩大出口面积(称新涡冷-冲击结构),加以具体分析。

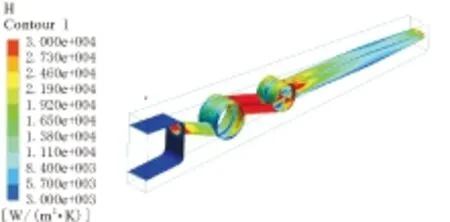

由图8~图10(Re=80000,hext=4 000W/(m2·K)) 可以看出,新涡冷冲击的换热和流动情况。气流高速进入冲击腔,并在冲击腔形成了纵涡,冷气与壁面的对流换热效果明显,大大降低了叶片尾缘的温度(600K左右),从而可以适当提高涡轮前主流温度,提高发动机推力及效率。

图8 沿流动方向截面流线分布

图9 沿流动方向截面温度分布

图10 流固交界面对流换热系数分布

3 结束语

在改变了流动方式,形成了高速纵涡之后,冷气与壁面的对流换热效果明显。涡冷-冲击结构的换热能力与普通的扰流柱结构相比,在相同Re数下,换热能力大幅度提高(可以提高5倍以上)。涡冷-冲击结构的压力损失系数大大减少,综合性能和综合冷效大幅度提高。在2种涡轮-冲击结构中,通过比较,圆形冲击通道结构在总体上比矩形通道更好一些。在合理扩大出口面积之后,圆形冲击通道结构的流动阻力相比之前有了大幅度提高,虽然压力损失略有增加,但是冷却效果基本不变,而且入口压力大幅度降低,更接近实用。对以后涡轮叶片的设计,提供了一个很好的思路,尤其是超高温涡轮叶片,叶片整体也可以借鉴该结构进行改进设计,在现有材料的基础上,提高换热效率,使叶片结构在换热与流动的配合上达到最优。

[1] 宋双文,胡好生,杨卫华,等.扰流柱对叶片尾缘对流换热特性的影响[J].航空动力学报, 2007,22(10):1604-1608.

[2] 张 丽,刘松龄,朱惠人.涡轮叶片尾缘扰流柱通道流动换热计算[J].推进技术,2010,(5):593-598.

[3] 邓宏武,谭 艳,王佳仁,等.涡轮叶片尾缘复合通道的流动与换热[J].北京航空航天大学学报,2010,36(9):1013-1016.

[4] 孙瑞嘉,杨卫华,贺宜红,等.不同叶片尾缘结构对流换热特性实验[J].推进技术,2011,(4):485-490.

[5] Krueckels J,Gritsch M,Schnieder M.Design considerations and validation of trailing edge pressure side bleed cooling[C].Proceedings of ASME Turbo Expo 2009:Power for Land,Sea and Air,2009.63-70.

[6] Benson M,Yapa S,Elkins C,et al.Experimental-based redesigns for trailing edge film cooling of gas turbine blades[J].Journal of Turbomachinery,2013,135(4):1175-1184.

[7] Ling J,Elkins C J,Benson M J,et al.Measurements of a Trailing edge slot film cooling geometry designed for reduced coolant flowrate and high surface effectiveness[C].Proceedings of ASME Turbo Expo 2013:Turbine Technical Conference and Exposition,2013,GT2013-94292.

[8] Liu J,Weaver A,Shih T,et al.Flow and heat transfer in a triple-impingement configuration for trailing-edge cooling[C].Proceedings of ASME Turbo Expo 2012:Turbine Technical Conference and Exposition,2012.1791-1798.

Flow and Heat Transfer in a New Configuration of Vortex-impingement for Trailing Edge Cooling

WANFa-jun1,ZHANGLi1,LUANYong-xian2,SONGWei2

(1.School of Power and Energy,Northwestern Polytechnical University,Xi’an 710072,China;2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

设计了一种新型尾缘结构。通过采用双重涡冷双重冲击的方法,最大限度地利用冷却气流,提高整个尾缘的换热能力。在优化圆形截面通道结构过程中,试着通过改变通道横截面积来减少压力损失,通过几种方案比较,认为只扩大出口面积效果最佳。

涡轮;叶片尾缘;涡冷;冲击;换热;压力损失;综合冷效

A new trailing edge was designed.By double-impingement and vortex cooling configuration,use cooling fluid farthest to improve the heat transfer of the whole trailing edge.In the process of optimizing the circle passage configuration,the cross section area of the passage was varied to reduce pressure loss.Compared with some cases,the one only enlarged the area of exit performed best.

turbine;trailing edge;vortex cooling;impingement;heat transfer;pressure loss;overall cooling efficiency

2013-12-17

V231.1

A

1001-2257(2014)04-0020-04

万发君(1988-),男,辽宁丹东人,硕士研究生,研究方向为航空发动机热端部件冷却。