系统工程思想在机械传动产品设计中的应用

2014-09-05董建峰

董建峰

(江苏省金象传动设备股份有限公司,江苏 淮安 223001)

系统工程思想在机械传动产品设计中的应用

董建峰

(江苏省金象传动设备股份有限公司,江苏 淮安 223001)

运用系统工程的思想,对机械传动产品设计工作的设计规划、实施和设计质量的检验等3个阶段进行方法上的描述,对机械传动产品的设计工作有一定的指导价值。

系统工程;机械传动产品;设计

系统工程是实现系统最优化的科学,是高度综合性的管理工程技术,其主要任务是应用现代数学和电子计算机等工具,对系统的构成要素、组织结构、信息交换和自动控制等功能进行综合分析研究,以达到最优化的目标[1]。

工程技术的现代化促进了产品的升级,也促进了设计技术的发展:从手工绘图、二维CAD到三维CAD;进入新世纪以来,网络、多媒体技术的迅猛发展,为设计提供了十分有利的手段,协同设计、远程设计以及并行设计[2]等应运而生。

网络技术高度发达,市场经济高度繁荣,导致了大规模定制生产模式的兴起,如何快速完成复杂的设计工作,对研发管理和设计人员提出了更高的要求:快速应对市场要求、制定详细合理的方案、设计工作协调推进、设计内容全面无遗漏、设计变更高效有序。

机械传动产品作为可应用于各行各业的重要机械传动设备,随着工业技术的进步,已经发展成为集机电液一体化的可智能控制和监测的较为复杂的系统。机械传动产品虽然只是主机中的一个部件,但从质量上讲可达数百吨,从传动功率上讲可达百兆瓦,齿轮节圆线速度可达200m/s,重大产品常配置温度、压力、流量、振动等传感器,并配置智能控制系统以实现节能和提高可靠性,产品的重要性和复杂性不可小觑。本文运用系统工程的思想,按照上述对研发管理和设计人员提出的要求,对机械传动产品设计工作的设计规划、实施和设计质量的检验等3个阶段[3],进行方法上的描述。

1 基于系统工程的机械传动产品设计工作的总体规划

与设计其他复杂系统或产品一样,机械传动产品的设计工作,应该以系统工程的原理为指导,对其进行总体规划,以保证研发工作全面、协调、稳定、快速地进行,即按照系统工程学的观点,考虑周围环境对设计工作的约束和影响,对产品设计工作进行全面的规划。要使产品从研发、使用到回收报废的整个工作过程处于稳定的状态,防止出现波动,应对设计目标、内容和方法进行妥善的安排,以使设计工作快速和高质量地完成。

机械传动产品设计的第一阶段,要基于系统工程对机械传动产品设计工作进行总体规划,也就是对设计的第二、第三阶段进行系统的规划。规划模型有7个方面的内容,其中6个方面映射于设计工作的实施阶段,1个方面映射于设计质量检验阶段。

2 产品设计的实施

2.1明确设计理念

在机械传动产品设计中,关于设计理念,工程师们经常想到的是模块化设计理念、机构优化设计理念等。某电子产品制造商把“关注产品的使用者”作为在“功能、配置、价格、品质”等4个元素之外所追求的“第五元素”,这也是一种设计理念。

有学者将工业设计理念归纳为5种:以艺术为中心、以功能为中心、以商业为中心、以人为中心和以自然为中心。

在高唱第四次工业革命的今天,绿色设计理念或称低碳理念深得人心。

在设计时应主动地遵循低碳理念,在继承优秀经验的基础上,进行设计思路的创新和产品的创新,实现产品的节能降耗、社会的可持续发展。按照这种理念设计的产品,不仅市场欢迎,还符合国家的产业政策,可得到政策支持,有利于产品发展。

明确设计理念非常重要。这是宏观决策,是战略。

2.2考虑设计环境

在开展设计工作之前以及设计过程中,设计者应对产品设计的主观条件和客观环境做全面了解。

a.自然环境:如温度(影响材料的低、高温性能)、湿度(腐蚀)、气压(散热)、粉尘等,延伸开来,还有生态环境的要求,如环境保护、资源利用等。

b.社会环境:有人文、法律等方面的内容,如不同的民族习性。

c.技术环境:研发队伍的情况、周边协作厂商的技术设备水平和产业基础、产学研合作情况、试验条件等。笔者对这一条最有体会:对于齿轮传动而言,近30年,齿轮精加工从滚插齿到磨齿,从展成磨到成形磨,精度不仅在提高,而且更稳定,设计人员可以有把握地预测产品使用效果,因此在设计齿轮时,就可以降低安全系数,实现精确设计,降低成本。

d.资金环境:可用于研发的资金保证情况。

e.市场环境:市场的需求和潜在的需求,是产品研发的前提,其规模的大小决定了产品设计的结果。

设计环境既可能对产品设计产生约束,也可能起促进作用。如果充分利用好周围的环境,也会给产品设计创造良好的条件,成为产品设计工作可以充分利用的资源。

2.3制定设计步骤

机械传动产品设计过程可细分为以下5个主要步骤:

第一步为获取用户信息、国际国内同类产品信息、上下游产品信息,提出产品设计阶段目标,输出文件为设计和开发任务书。

第二步是依据提出的设计目标,根据长期积累的成功设计经验,选择合适的传动类型,完成传动产品的方案设计。

第三步是运用动态优化、智能优化和可视化优化等方法,完成产品的设计工作。具体包括几何、运动、强度、刚度、修形、振动、热变形、功率、效率、电器控制、冷却润滑等方面的计算,总装图、零部件图、控制系统图、冷却润滑系统图的绘制,尺寸链、公差等的计算等。

第四步是完成产品及零部件的工艺设计,并设计必要的工艺工装。

第五步是对设计的质量进行验证和改进。

上述步骤,特别是第二、三、四步,可由多人完成,但必须协调一致。

2.4确定设计目标

对于机械传动产品,其总体宏观的研发目标是:高性能、低成本、小型轻量化和适应性。

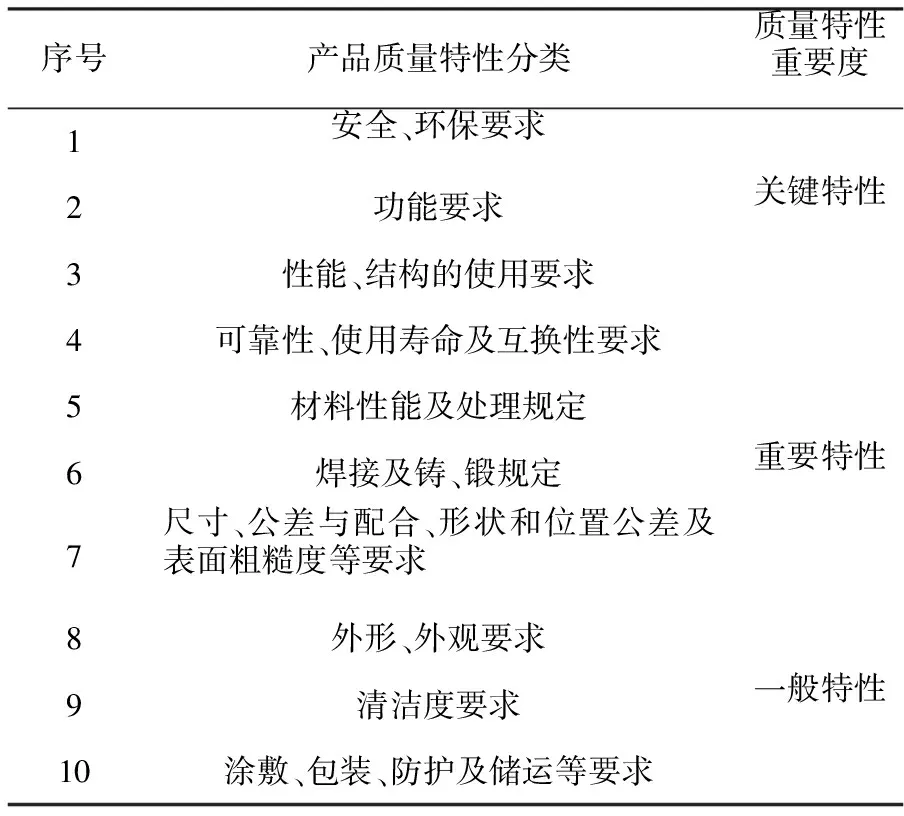

对于具体的产品,确立产品的设计目标时,首先要分析产品质量特性的重要度,根据表1所述产品质量特性重要度,进行有针对性的构建。

表1 产品质量特性重要度

表格中质量特性重要度一栏的3种特性之间,没有划出分隔线,是因为10种质量特性的重要程度不是一成不变的。

产品的设计目标模型可以从两个角度进行构建。一是把产品的设计目标通过产品所要实现的主辅功能与产品的三大性能[4]加以描述。三大性能即结构性能、使用性能、制造性能。二是直接以设计产品的5个基本要素对设计目标进行规划,5个要素即产品的使用质量Q、制造成本C、制造周期T、环境意识E和售后服务S(包括产品的维修、升级和回收)。在进行机械传动产品的设计时,常采用第一种目标模型。

下面以构建产品功能要求为例,说明如何正确确定产品的合适的功能。

用户对产品的需求,就是对产品功能的需求。用户购买产品实际就是购买产品的功能。而无论实现哪种功能,都需要有成本的投入。价值工程中常用价值来评价功能与成本的关系和程度,即价廉物美度。价值V可用功能Fi与成本C的比值来表示[3]:

式中:Fi为第i种功能;N为功能的数目。

可见,为提高产品的价值,应该采取以下几种措施:(1)在不增加成本C的情况下增加功能F;(2)在不降低功能F的情况下减少成本C;(3)功能F增加的倍数远大于成本C增加的倍数;(4)功能F降低的倍数远小于成本C降低的倍数;(5)功能F增加,而成本C降低。

显然(5)为最理想的一种方案,但也可能是最困难的。只有在采用重大举措,如采用高新技术的情况下,才能实现这一目标。因此,确定产品的功能时,应遵循的原则是:保证基本功能,满足使用功能,增添新的功能,剔除多余功能,恰到好处地利用外观功能的原则,提高功能价值,力求使产品达到价廉物美的理想程度。

对产品功能的要求应恰如其分,既不能过高,也不能过低。要求过高,如制造精度太高,安全系数过大,所选取的材料太昂贵,过长的寿命要求,过大的电机功率,采用过分先进的技术等,都会增加产品的制造成本,延长产品的生产周期,造成不必要的浪费;如要求过低,会给产品使用带来麻烦。

齿轮传动产品设计人员特别需要注意几种低碳合金钢的性价比,几种表面处理方法如渗碳淬火、感应淬火、离子氮化等的性价比,合理选择。

同样道理,对产品三大性能的要求也应恰当。三大性能的具体内容[4]如下。

结构性能:(1)人机安全性;(2)系统可靠性;(3)工作耐久性;(4)材质适应性;(5)结构紧凑性;(6)环境无害性;(7)造型艺术性;(8)设计经济性。

使用性能:(1)工效适用性;(2)工作稳定性;(3)指标优越性;(4)设备动力性;(5)状态测控性;(6)故障可诊性;(7)操作宜人性;(8)使用经济性。

制造性能:(1)结构工艺性;(2)机器规范性;(3)容差合理性;(4)生产时间性;(5)装运可行性;(6)设备维修性;(7)报废回收性;(8)制造经济性;(9)其他。

设计目标的规划、产品功能性能的确定,属于产品研发过程的宏观决策,应慎重对待。

2.5规划好设计内容

主要是对产品功能的设计。包括:方案、结构、参数、强度、刚度、摩擦学和表面处理、可靠性、运动学设计、动力学设计、监测系统、控制系统、诊断系统、容差设计、工艺设计、检验试验设计等。

设计内容的规划应该由具有足够的产品研发经验的工程技术人员负责,以保证规划内容充分但不浪费。

通常,机械传动产品设计输出文件有:(1)方案图;(2)装配图;(3)零部件图;(4)润滑系统图;(5)电气系统图;(6)工装图;(7)工艺文件;(8)采购及外包文件;(9)检验试验规范;(10)安装示意图;(11) 产品使用说明书;(12)BOM清单;(13)常规设计计算报告及其他要求的计算报告;(14)对于配备润滑系统的传动设备,设计输出文件中应包含润滑系统图并需进行必要的压力、流量、热功率等方面的计算;(15)对于配置电气控制或电子控制系统的传动设备,需进行控制方面的计算和控制过程的设计,给出相应的计算报告、采购规范等设计文件;(16)装箱单(若分箱,还需分箱明细表);(17)其他要求的输出文件。

2.6选择好设计方法

对于机械传动产品,包括其他类型的机械产品,常采用1+3综合设计法[4]。

综合设计法的主要内容是功能优化设计、动态优化设计、智能优化设计和可视化优化设计。具体叙述如下:

a.功能优化设计。这是从产品所要实现的功能、产品标准和用户所提出的基本要求出发,选定产品的设计方案,即确定传动结构形式、传动系统组成,计算与选择主要参数。

b.动态优化设计。这是在已完成机械传动产品初步方案设计的基础上,进一步分析和计算传动系统的运动学和动力学参数,计算零部件的刚度、强度及寿命等,进而确定机械传动产品及其零部件的尺寸;通过理论分析,研究机械传动产品的动态特性,并在可能进行的结构或其模型试验的基础上,对初步设计阶段的图形、尺寸和方案等进行修改。

c.智能优化设计。有两方面的含义:一是采用智能化的手段来完成产品设计;二是对所设计的产品的主要参数和工作过程实现智能控制和优化,使机械传动产品具有更高的工作性能及更人性化的操控性能。

d.可视化优化设计。属局部范围内的虚拟设计。在设计过程中,采用三维造型和各种先进的可视化技术手段,将机械传动产品的结构、制造过程、装配过程以及工作过程的特征形象地表现出来,通过可视化手段来检验其可行性与合理性,以发现设计中的不足,从而对设计方案和图样进行修改,进一步提高产品的设计质量。

针对不同的产品,或不同的设计阶段,产品研发部门应建立指导性的制度,用于设计方法的选择。努力推广采用智能设计软件进行具体的运算、优化选择和优化设计。

3 设计质量检验与评估

为了提高开发机械传动产品的速度和质量,需要建立设计质量的评价准则和评价方法。

基于系统工程的设计是一种全程的全方位的设计,对设计质量的检验与评估也是一项复杂的工作。按照ISO9001质量管理体系的观点,评价设计质量有对设计输出文件进行评审、验证和确认3种方法。

评审是对设计质量进行审查评估,采用的方法有模糊评价法、系统分析法和价值工程评价法等。评审的组织实施,常采用校对、审、批等逐级签字方式进行评审或召开评审会议。

通常,对机械传动产品设计质量审查评估采用模糊评价法,具体评价以下内容:(1)承载能力;(2)安装条件、接口尺寸及其可检测性;(3)可用性;(4)可维修性;(5)可靠性;(6)结构;(7)经济性;(8)各重要零部件的结构、材质、几何参数、尺寸、尺寸关系、精度、冷热加工工艺性、可检测性,包括整机的可检测性;(9)各重要零部件及整机的搬运、起吊、防护;(10)输出文件的完整性、正确性。

验证方法有:

a.可以采用多种方法进行计算,如强度刚度计算、应力计算、变形计算等,采用不同的计算方法对设计结果进行验证。

b.有成功经验可借鉴的,采用类比的方法,通过与已成功的类似设计的比较进行验证。

c.对于重要且复杂的新产品,应在设计的适当阶段,进行产品部件的试验,或对产品样机采用加载试验的方法对设计进行验证。

d.常规机械传动产品的设计,采用整机装配的方法进行验证。

设计验证证实输出文件不满足输入要求时,设计者应更正输出文件或重新设计。

确认是为了确保所设计的产品满足规定的或预期的使用要求。确认方法有:

a.产品鉴定。

b.产品要求特殊,无法在实际使用条件下进行确认的,可由顾客在设计开发输出图样、工艺文件上签字进行确认,或在试验台模拟产品的使用条件,通过试验进行确认。

c.常规机械传动产品,采用顾客使用的方法进行确认。

总之,机械传动产品要做到高性能、低成本、小型轻量化和强适应性,设计工作至关重要。有研究发现,虽然设计费用只占生产总成本的5%~10%,但是却决定了制造成本的75%以及产品性能的80%。另外有研究表明,设计阶段就确定了产品全生命周期成本的70%,其中产品全生命周期成本包括材料费、制造费、使用费、维修和抛弃处理费用。因此,要按照系统工程的思想,对设计全过程进行系统规划,使设计工作高效运转,使产品在全生命周期处于可控的状态。

[1] [美]亚历山大·柯萨科夫,威廉姆·N·斯威特.系统工程原理与实践[M].胡保生,译. 西安:西安交通大学出版社,2006.

[2] 余俊.现代设计方法及应用[M].北京:中国标准出版社,2002.

[3] 闻邦椿.机械产品的功能及功能优化设计[M].北京:机械工业出版社,2007.

[4] 闻邦椿,刘树英,李小彭.产品的主辅功能与功能优化设计[M].北京:机械工业出版社,2008.

TheApplicationofSystemEngineeringTheoryintheDesignofMechanicalTransmissionProduct

DONG Jianfeng

(Jiangsu Jinxiang Transmission Equipment Co., Ltd., Jiangsu Huai'an, 223001, China)

It applies the theory of system engineering technology to design the mechanical transmission product, describes the method of the scheme, execution and quality inspection in mechanical transmission product design process, and introduces the values in the design work of mechanical transmission product.

System Engineering; Mechanical Transmission Product; Design

10.3969/j.issn.2095-509X.2014.02.020

2013-12-23

董建峰(1966—),男,江苏沭阳人,江苏省金象传动设备股份有限公司高级工程师,硕士,主要从事机械传动产品研发工作。

TB47

A

2095-509X(2014)02-0082-04