桥梁大吨位支座水平承载力试验装置设计与应用

2014-09-05彭立群林达文刘立峰

彭立群,林达文,刘立峰,王 进

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

桥梁大吨位支座水平承载力试验装置设计与应用

彭立群,林达文,刘立峰,王 进

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

地震水平力是导致桥梁结构及支座破坏的主要原因,目前典型的桥梁支座都具备足够的横向承载力。本文应实际需要为此类支座设计了一套4 800 kN水平承载力试验装置,它由竖向加载、水平加载两部分组成。同时,总结出一套合理的试验方法和数据处理方法,并例举3种支座水平承载力试验。结果表明,试验装置设计达到了预期的目的。

桥梁支座 水平承载力 试验装置

作为桥梁结构中的重要组成部分,桥梁支座在研发过程中必须按标准要求对各项性能进行检测[1-3]。有关桥梁支座的常规力学性能检测技术现已成熟,而大吨位的水平承载力试验一直是该技术领域的难题。我国国家标准 GB/T 17955—2009[4]、欧标 EN1337-5、澳洲标准《桥梁支座技术规范》、美国标准AASHO《高速公路桥梁支座技术规范》等都规定了水平承载力试验项目,而受试验装备等因素的影响,目前在世界范围内只有美国加利福尼亚洲桥梁结构实验室可以进行桥梁支座大吨位水平承载力试验。

国内某企业研制的3种大吨位桥梁支座,需按标准要求进行4 800 kN水平承载力试验,若将支座送往国外进行试验,相应的时间和试验成本则太高。为解决这一当务之急,本文作者分析了支座的结构和原理,设计了一种大吨位水平承载力试验技术方案,首次在国内进行了桥梁支座4 800 kN水平承载力试验,给出了工程化应用实例。

1 试验原理

我国桥梁支座水平承载力试验参照了国外标准,其中加载方式分滚动摩擦式和滑动摩擦式两种。两种方式的区别在于采用了不同结构的摩擦副,滚动摩擦式是采用滚动轴组成的滚动装置消除摩擦力,滑动摩擦式是采用PTFE与镜面不锈钢对磨消除摩擦力。本文采用滑动摩擦式。

桥梁支座在实际使用过程中始终会承受一定的竖向正压力,主要来自桥梁自重及车辆载重;通常情况下支座不会承受太大的水平力,而发生地震时支座在现有承载基础上还会增加一个水平力,因此这种检测方式是检验桥梁支座综合性能的重要手段。

具体的试验原理如图1所示。首先对支座施加竖向恒定荷载并保持不变,模拟桥面对支座的载重,然后施加水平荷载,模拟地震时所产生的水平力。

图1 滑动摩擦式装置试验原理

2 试验方案设计

2.1 试验方案比较

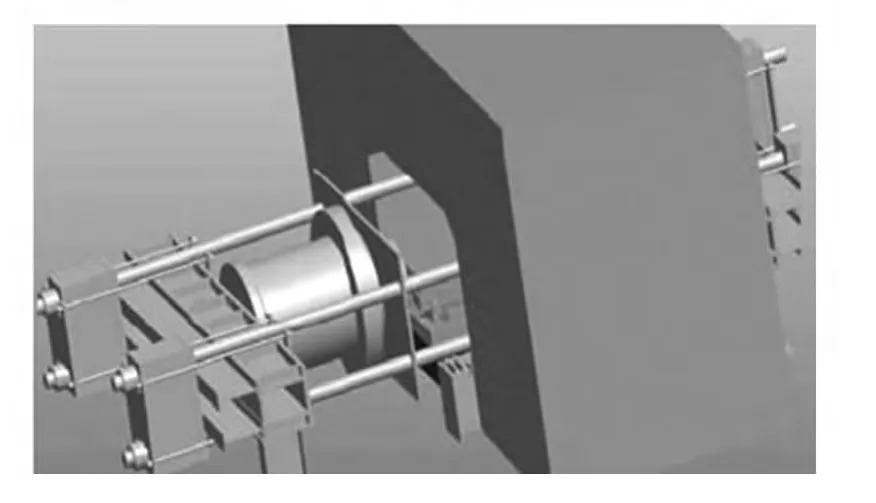

根据试验的具体实施方式,水平承载力试验分内置式和外置式2种,分别如图2和图3所示。内置式:将垂向与水平油缸放置在同一加载框架内,具有结构简单、承载性好的优点,但支座安装空间受限制。外置式:将竖向与水平油缸分别放置于两个独立的框架内,具有安装空间大、满足大型支座测试的特点,但需要加工水平框架,试验成本高、安装复杂。综合分析成本与进度两方面因素,本文方案设计采用内置式。

图2 内置式

图3 外置式

2.2 结构设计

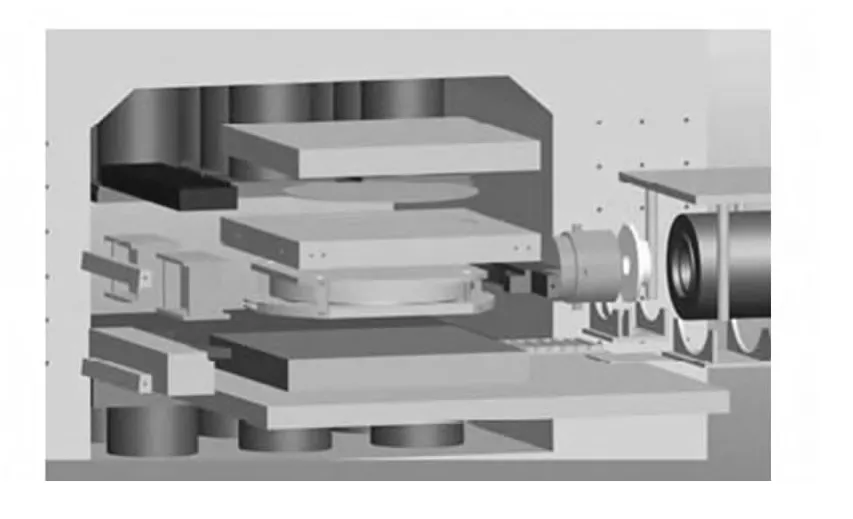

内置式水平承载力试验方案设计如图4所示,由竖向加载与水平加载两部分组成,其中机架是一个内力平衡的预应力钢筋混凝土框架结构。可满足大吨位的竖向与水平加载结构强度要求。

图4 试验装置

竖向加载装置设计由滑动装置(抗压强度为33 MPa、摩擦系数为0.001)、侧支撑板和垫高座组成,滑动装置又由PTFE、硅油脂、镜面不锈钢板组成,滑台装置可承受桥面对支座的竖向载重,同时完成水平加载。

水平加载装置设计由5 000 kN油缸、载荷传感器、支撑座和悬置滑台装置组成。其中传感器安装在悬置滑台装置上,在油缸的推动下前后移动,并在前端设计有加力球面,用于调整试验接触间隙,实现对支座施加水平荷载。

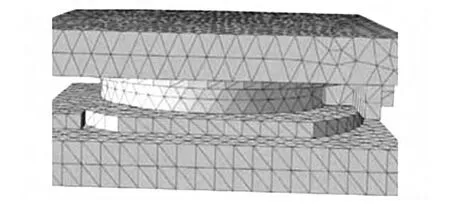

2.3 强度计算

试验工装需要有足够的强度来抵抗大吨位荷载是方案设计的关键。利用ABAQUS 6.10对工装和支座的静态特性求解,得出其内部的应力情况和变形状态,通过在PART模块中实体建模、在MESH模块中划分网格得出了分析模型如图5所示。其中金属材料的弹性模量为 2.1 ×105MPa,泊松比为 0.3[5-7],支座橡胶垫的硬度为 65°(邵氏),对应的参数设置为 C10=0.49,C01=0.14,D1=0.000 1。

图5 有限元分析模型及网格划分

试验工装的强度准则是指关键承载件危险截面中的最大应力不超过材料屈服强度(σ≤σs),该试验工装的主要受力件为弧形块,其最大水平静载为4 800 kN,所用材料为45钢(调质处理,屈服极限σs=360 MPa)。计算得出:滑台装置的最大应力为218 MPa(图6),远小于材料的屈服极限,安全系数为1.65,完全满足强度要求。

图6 工装强度计算(单位:MPa)

支座水平承载力试验判定准则,除标准规定的试验支座钢件及橡胶件的状态外,底盆及活塞的最大应力也是重要参数,分析证明支座在水平加载过程中最大应力出现在底盆中上侧处及活塞下端,其最大值为299 MPa(图7),小于支座选用材料 Q345B的屈服极限。

图7 支座应力分布(单位:MPa)

3 应用研究

为验证设计方案的可行性,分别对固定型、横向型、纵向型3种支座进行水平承载力试验。

3.1 试验方法

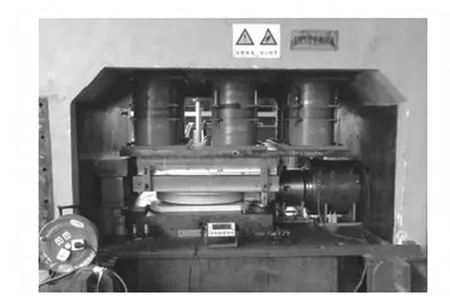

图8 试验安装

预加载:将支座安装于试验机中心位置(图8),首先竖向施加50%设计荷载,用20%水平荷载预推,连续加载3次。正式加载:首先竖向施加50%设计荷载,待设计水平力达到90%时,再将竖向承载力加至设计荷载(10 000 kN),记录竖向荷载—变形曲线,然后将水平承载力加至设计水平承载力的1.2倍(4 800 kN),记录水平荷载—变形曲线,保持3 min后卸载。

3.2 试验结果

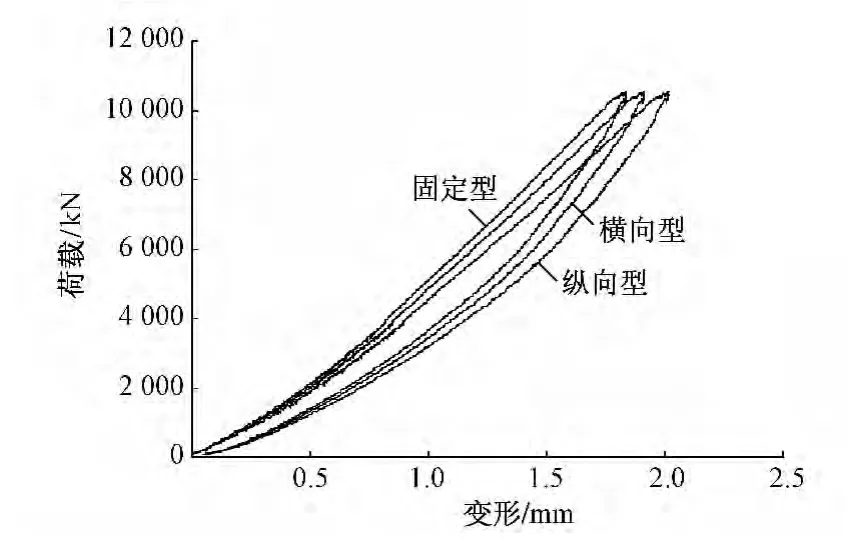

试验结果见图9、图10及表1。

图9 支座竖向荷载—变形曲线

图10 支座水平荷载—变形曲线

表1 支座水平承载力加载后状态

3.3 结果分析

从图9得知:3种支座竖向加载滞回曲线在加载区间应变超过2/3时呈非线性,存在一定的包络面积,这是因为支座底盆安装了橡胶垫,相对自由状态橡胶垫在封闭空间内抗压弹性模量将随桥梁上部结构载重变大呈非线性增加,以消耗桥梁上部结构的各种荷载和能量,其吸收能量大小与滞回曲线包络面积成正比。

从图10、表1得知:支座水平承载特性曲线呈线性,且水平变形很小,最大值为0.25 mm,卸载后支座能恢复原有状态。这是因为水平变形主要是支座金属件的弹性变形,这种弹性变形在去除外力后能自动恢复原有形状。

3种支座水平承载特性与各自曲线斜率成正比,其中固定型支座曲线斜率最大,其相应的水平承载性能最好,其次为横向型和纵向型。

3种支座在完成水平承载力试验后,支座钢件、橡胶件均恢复到原有状态,无明显异常变形、破坏现象,说明支座具有较好的水平承载性能。

4 结束语

1)合理的设计方案是完成桥梁支座大吨位水平承载力试验的关键。本文利用理论设计、仿真分析、试验验证三者相结合的方式达到了预期的目标。

2)4 800 kN水平承载力试验装置的成功研制,进一步完善了国内桥梁支座试验设施,为桥梁支座的研发和试验起到推动作用。

[1]庄军生.桥梁支座[M].北京:中国铁道出版社,2004.

[2]臧小秋.大吨位和大位移球形支座的设计[J].铁道建筑,2009(4):1-4.

[3]李世衍,陈彦北,胡宇新.E型钢阻尼器及其在桥梁工程中的应用[J].铁道建筑,2012(1):1-4.

[4]中华人民共和国国家质量检验检疫总局,中国国家标准化委员会.GB/T 17955—2009 桥梁球型支座[S].北京:中国标准出版社,2009.

[5]彭立群,林达文,刘立峰.桥梁支座低温反力矩试验方案设计及应用[J],铁道建筑,2012(7):20-22.

[6]刘军,宁响亮,李文斌,等.弹塑性钢阻尼元件在桥梁减震中的应用[J].铁道建筑,2012(2):22-24.

[7]王凯.大跨度连续梁桥施工新方法研究[J].铁道建筑,2012(8):1-4.

U443.36+1

A

10.3969/j.issn.1003-1995.2014.01.08

1003-1995(2014)01-0028-03

2013-03-13;

2013-09-20

彭立群(1983— ),男,湖南永州人,工程师。

(责任审编 孟庆伶)