气态悬浮焙烧炉的节能改造

2014-09-04李鹏飞王晓芳

朱 凯 李鹏飞 王晓芳

(内蒙古大唐国际再生资源开发有限公司, 内蒙古 呼和浩特 010206)

气态悬浮焙烧炉的节能改造

朱 凯 李鹏飞 王晓芳

(内蒙古大唐国际再生资源开发有限公司, 内蒙古 呼和浩特 010206)

氢氧化铝焙烧中存在氢氧化铝附水含量较大、燃料煤气的质量较差、系统进风口易反料、堵料等问题,通过采取一系列措施,到达了较好的效果。

氢氧化铝; 气态悬浮焙烧炉; 改造效果

氢氧化铝焙烧是氧化铝生产的最后一道工序,其原理是利用高温焙烧脱除氢氧化铝中的附着水和结晶水,并完成部分γ-Al2O3向α-Al2O3晶型转变的过程,以生产符合电解生产要求的氧化铝。因此,氢氧化铝焙烧工序是为铝电解生产提供冶金级氧化铝原料的关键。

1 氢氧化铝焙烧炉概况

内蒙古大唐国际再生资源开发有限公司作为国家综合利用粉煤灰生产铝硅钛合金示范所属单位,以大唐国际托克托电厂高铝粉煤灰为原料,采用预脱硅—碱石灰烧结法工艺提取氧化铝。本项目采用节能环保的粉煤灰综合利用技术,对治理粉煤灰污染有深远战略意义,有利于我国资源与环境的可持续发展。

该公司现有1台气态悬浮焙烧炉(GSC),燃料为煤气。该设备2010年投产,其氧化铝设计产能800 t/d,单炉排烟量为56 760 Nm3/h。采用两级净化,第一级为工艺回收用的旋风收尘器,第二级采用电收尘器,除尘效率在99.5%以上。回收的氧化铝粉尘,全部返回生产系统,净化后烟气经烟囱排放,烟囱出口粉尘浓度<30 mg/Nm3。由于燃烧煤气已经过脱硫处理,所以焙烧炉烟气中硫分极少,完全符合国家环保排放标准。

2 焙烧炉系统工艺流程简介

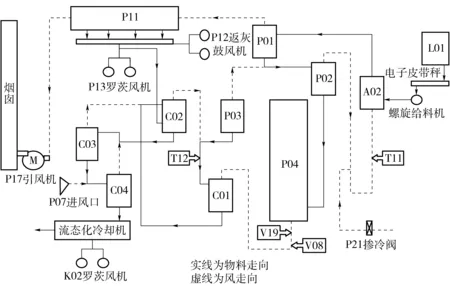

氢氧化铝通过焙烧炉炉前小仓下至电子皮带秤进行计量,再由螺旋输送机送入焙烧炉文丘里干燥器(AO2)干燥和预热,进而除去全部附着水,然后经一级预热旋风筒(P01)分离后进入二级预热旋风筒(P02)内除去绝大部分结晶水,最后被预热的物料在焙烧炉(P04)主炉内完成焙烧作业。焙烧后物料经冷却系统的四级旋风筒(CO1、C02、C03、C04)冷却,最终产出的氧化铝通过浓相输送系统输送到电解烟气净化系统的氧化铝储仓。来自焙烧炉(P04)的高温废气通过二级预热旋风筒(P02)、一级预热旋风筒(PO1)、文丘里干燥器(AO2)冷却后,再由电收尘器(P17)除尘后由烟囱排空。电收尘器所收集到的粉尘将返回焙烧炉系统(C02)冷却旋风筒内,其系统流程见图1。

图1 气态悬浮焙烧炉流程系统图

焙烧炉自2010年正式投产以来,系统的整体性能逐步接受生产实践的考核与检验。由于粉煤灰提取氧化铝的生产工艺尚待完善,生产出的氢氧化铝的粒度偏细,对焙烧炉的生产控制产生了一定影响,除此之外,焙烧炉仍然存在着一些问题影响着系统运行的可靠性和稳定性。

3 焙烧炉运行中存在的问题

3.1 氢氧化铝附水含量较大

由于来自分解工段氢氧化铝水份不稳定(10%~15%),进入焙烧炉后在很短时间内会使文丘里干燥器(A02)及主炉(P04)温度下降50℃左右,同时会使文丘里干燥器(A02)下方锥部弯管处产生部分积料,造成系统负压风量波动,从而使煤气在主炉(P04)中因燃烧风量波动燃烧不稳定,以致被迫减少投料量或加大主炉(P04)主燃烧器V19喷嘴开度来维持系统温度稳定。

此外,由于氢氧化铝在冬季水份较大,湿料极易冻结在螺旋给料机内壁上,造成螺旋给料机阻力负荷增大,电流增高,从而经常造成焙烧炉螺旋给料机故障停车,严重制约了焙烧炉正常生产运行。

3.2 燃料煤气的质量较差

自焙烧炉投入生产以来,燃料煤气逐渐表现出发热值偏低、发热值不稳定,以及煤气瞬时流量在7 000~8 000 Nm3/h波动的现象。同时,煤气含水量和煤焦油含量均较多,燃烧时火焰发黄红色,燃烧质量较差,燃烧效率偏低,并且使主燃烧器(V19)2个喷嘴管路结焦,影响入炉煤气流量,严重时甚至堵塞喷嘴。上述问题造成焙烧炉主炉温度波动,系统整体不稳定,产量不高,焙烧质量无法保证,从而限制焙烧炉提产。

3.3 系统进风口易反料、堵料

在前期运行过程中,当焙烧炉的氢氧化铝投料量在30 t/h左右时(约为设计产能的55%),焙烧炉系统(A07)进风口开始出现反料、喷料现象,且经常导致进风口积料堵塞被迫停炉,影响焙烧炉系统生产工艺稳定运行,降低生产效率,减少设备运转率。

另外,该工艺状况下引风机频率已开至95%左右,导致系统风量控制偏高,(P01)出口负压一般在-6.0 kPa以上。系统氧含量约7%~9%,比设计值高出2%以上,导致系统空气过剩系数较高,系统大量热量被抽走,热能损失较大。焙烧炉各段温度偏低且不易控制,从而提高了产出氧化铝的灼减指数,影响了氧化铝的质量。在此基础上提产,返料现象加重,同时,负压几乎没有可调节余量,影响产量的提升。

4 解决措施

4.1 降低入炉氢氧化铝水份

根据氢氧化铝水份含量,对储库内氢氧化铝料采取“分期分区堆放,分期分批搭配使用”的措施,从而使入炉氢氧化铝水份降到10%以下。入炉氢氧化铝水份的降低,保证了整个焙烧炉主炉温度稳定,减少了文丘里干燥器(A02)下方锥部弯管处积料,维持了系统负压,稳定了煤气燃烧,有利于系统稳定、提产,减少煤气消耗,实现节能降耗。

同时,冬季为螺旋给料机外壁铺设伴热带及保温棉,并在螺旋输送机出料口通入压缩空气助吹,帮助物料进入(A02)文丘里干燥器,从而提高螺旋给料机输送能力,降低其阻力,延长螺旋给料机运转周期,保证焙烧炉提产需求。

4.2 提高燃料煤气质量

加强与辅助工段煤气站的沟通,稳定煤气操作,减少煤气压力波动,提高煤气发热值,保证燃料煤气的发热质量及供给流量,实现焙烧炉系统的节能降耗。完善制定煤气巡检排污制度,对煤气站与焙烧炉之间煤气管道的3个排污口进行定时定点定人排污。在焙烧炉正常计划停炉后,及时清理煤气管道弯头及主燃烧器(V19)8支喷嘴内煤焦油,保证下次启炉煤气管道通畅。

4.3 改善进风口返料现象

在生产中发现,罗茨风机(K02)设计风量选型偏大且无法调节,在满足流化床使用之余,还有大量过剩风量经流化床顶部风管及进风口上方管道进入焙烧炉系统,从而导致进风口气流不稳,间歇性向外返风、返料。为改善焙烧炉进风口返料现象,稳定系统各段温度,实施了以下3项改造措施:

(1)在原设计中,流化床出料口位于流化床出料端的最上方,改造将出料口下端降低20 cm,左右扩宽20 cm,在满足工艺的条件下,缩短产出的氧化铝物料在流化床内停留的时间。

(2)在罗茨风机(K02)的出口管道上增加排空旁路,将过剩风量引致焙烧炉进风口下方,通过阀门控制调节,实现流化床用风可控。

(3)在进风口内增加压缩空气管,将压缩空气与罗茨风机(K02)过剩风量配合吹扫进风口底部积料,使物料处于浮腾状态从而易被系统负压抽走,避免物料积死堵塞。

5 改进效果

5.1 运行效果

长期试验运行表明,焙烧炉进风口返料现象明显改善,此前持续发生返料现象不再发生。同时,焙烧炉引风机频率降至79%左右,P01出口负压一般在-3.7 kPa即可满足生产需求,系统氧含量降低至4%~6%,烟囱出口烟气温度150 ℃左右,烟气带走热量减小,焙烧炉各段温度回归正常,系统产量提升,工艺稳定运行,热能损失减小,取得了良好的经济效益。

5.2 经济效益估算

2012年6月至2013年6月,累计共入炉氢氧化铝85 959 t,产出氧化铝50 073 t,消耗煤气28 669 359 Nm3。通过不断摸索将焙烧炉主炉温度从1 160 ℃降到1 120 ℃,引风机频率从95%降至79%,灼减控制在1.00%以内,生产运行各项指标均不断提升,取得了可观的经济效益。

(1)节约电量的经济效益

通过改善焙烧炉进风口返料现象,焙烧炉引风机频率由95%降至79%,引风机电流由35 A降至26 A,降低约9 A,引风机额定电压10 kV。按电价0.4元/kW·h估算,按此工艺焙烧炉引风机启动1年可节约电费:9×10×24×365×0.4=31.5万元。

(2)节约煤气的经济效益

焙烧炉主炉温度从1 160 ℃降至1 120 ℃,每产出1 t氧化铝可节约煤气消耗30 Nm3。按煤气单价0.3元/ Nm3进行估算,1年焙烧炉所产氧化铝节约煤气的经济效益:50 073×30×0.3=45万元。

6 结论

(1)根据公司自身粉煤灰提取氧化铝的工艺特点,修订完善了焙烧工段各项技术操作规程,推行了标准化作业,严格按规程进行烘炉,避免日常频繁开停炉,稳定了操作条件。该公司还加强员工培训,规范员工操作水平,提高分析判断异常的能力,减少人为事故的发生次数及处理故障的时间,从而实现了节能降耗的目的。

(2)目前,焙烧工段虽然采取了降低入炉氢氧化铝水份、提高燃料质量、改善进风口返料等节能降耗措施,但仍有降低主炉温度进行低温焙烧、降低灼减提高产品质量、堵漏风口保证系统负压及风量、强化操作延长内衬寿命等多项节能措施需要继续完善。

[1] 王誓学,姜集进.加强技术改造促进气体悬浮焙烧炉达产[J].轻金属,2007.

[2] 付保生.提高焙烧炉产能的途径[J].有色冶金节能,2010.08.

[3] 代关锋.应用气体悬浮焙烧炉降低氧化铝焙烧温度的经济效益[J].有色金属,2002.

[4] 姬学良,胡红霞.提高氢氧化铝气态悬浮焙烧炉产能的措施[J].轻金属,2001.

[5] 卫璜.AL(OH)3.气态悬浮焙烧工艺参数与产能、消耗的关系[J]. 轻金属,2003.

[6] 李文超,于斌. 提高氢氧化铝气态悬浮培烧炉产能的几点看法[J].轻金属,1997.

Energy Saving Modification of Gas Suspension Roaster

ZHU Kai, LI Peng-fei, WANG Xiao-fang

In the aluminium hydroxide roasting, the moisture contents of aluminium hydroxide, the low quality of fuel gas, the easy-to-reverse air intake and material blocking were existed. In order to solve the above problems, a series of measures were adopted, and better effects were achieved.

aluminium hydroxide; gas suspension roaster; modification; effects

2013-12-09

朱凯(1975—),男,重庆人,大专,主要从事铝电解烟气净化及氢氧化铝焙烧生产管理工作。

TF821

B

1008-5122(2014)02-0030-03