石油仓储罐区监控系统设计

2014-09-03张翼成陈山羊张锦贤林河利

张翼成,陈山羊,张锦贤,林河利,刘 美

(广东石油化工学院 广东 茂名 525000)

石油仓储罐区监控系统设计

张翼成,陈山羊,张锦贤,林河利,刘 美

(广东石油化工学院 广东 茂名 525000)

石化储罐区是产品生产、存储、运输过程中的重要区域,对其实施自动化管理非常重要。以罗克韦尔公司的CompactLogix PLC 为核心,结合该公司RSView组态软件,根据石化产品储运中的工艺特点及要求,设计并实现一个石油仓储油罐监控系统。系统通过传感器采集储罐的液位、温度等数据,准确反映某阶段内工艺参数值及变化趋势,及时发布报警信号,并可远程控制罐区的泵、阀等设备,完成生产调度管理和进销库存管理,为上层管理网络提供监控数据。

油库监控系统;PLC;组态软件;自动化管理;数据采集;数据监控

石化企业信息化监控管理涉及的面很广,其中油品储运监控管理是石化企业生产经营管理的重要组成部分。而我国石油储运自动化技术与国际先进水平有一定差距,石化企业的油库自动化水平比发达国家落后。在国外,石化企业已拥有了先进的工业自动化技术、计算机技术、网络技术和精密仪表等,其自动化控制系统多数采用集散控制系统(DCS)[1]。在国内,各种计量仪表的精度较低,稳定性较差,控制系统的控制精度比较低,信息化管理水平不够健全[2]。为了应对全球竞争,适应市场要求,我国石油储运现代化水平迫切需要快速与国际接轨。因此有必要认真分析油库生产控制和业务管理系统中存在的问题,从客观实际情况出发,结合当前国际先进的工业自动化技术,对石化企业信息化监控管理开展研究,以解决油库收、发、存作业控制和业务管理中存在的问题,实现企业生产和管理信息一体化,提高生产效益。本文根据中小型油库罐区控制管理发展现状,以某大型石油仓储码头公司为例,设计了一个石油仓储油罐监控系统,该系统能准确快捷地获取现场设备状况,及时有效地对现场设备进行控制、记录并实时传送信息,系统使用可靠、先进、便捷。

1 系统总体结构设计

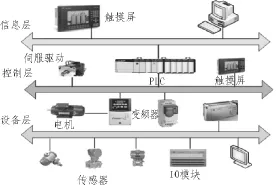

根据对油库现场考察和工艺分析,将整个油库划分3个不同层次,分别为现场作业层、监控层和管理层[3]。作业层包括现场的监控设备、自动检测和自动控制系统等。具体实施包括计量、收和发油品的运作过程,通过现场测量仪表(如UBG钢带浮子液位仪)测出油罐的温度和液位,与监控设备安装等。监控层在网络环境下,收集作业部分采集的数据和信息,提供系统统一监控平台。管理层对整个油库进行信息管理和作出重大决策。系统构成原理如图1所示。

系统采用了NetLinx网络架构[4],是将DeviceNet网络、ControNet网络和EtherNrt/IP网络进行整合,在各网络的应用

图1 罐区监控系统结构Fig.1 Tank farm monitoring and control system structure

图2 自动化网络三层体系机构Fig.2 Automation network of three layers architecture

2 硬件体系架构

2.1 PLC的选型和硬件设计

在进行PLC的选型和配置之前,首先需要分析控制对象,对I/O点数进行统计。不仅要考虑当前的系统需求,还应在实际点数的基础上留出20%~30%的备用量,使系统具有扩展的能力。由于现场需要处理的点数较多,工作现场的环境复杂,所以对控制系统的处理能力和可靠性要求较高。因此,我们选择了体积小、性能高、数据处理能力较强的AB公司CompactLogix系列中的1769-L35E 型号的PLC。其通用的编程环境,通用的网络,通用的控制引擎,结构紧凑而性能卓越。与Compact输入输出组合在一起的CompactLogix平台是装备小型、设备级控制应用的完美解决方案,有着极高的性能和可扩展性[6]。

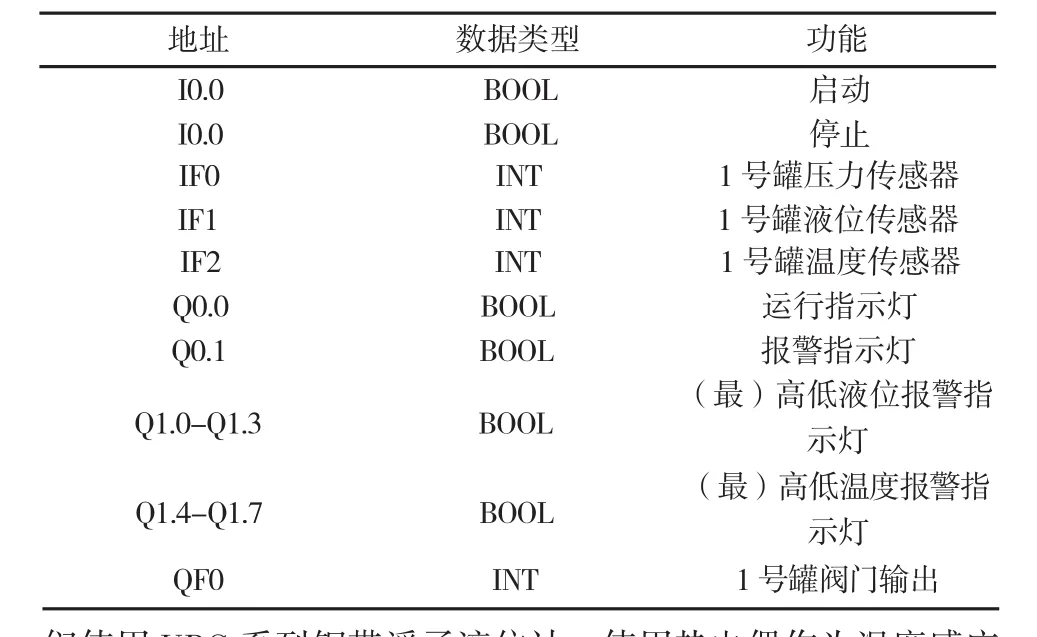

根据石油仓储油罐监控系统的电气控制要求,每个油罐配有1台电机、2个电动阀、2个流量计、1个压力表、10个指示灯、2个手动按钮和3个模拟量输入通道、一个模拟量输出通道等;因此,在选择数字量输入、输出模块上,我们采用了1769-IA16和1769-OB16模块;在选择模拟量输入、输出模块上,我们采用了1769-IF4XOF2F模块。单个油罐的IO地址分配见表1。

2.2 电动阀控制

电动阀使用电能作为动力来接通电动执行机构驱动阀门,实现阀门的开关、调节动作;由PLC模拟量输出模块输出控制信号4-20mA控制电动阀门的开度。由于电动阀门的开关速度比较慢,控制系统根据上位机的给定值及反馈开度信号,通过传统PID运算进行控制。

2.3 罐区检测设备及控制对象

每个油罐都具有油罐液位检测装置、温度测量装置;我们使用UBG系列钢带浮子液位计,使用热电偶作为温度感应探头;为了避免温度过高使油罐内的油品油质变劣等,要求温度被控制在低于45℃,为此,设置自动喷淋装置、电机和水池等。为了避免现场环境或是未知因素对系统的干扰,模拟量采集在PLC中采用平均值滤波方法进行抗干扰处理。连续采集五次,并剔除其中最高及最低两个数,然后再对其余

的三个数作平均,并以其值作为采集数;在系统中,事先对液位传感器进行校验,然后通过液位传感器实时采集油罐的液位信息,再转化为4-20mA的电流信号,传给模拟量输入模块,经AD转化为数字信号,送到上位机处理。至于温度,则是在每个油罐不同部位安装Pt100热电阻传感器,这样可以有效的掌握了整个油罐的温度情况,温度读取的原理同液位相同。

表1 PLC IO地址分配表Tab.1 PLC IO address allocation table

3 程序的设计

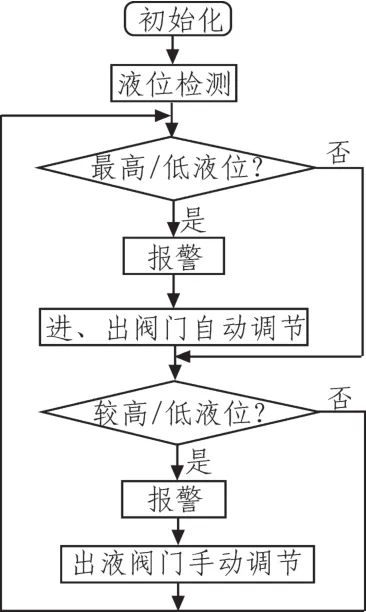

编程软件采用了RSLogix5000,它是所有Logix系列控制器的通用编程软件,符合REC611131标准,支持四种语言:功能块、梯形图、结构化文本和顺序功能图标。其界面清晰易懂,指令系统非常丰富。在本系统中,我们采用梯形图语言编程。液位流程如图3所示。

图3 液位流程图Fig.3 The flow chart of liquid level

4 监控系统的软件设计与实现

上位机监控软件采用RSView32组态软件,它是基于Windows软件,用于开发和运行人机界面的应用程序,并提供创建、运行高效监视和管理控制应用程序所需的全部工具。

4.1 工艺流程显示

当启动油泵时,便有石油被抽出,可通过动态图形变化显示工艺管道中流出石油,压力表的示数不断增加;电动阀是由传统PID控制,根据给定开度的百分比即可控制其开度的大小。设置了各种指示灯和按钮,方便管理人员的操作;油罐上可以显示当前温度、当前油量和当前油量;该系统不仅可以实时监控罐区的液位和温度,而且可以精确控制进出油量。对于进油量,我们采用自动控制,至于出油量。则根据我们实际现场调查和工艺分析,则采用人工控制。如图4所示:

图4 单罐运行系统Fig.4 Single tank operation system

4.2 远程控制

在信息管理层,监控计算机可通过以太网读取来自PLC网络的过程变量,实现PLC网络系统的远程监管和控制,实现管控一体化。在监控系统的界面上有罐区全貌图、单罐运行系统、报警一览表、实时液位趋势查询、实时温度趋势查询、实时数据一览表、历史液位趋势查询和历史温度趋势查询等。在罐区全貌图中,可以看到所有油罐相关信息。在全貌图中的某个油罐上单击,可以进入该罐的单罐运行状态监控图,详细查看和管理单个油罐的过程参数及修改控制工艺流程。

4.3 保存和查询实时、历史状态与事件

在系统中设置了各参数数据报表和趋势图,实时记录、保存、显示和查询历史状态和事件。实时曲线或是历史曲线查询,便于操作人员掌握系统运行情况和为上层管理网络提供监控数据。实时曲线可以实时反应各模拟量参数变化情况,以及方便运行人员及时掌握设备运行趋势;通过历史曲线查询,设备管理员可以掌握现有设备运行情况,以便为计划检修提供依据,同时可在设备发生故障时,查找原因提供数据。

4.4 报警功能

从安全预防方面考虑,不仅在储油罐区现场安装了报警警铃,而且在中控室中也设置了报警系统;一旦有险情发生,及时有效地通知各单位工作人员,制定抢救措施。该报警子系统主要是对油罐的液位、温度、压力和油雾浓度以及各种突发情况等进行报警。有高液位报警提示、低液位报警提示、高温报警提示和超低温报警提示等等。当出现问题,可及时通知管理人员,避免造成损失。

4.5 安全管理

对软件系统设置了操作权限管理,有用户注册、修改、删除和操作权限管理。RSView32组态软件提供操作分级管理功能,为不同人员提供分级操作功能,并把各项操作记录到操作日志上,以方便管理人员查找设备操作情况,提供整套系统安全保障。本系统中设置了3个不同用户等级,分别为manager、engineer和operator。其中engineer权限等级最高。

5 结束语

文中设计的以CompactLogix PLC 为核心的石油仓储油罐监控系统,经半年多的评测表明,系统实现了对石油罐区的远程实时数据采集及监控和进出油量自动精确控制。系统具有实时性好、可靠性高、人机界面友好、易于扩展和调整灵活等优点,提高了石油仓储油罐生产运行效率和运行管理的自动化水平,达到了设计要求。

[1] 张银.油库自动化分布控制系统的应用与研究[D].成都:西南石油大学,2012.

[2] 卢昕,李艳彩.油库自动化系统[J].化学工程与装备,2009,(8):70-72.

LU Xin,LI Yan-cai.Terminal automation system[J].Chemical engineering and equipment,2009,(8):70-72.

[3] 付石,谢海林.油库自动化系统应用现状[J].油气储运,2013(3):65-68.

FU Shi,XIE Hai-lin.Terminal automation system application status[J].The Oil and Gas Storage and Transportation,2013(3):65-68.

[4] 曹流.罗克韦尔自动化NetLinx网络体系研究与应用[D].上海:上海交通大学[D].2009.

[5] Roberto MOTTA.NetLinx Open Network Architecture[J].Industry Electronics,2002:170-174.

[6] 宋慧欣.罗克韦尔自动化:化繁为简CompactLogix[J].自动化博览,2012(6):21-25.

SONG Hui-xin.Rockwell automation:change numerous for brief CompactLogix[J].Automation Expo,2012,(6):21-25.

The design of oil storage tank area monitor system

ZHANG Yi-cheng,CHEN Shan-yang,ZHANG Jin-xian,LIN He-li,LIU Mei

(Guangdong University of Petrochemical Technology,Maoming 525000,China)

Storage tank area is important to Petrochemical production,storage and transport.So it's automation management is required.We designed and accomplished an oil storage tank area automation control system,using Rockwell's CompactLogix PLC as the main controller.And developed control graphic interface by RSView configuration software.The system gather main parameters--such as level,temperature and some other data--from tanks.It can accurately reflect the value of a certain stage process parameters and trends,timely give out the alarm signal.It can also be used to control irrigation pumps,valves and other equipment remotely and offer monitoring data to upper management systems.

storage tank area monitor system;PLC;configuration software;automation management;data acquisition;data monitoring

TP273

A

1674-6236(2014)11-0023-03

2014-02-22 稿件编号:201402135

广东省高等学校学科与专业建设专项资金科研类项目(粤教科函[2013]120号,2013KJCX0133);广东省茂名市科技计划项目(11A36)

张翼成(1979—),男,广东茂名人,硕士,讲师。研究方向:电气控制与PLC。层中都采用了统一的工业协议,构造了一个从车间到企业、从设备底层到管理信息层的开放与集成的网络平台。实现了控制器系统、人机界面、批处理运动/传动系统的数据共享和网络之间信息路由和无缝连接[5]。如图2所示。