300mm×1370mm整体盖板的设计及铸造工艺研究

2014-09-03腾志贵张珺玲黄岩超王英军谢彦文

腾志贵,张珺玲,黄岩超,王英军,谢彦文

(东北轻合金有限责任公司, 黑龙江 哈尔滨 150060)

300mm×1370mm整体盖板的设计及铸造工艺研究

腾志贵,张珺玲,黄岩超,王英军,谢彦文

(东北轻合金有限责任公司, 黑龙江 哈尔滨 150060)

本文分析了目前现场使用的铸造水冷系统存在的问题,设计了300 mm×1370 mm规格整体盖板,并进行了工艺研究,生产出了合格的铸锭产品,另外改进后的盖板使工人劳动强度得到了有效降低。

水冷系统; 整体盖板; 铸造工艺

0 前言

东北轻合金公司熔铸厂从建厂到现在使用的是普通DC方锭铸造工具,每个规格盖板为两扇,比较落后,在铸造翻转台上还有垫高板,工具定位不够准确,因此铸造精度达不到要求,铸锭表面偏析较大,不但增加铣面量,造成金属损失,并且铸锭经常出现弯曲、裂纹、拉裂等废品,成品率受到很大影响。另外这种装备工人每次更换水箱时操作非常不方便,需要下铸造井频繁更换井水接头,劳动强度非常大。所以进行了方锭水冷系统的改进,取消垫高,增加过渡水框,盖板直接吊放在过渡水框上面,每次更换工具时只需将整体盖板直接吊走,使工人劳动强度得到了有效降低,还保证了产品质量。

1 工具设计

1.1 工具方案的确定

根据生产需要及铸造合金规格的多少,确定要重新设计的整体盖板为300 mm×1370 mm规格,此整体盖板为通用盖板,可铸造300 mm×1370 mm规格及其以下的规格铸锭。

1.2 工具总体的设计

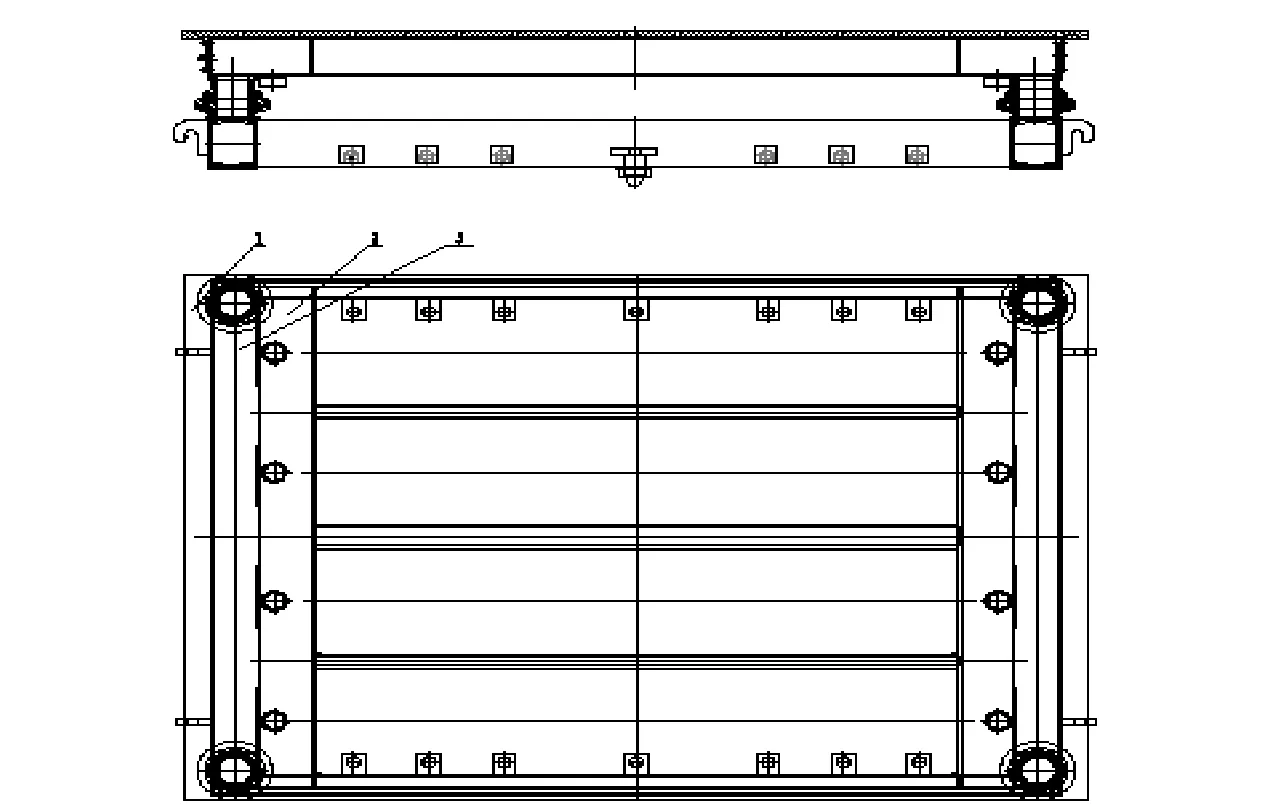

工具的总体设计主要包括上面板、水箱、过度水框几个部分,整体水框总装图如图1所示。

1.上面板 2.过度水框 3.水箱图1 整体水框总装图

1.3 面板的设计

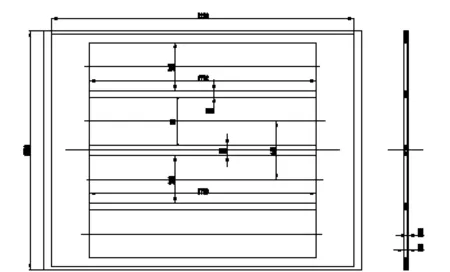

上面板是与水箱配套使用的部件,水箱焊接在下端,结晶器放在其上端,主要起承重和支承作用,盖板结构图见图2。

图2 盖板结构图

上面板要有一定的强度、硬度,并能承受一定的压力。另外上面板在现场使用过程中需经常吊运、发生碰撞,为了保证能够长期使用,减少变形,使铸锭产品质量稳定,上面板采用20~30 mm的整张A3钢板加工而成,确保结晶器放在上面板上平稳。

1.4 水箱的设计

1.4.1铸造凝固过程及对水箱的要求

水是铸造的重要要素之一。铸造时金属的凝固和冷却是通过铸造水箱喷出的冷却水实现的。冷却水的强度和分布不仅影响铸锭的表面、内部质量,还影响铸锭的热应力分布及铸造的成败。

因此,对铸造来说,为了确保铸锭成型,且获得良好的表面及内部质量,要求水箱的结构能为铸锭提供的均匀冷却水和足够的水冷强度。

1.4.2水箱的整体尺寸确定

(1)宽面冷却区域长度

宽面冷却区域长度=结晶器内腔宽面尺寸+两倍的结晶其壁厚度+两倍的结晶器与水箱安装间隙,即L宽=1394+2×10+2×15=1444 mm。

(2)厚度方向上冷却区域长度

厚度冷却区域长度=结晶器内腔侧面尺寸+两倍的结晶器厚度+两倍的结晶器与水箱安装间隙。

宽面中心处沿厚度方向上冷却区长度b1=314+20+2×15=364 mm;宽面两端沿厚度方向上冷却区长度b2=302+20+2×15=352 mm。

在保证水箱内腔有充足的水流量前提下,水箱总体尺寸确定为:2260 mm×1772 mm×131 mm。

1.4.3水孔尺寸和间距的确定

出水孔的大小和间距首先应保证冷却的均匀性和足够的冷却水量。在出水孔总面积和水压一定的情况下,缩小出水孔截面,使孔间距缩小,有利于均匀冷却,但若出水孔过小,在铸造过程中,出水孔易被脏物堵塞,导致铸锭裂纹。综合考虑上述因素,并结合铸锭铸速快、铸造小方锭所需冷却强度等特点,水箱共设计两排水,第一排水水孔中心间距10 mm,水孔孔径4 mm;第二排水水孔中心间距12 mm,水孔孔径4.5 mm。

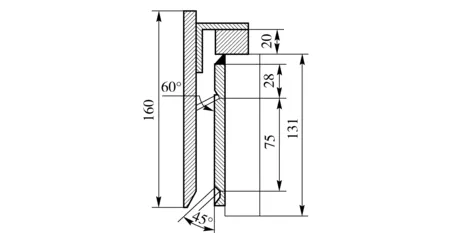

1.4.4出水孔角度的确定

出水孔的角度对铸锭的冷却影响较大,第一排水主要保护结晶器不被烧损,使铸锭形成抵抗拉裂的凝壳,冷却强度不易过大,以避免形成冷隔缺陷,因此其角度可设计为与铸锭轴线呈60°角;

第二排水即二次水冷,出水孔对铸锭中心线的倾角决定了铸锭见水位置,喷水孔角度直接影响铸造质量情况。角度过小,铸锭见水晚,使冷却强度降低;角度过大,冷却水溅散,不能使冷却水沿铸锭均匀流下,亦降低冷却效果,同时还有可能使水返到结晶器液面上造成事故。另外二次冷却水的角度因合金和水箱的高度不同而不同,并且还要保证在结晶器下沿喷出,直接冷却到铸锭上,因此第二排水设计成45°,各排水溅水位置及挡水板位置见图3。

图3 水冷系统溅水位置示意图

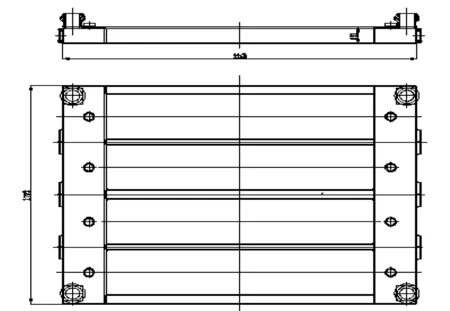

通过对以上因素的综合考虑,设计出了300 mm×1370 mm规格的水箱,如图4所示。

图4 水冷系统总装图

此水冷系统还具有如下主要特点:

(1)水箱的四个角部加工了四个进水接头,为水箱提供冷却水。进水接头直接座在过度水框上,既能减轻工人的劳动强度,又能保证水箱的定位准确。

(2)水箱最外侧的两个水腔尺寸比以前老式的水腔尺寸增大,使水腔内有充足的水流量,保证了铸锭冷却水的要求。(老式同时铸造四根铸锭的两扇水箱,由于受井口尺寸的限制,最外侧水腔的尺寸只能设计的非常窄,很难保证铸锭冷却水的要求)

(3)水箱两侧设计了脏物处理孔。水箱长期使用会在水箱内沉积较多的水垢及一些脏物,容易堵水箱出水孔,影响铸造质量。此处理孔可随时打开,对里面的脏物进行清理。

(4)水箱具有通用性。水箱两侧小面没有加工出水孔,铸造时使用小面单独水箱,保证300 mm×1370 mm规格及其以下的规格都可以铸造。

1.5 过度水框的设计

过渡水框主要是为水冷系统提供均匀的冷却水,并取代了老式盖板下面的垫高,可使盖板的摆放位置准确,设计的过度水框结构如图5所示。

过渡水框主要特点如下:

(1)四个角部设计四个出水管,为水箱提供冷却水,并保证盖板的摆放位置准确。另外还在出水管内加工了凹形槽,配合适当的橡皮垫圈,以保证密封好不漏水。

图5 过度水框结构图

(2)在过渡水框两侧设计了定位装置。定位装置主要是指过度水框与翻转平台的定位。铸造工具摆放好位置后,将定位装置与翻转平台焊接好,可保证每次更换工具时,工具位置都非常准确,减轻了工人的劳动力,而且还能避免因工具准备不好而造成的铸锭弯曲、拉裂等废品。

(3)过渡水框具有固定性。水框两侧各有6个进水方头,在水管接好后,每次更换工具时,只需将盖板吊走,水框固定不动。可避免工人重复进铸造井内更换进水管,使铸造工人的劳动强度得到明显降低。

(4)过渡水框是采用槽钢对焊而成,并对水腔内进行了防锈处理,防止长期使用产生锈渣,堵塞水孔。

2 试验方案

本次试验采用3005合金300 mm×1320 mm规格铸造。

2.1 化学成分

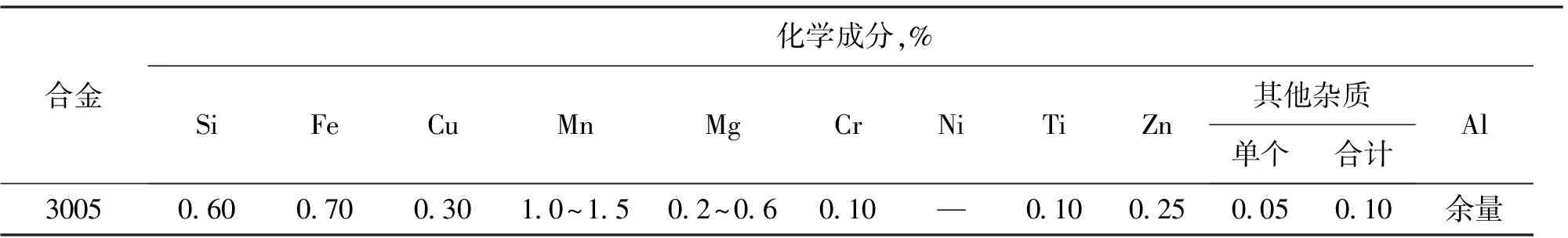

3005合金的化学成分标准结果见表1。

表1 3005合金化学成分

3005铝合金成分含量与3003铝合金成分含量基本相同,在3003铝合金基础上增加了Mg为主要元素。有相关数据记载[1]Mg(≈0.3)能显著地细化铝-锰合金退火后的晶粒,并使其抗拉强度稍许提高。但同时也损害了退火材料的表面光泽度。

该合金为了铸造成型避免铸造过程中铸锭产生裂纹,应严格控制Fe>Si,因为当Si大于Fe时,合金在574 ℃以共晶反应结束,而Fe大于Si时,由于Fe与Si和Mn优先形成三元相及四元相,大大降低了合金中游离硅的数量,从而使铸锭的热烈倾向降低。

因为Al-Mn合金中微量元素铁能降低Mn在铝中的溶解度。主要是Fe可溶于MnAl6中形成(FeMn)Al6化合物,但应保证铁和锰之和不大于1.85%,否则形成大量(FeMn)Al6化合物的粗大片状偏析聚集物,会显著地降低合金的机械性能和工艺性能。

2.2 工艺流程

熔铸工艺流程如下:原材料选择→配料→煤气炉熔炼→电炉调整成分→精炼→导炉→精炼→测氢→静置→净化处理→铸造。

2.3 配料

2.3.1原材料的选择

考虑到该合金Mn含量较高,Al-Mn中间合金中Mg含量的影响,Mn选用Mn添加剂加入,新铝用量达到90%以上。

2.3.2炉料组成

炉料由原铝锭、Fe剂、Mn剂、Mg锭组成。

2.4 熔炼及净化工艺

合金的熔炼是在煤气反射炉中进行的,为了保证其他杂质不超标,生产该合金前应连续生产10熔次以上纯铝。

保证元素的充分溶解,提高成分的均匀性,熔炼温度控制在700~760 ℃。加入Mn添加剂时,熔体温度要达到730 ℃以上,且添加剂分两个炉门人工分散加入。为了减少Mg的烧损和控制Mg含量,加入Mg时,在电炉调整成分前加入,加入Mg后应立即撒入覆盖剂再进行搅拌,取样分析成分。为了提高熔体的纯洁度,减少氢含量和渣含量,电炉出炉前采用Ar-Cl2混合气体精炼10 min。

该合金导入静置炉后用加入一定量铝钛中间合金细化晶粒,保护熔体质量,另外采用Ar-Cl2混合气体精炼15 min,然后静置30 min,并采用40 ppi陶瓷片过滤器进行过滤净化。

2.5 铸造

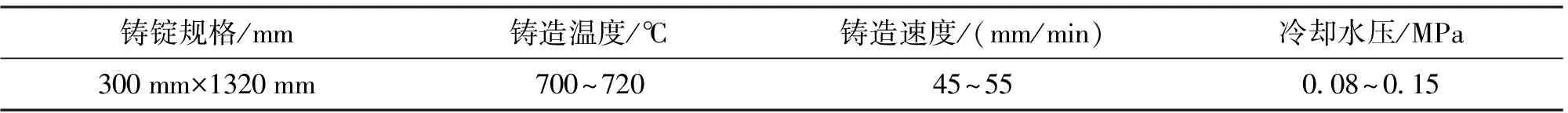

铸造工艺参数见表2。

表2 3005合金铸造参数

铸造时采用110 mm宽的隔热膜进行铸造,保证铸锭表面质量。

3 试验结果与分析

3.1 铸锭表面质量

采用以上工艺生产出的铸锭表面没有拉裂、夹渣、裂纹等表面缺陷,铸锭表面偏析瘤较小,满足使用要求。

3.2 铸锭质量全分析

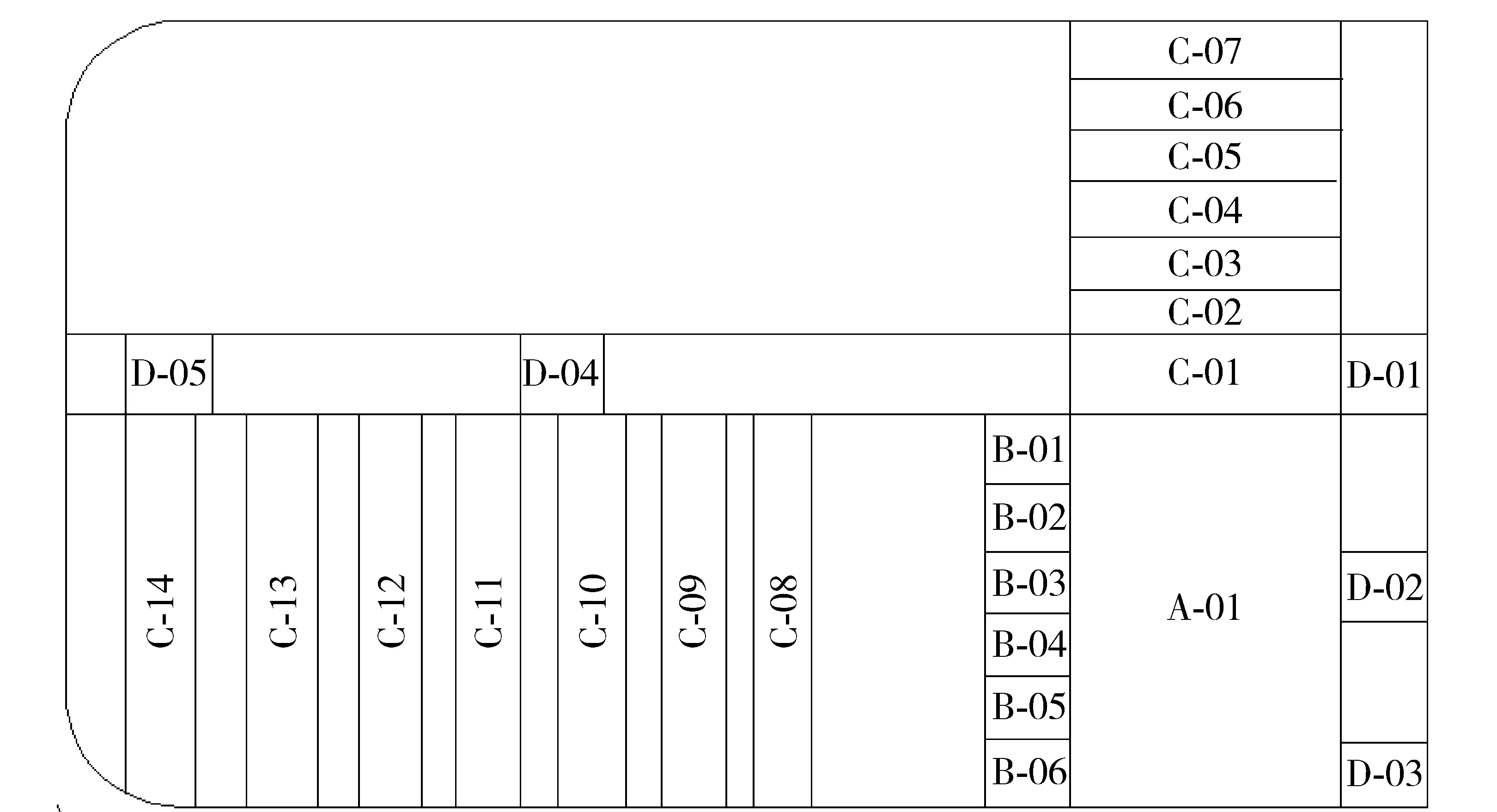

选取一块成品铸锭切1块20~30 mm厚的试片,做化学成分、力学性能、低倍及高倍组织检查,铸锭各项检测用试样的位置见图6。

A-01检查低倍 B-01~06分析成分 C-01~14测机械性能 D-01~05检查高倍图6 试片取样位置图

3.2.1铸锭化学成分

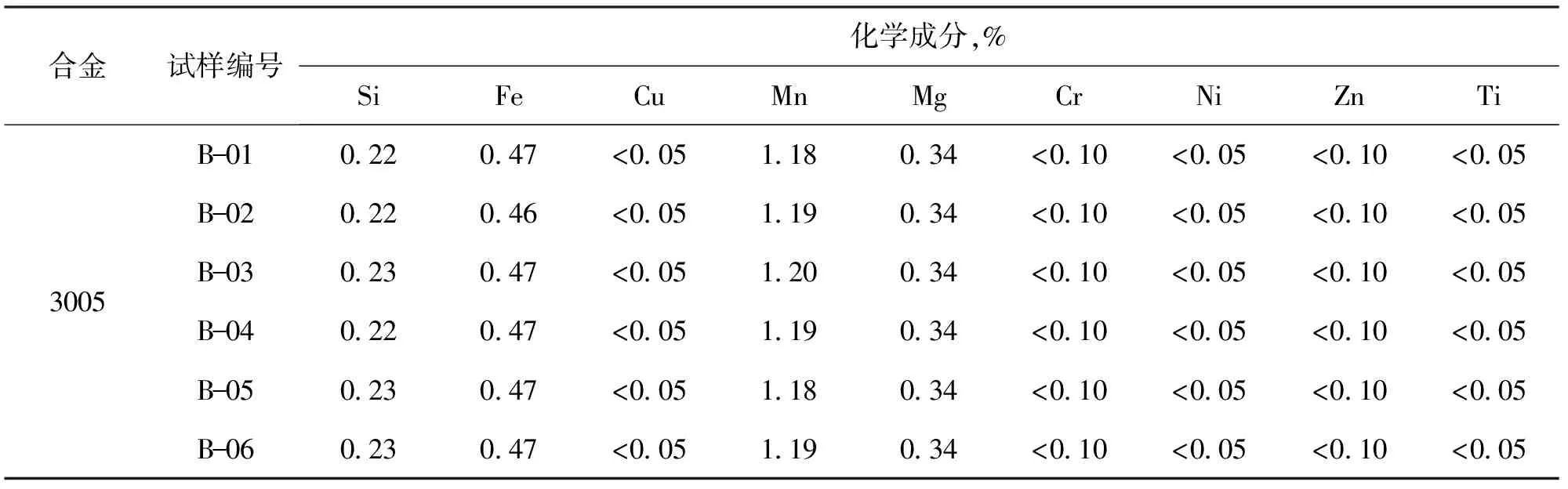

分析3005铝合金中主要元素和微量元素,是否符合规定的化学成分,成分见表3。

在表3可以看出,从铸锭中心到边部Mn的含量都符合规定的化学成分(表1),最高1.20%,最

低1.18%的差值不大,Mg含量均为0.34%,其他杂质含量均未出现超标现象,单个化学成分无偏析现象,生产出的3005合金成分符合国家标准要求。另外从中心到边部的Fe含量均大于Si含量,并且Fe+Mn<1.85%,可以证明制定熔炼3005铝合金工艺是合理的。

表3 3005合金铸锭化学成分

注:B- 01~B- 06为铸锭从中心到边部

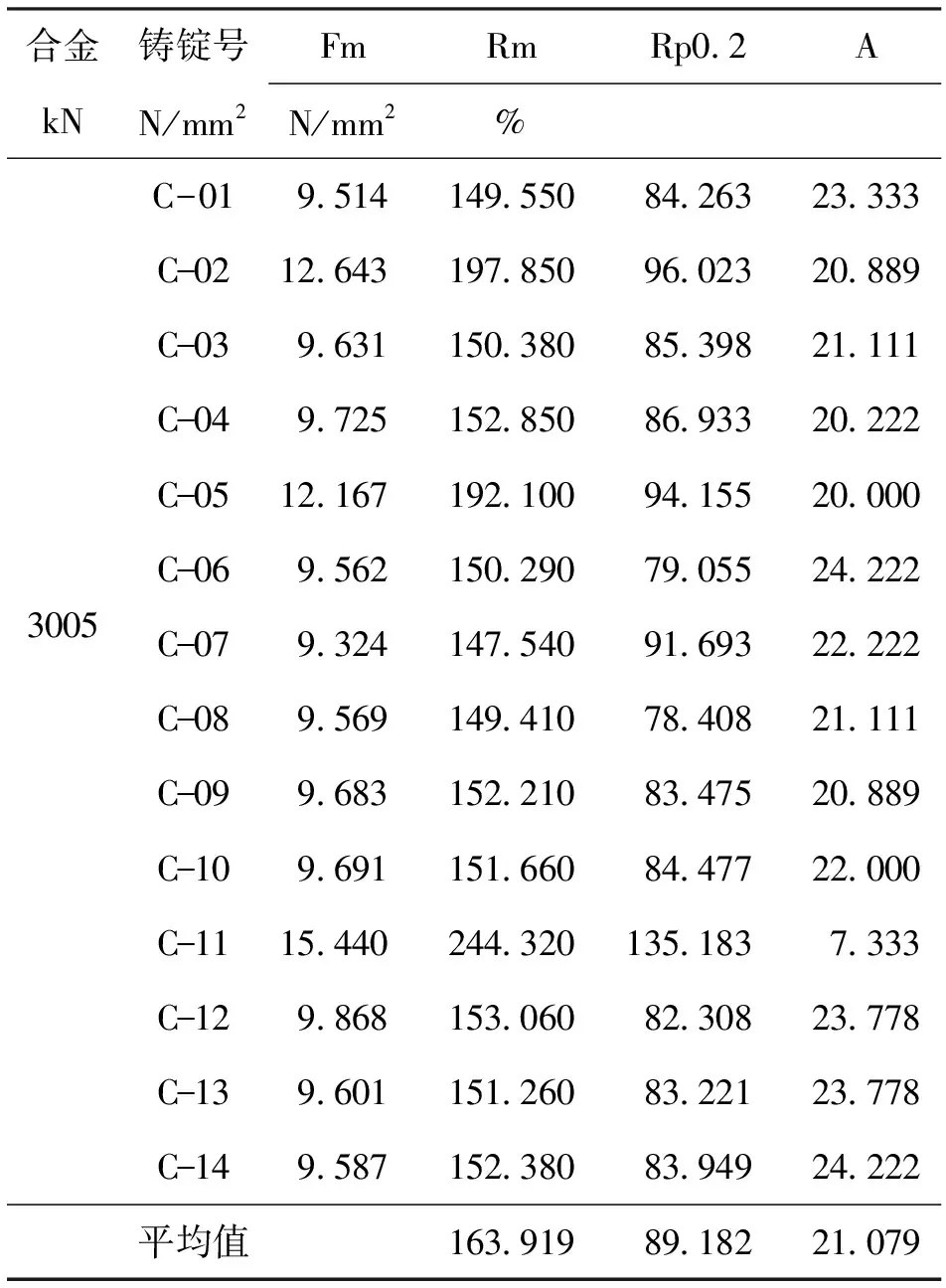

3.2.2铸锭力学性能

从抗拉强度、屈服强度和延伸率角度分析该合金的力学性能,判定铸造工艺是否合理,力学性能值见表4。

表4 3005合金铸锭力学性能

从表4中分析,平均抗拉强度为163.919 MPa,该合金与其他系铝合金相比强度不是很高。从单个试样来看,处于铸锭中心部位抗拉强度与屈服强度要低于边部,这说明边部受到冷却速度比中心部分快,符合铸造结晶规律。

3.3 铸锭低倍组织

从图7切取的低倍组织照片可以看出,铸造过程中无夹杂物、气孔、疏松,成层和裂纹、粗大金属间化合物等冶金缺陷。

图7 3005铝合金低倍组织

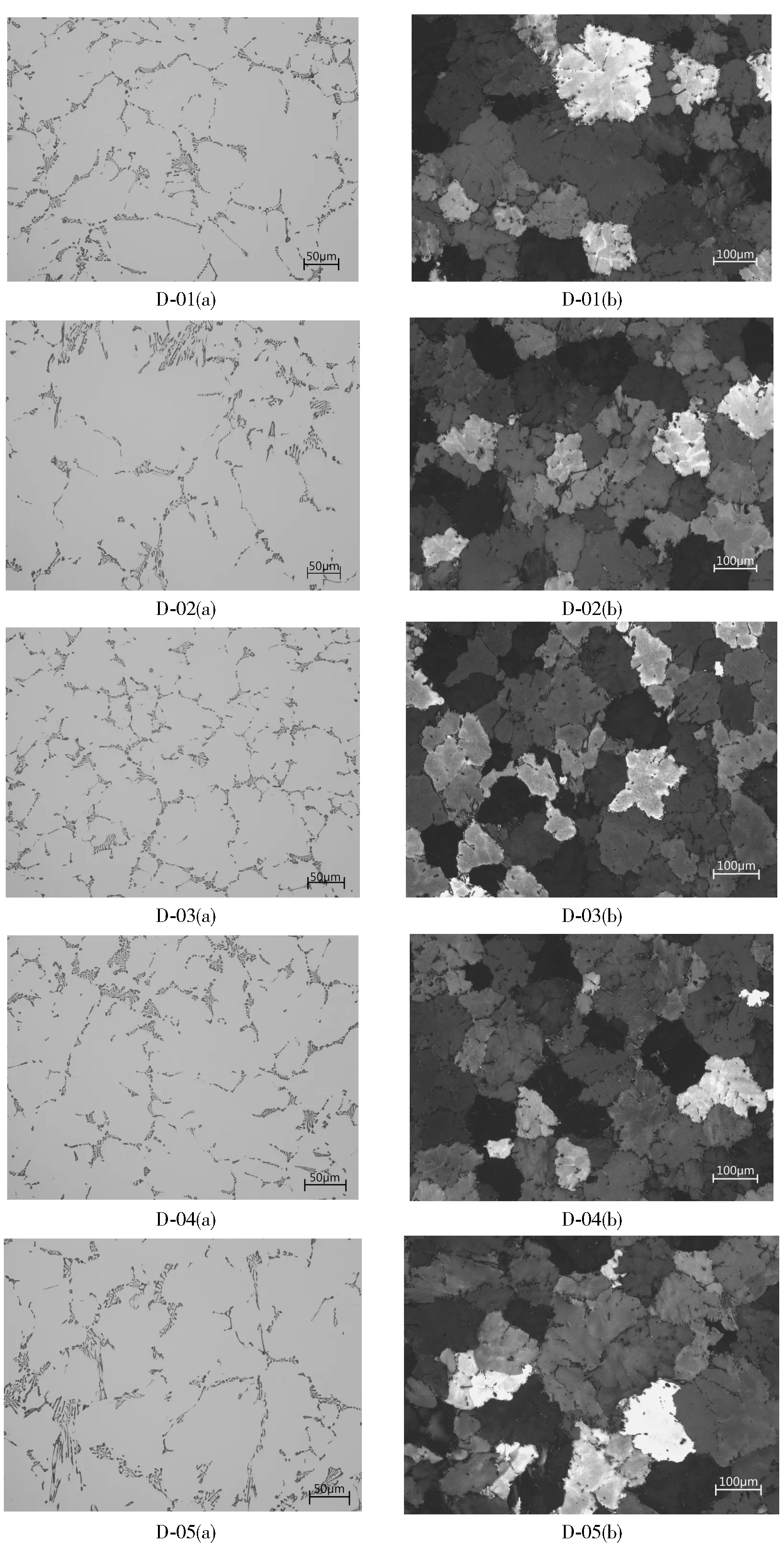

3.4 铸锭高倍组织

从图8可以看出,从铸锭的中心到边部,晶粒的尺寸、枝晶间距逐渐变小,这说明边部冷却强度大,符合结晶规律。而且从夹杂物和疏松程度上观察,中心部到边部基本相同,说明所制定铸造参数是合理的,不会造成中心部与边部的金属纯净度有很大差异。

4 结论

(1)新设计的整体水框完全可满足使用要求。

(2)针对3005铝合金制定熔铸工艺参数是可行的。

图8 3005合金铸锭显微组织与偏光照片

[1] 周家荣.铝合金熔铸生产技术问答[M].北京:冶金工业出版社,2008:195-208.

DesignandCastingProcessResearchfor300mm×1370mmWholeCoverPlate

TENG Zhi-gui, ZHANG Jun-ling, HUANG Yan-chao, WANG Ying-jun, XIE Yan-wen

(Northeast Light Alloy Co., Ltd. Harbin 150060, China)

The paper analyses problems of water cooling system in casting process, designs 300 mm×1370 mm whole cover plate, makes process research, gets qualified product, and effectively reduces labor intensity.

water cooling system; whole cover plate; casting process

2014-01-29

腾志贵(1977-),男,黑龙江青冈人,工程师,大学本科,主要从事铝合金铸造模具的设计和新合金工艺研究等工作,现任东北轻合金有限责任公司熔铸厂技术开发室主任。

张珺玲(1977-),女,黑龙江望奎人,工程师,大学本科,主要从事设备备件及材料采购等工作,现任东北轻合金有限责任公司机电公司供销部副科长。

TG146.21

B

1003-8884(2014)04-0037-06

黄岩超(1981-),男,黑龙江克东人,工程师,大学本科,主要从事设备日常维护的管理工作,现任东北轻合金有限责任公司轧板厂机械作业区主任。