UK20运矿车液压系统设计及计算

2014-09-03范湘生张学稳

范湘生, 卓 义, 张学稳

(安徽铜冠机械股份有限公司 技术中心, 安徽 铜陵 244000)

UK20运矿车液压系统设计及计算

范湘生, 卓 义, 张学稳

(安徽铜冠机械股份有限公司 技术中心, 安徽 铜陵 244000)

UK20运矿车载重量为20 t,前后机架采用铰接式结构,转向采用双缸、倾翻卸料采用双缸,转向、倾翻卸料采用先导手柄控制液控换向阀进行控制,制动采用弹簧制动液压释放湿式多盘制动器,安全可靠。

UK20; 运矿车; 转向系统; 倾翻卸料系统; 制动系统

0 引言

地下运矿车的特点是低矮、转弯灵活、卸载高度小、配置高、制动性能好,可以把矿石从采场送到较远的地方。随着矿山的深度开采,无轨设备向大型化、高效率机型发展,大型铲运机4立方、6立方已经开始大面积使用,为此进行研制了UK20运矿车,其液压原理图见图1。

1.转向缸 2.先导手柄(控制转向缸,举升缸) 3.液控换向阀(控制转向缸,举升缸) 4.举升缸 5.充液阀 6.蓄能器 7.蓄能器 8.压力开关 9.单向阀 10.手油泵 11.脚制动阀 12.后桥 13.前桥 14.手动阀 15.手动阀底板 16.溢流阀 17.顺序阀 18.顺序阀底板 19.高压过滤器 20.回油过滤器 21.制动泵 22.吸油过滤器1 23.工作转向泵 24.吸油过滤器2图1 UK20运矿车液压原理图

1 转向系统设计

UK20运矿车前、后车架采用铰接式结构连接,通过转向油缸的伸缩改变前、后车架的转向角,实现车辆转向。

1.1 转向阻力矩计算

由于影响车辆转向阻力的因素很多,所以设计时采用经验公式进行估算,则原地转向阻力矩[1]为:

Mz=(GF×fη/η)×(0.1L+0.6)×

(0.3θ2+0.1θ+2.6) =

(200000×0.080.9/0.9)×(0.1×4.6+0.6)×

(0.3×0.692+0.1×0.69+2.6)=

54.09×103N·m

(1)

式中Mz—转向阻力矩,N·m;GF—车辆前桥载荷,N,额定载重20 t,车重20 t,车满载总重G1=40 t,GF≤1/2G1,GF取200000 N;

f—前轮滚动阻力系数[2],取0.08;

η—铰接体和传动系统的摩擦效率,一般取0.9;

L—车辆轴距,m,取4.6 m;

θ—最大转向角0.69 rad,约40°。

转向系统采用先导控制,传统的转向器体积大,比较占用空间,通过操作手柄可以有效的释放驾驶室空间。

1.2 转向缸的计算

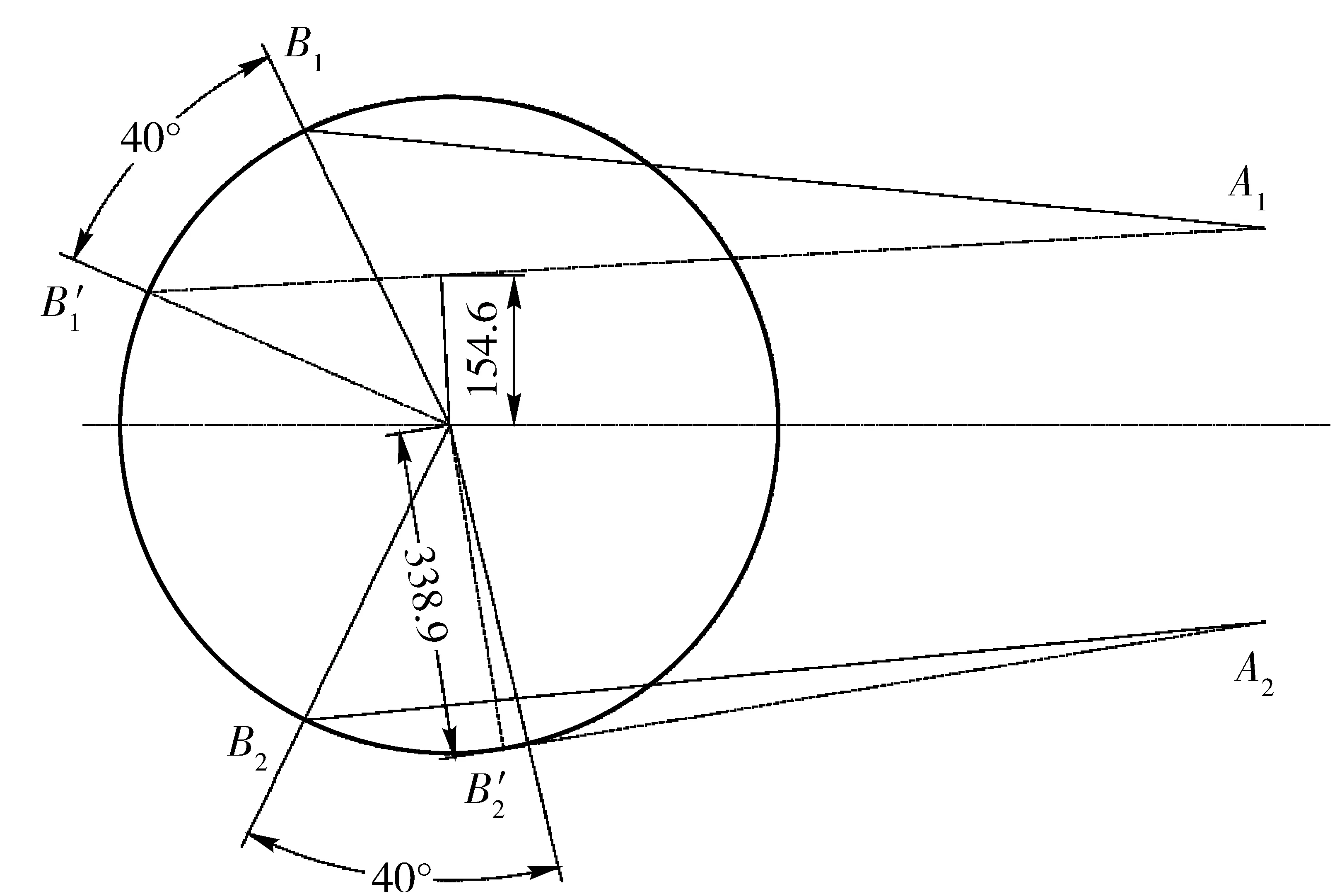

转向系统压力设定为18 MPa,安全阀压力设为21 MPa。在满足转向要求的前提下,转向油缸尽可能小,经过类比计算,转向油缸缸径D=115 mm,杆径d=50 mm。图2为转向油缸工作示意图。A1、A2为转向油缸后机架固定点,B1、B2为转向油缸前机架固定点,B′1、B′2为前机架左转40°油缸固定点,转向转向油缸最小转向力矩Mzmin:

Mzmin=P×{π/4[D2r1+(D2-d2)r2]}=

18×106(3.14/4(1152×154.6×10-9+

(1152-502)×338.9×10-9))=

80.24×103N·m

(2)

式中P—转向油缸工作压力,Pa;D—转向油缸活塞直径,mm;d—转向油缸活塞杆直径,mm;r—转向油缸最小工作力臂,mm。

r1=154.6 mm,r2=338.9 mm。

由公式(1)和式(2)得出:

油缸最小转向力矩Mzmin=80.24×103N·m>Mz=52.99×103N·m,所以油缸选型符合要求。

图2 左转40°示意图

1.3 转向泵的计算

UK20运矿车为双油缸转向,发动机转速1600 r/min,设计转向时间t=6 s,泵的容积效率按0.9计算。

油缸容积:V=(π/4(D2+(D2-d2) ))×Ls=8 L。

缸的流量:Q=60×V/t=60×8/6=80 L/min

泵排量:q=Q×i/(n×η)=80×0.886/1600×0.9=49.2 mL/r

i:变矩器驱动泵速比,i=0.886。

转向泵选用parker,PGP517系列,排量52 mL/r,最高工作压力30 MPa,最高转速2700 r/min。

实际转向时间如图3所示。

2 倾翻卸料系统

2.1 料斗力矩计算

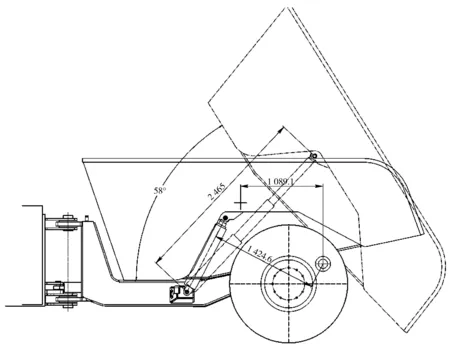

UK20运矿车采用双缸卸料,结构形式如图4所示,G点为料斗满载时的重心位置。

料斗重量G1=20 kN,矿石重量G2=200 kN,r1=1424.6 mm,r2=1089.7 mm。

图3 发动机转速与转向时间关系曲线

T=F×r1=(G1+G2)r2,所以:F=(G1+G2)r2/r1=(20+200)×1089.7/1424.6=168 kN。

图4 UK20运矿车料斗结构示意图

2.2 举升缸计算

液压缸工作压力P=16 MPa计算,

F=2×PS=2×P×1/4×πD2计算得:D=82 mm。

举升油缸选用二级缸:一级缸径Φ140 mm,杆径Φ120 mm,行程635 mm,二级缸径Φ100 mm,杆径Φ90 mm,行程710 mm,安装距1120 mm。

2.3 倾翻卸料泵计算

如图5所示,倾翻卸料时间为t=15 s,卸载角58°,油缸行程1345 mm,发动机转速按1600 r/min计算,泵的容积效率按0.9计算。

图5 UK20运矿车倾翻示意图

缸的流量:Q=60×V/t=60×30.7/15=122.8 L/min。

泵的排量:q=Q×i×103/(n×η)=122.8×0.886×103/(1600×0.9)=75.5 mL/r。

i:变矩器驱动泵速比,i=0.886。

倾翻卸料泵与转向泵双泵合流给举升油缸供油,转向泵选用parker,PGP517系列,排量52 mL/r,最高工作压力30 MPa,最高转速2700 r/min。

所以:倾翻卸料泵的排量为23.5 mL/r。

倾翻卸料泵选用parker,PGP517系列,排量23 mL/r,最高工作压力30 MPa,最高转速2700 r/min。

实际举升时间:

t=60×V/Q=60×V×i×103/q×n×η=

60×30.7×0.886×103/75×1600×0.9=15.1 s。

3 制动系统

UK20运矿车前后桥采用多盘湿式制动器,弹簧制动液压释放,行车制动、停车制动、紧急制动为一体,这种制动器制动效果好,安全可靠,寿命长,比较适合井下复杂的路面。液压原理图见图1。

3.1 制动力矩的计算

UK20运矿车最高车速v=30 km/h,满载整车质量m=40000 kg,爬坡坡度25%(14°),轮胎滚动半径r=0.8 m最大制动距离l,中间铰接转向,根据GB8532—1987,非公路行驶车辆的制动距离要求,最大制动距离[3]:l=v2/(48-2.6×25%)=19 m。

水平行驶时,最小制动力矩[4]:T=mv2r/2l=58480 N·m。

下25%(14°)陡坡时,最小制动力矩[4]:

T= (mv2/2l+0.25mg)×r=138480 N·m

共计4个制动器,每个制动器其至少提供34.6 kN·m的制动力矩,UK20运矿车选用KESSLER驱动桥,制动扭矩35 kN·m。单个制动器容积是80 mL,磨损到需要更换程度的容积为250 mL。松闸压力为10.5 MPa,最大冷却油压0.07 MPa。

3.2 蓄能器设计选型

蓄能器容积选择主要考虑发动机熄火以后,充液阀不再进行充液,蓄能器工作,脚制动连续工作的次数,一般发动机熄火以后,蓄能器提供给脚制动的油液要满足不少于7次制动。在制动过程中,车辆每制动一次,蓄能器释放一定的油量,其内部的油压发生变化,气体质量不变,温度不变,所以可用定量等温气体方程描述。由绝热状态方程[5]得出:

25%P2≤P0≤90%P1,根据P1,P2值,P0取7 MPa

计算得:V0=10.6 L。

蓄能器选用公称容积4 L,数量3只,公称压力31.5 MPa。

式中V0—蓄能器的容积,L;V1—最低压力时进入蓄能器的油液量,L;V2—最高压力时进入蓄能器的油液量,L;PO—充气压力,MPa;P1—最低工作压力,取松闸压力10.5 MPa大10%[6],为11.55 MPa;

P2—最高工作压力,取系统最高工作压力90%[6],系统最高工作压力21 MPa,P2为18.9 MPa;

Vx—全部制动油液量,L,Vx=V2-V1;

V—单个制动器打开所需油液容积80 mL;

n1—发动机熄火以后蓄能器满足脚制动制动不小于7次[1],按7次计算;

n2—制动器数量,一根桥2个制动器,共计2根桥,共计4个制动器。

3.3 制动泵的设计选型

制动液压系统中的制动泵的作用是给蓄能器充压,当流量达到蓄能器充压速度即可。

q=Q×i×103/(n×η)

(3)

式中q—制动泵排量,mL/r;Q—泵的流量(充液阀的充液速度9.8 L/min),L;

i—变矩器驱动泵速比,i=0.886;

n—发动机转速按800 r/min[5],η为制动泵的容积效率,按0.9计算。

计算得:q=12.05 mL/r。

选用PARKER,PGP517系列齿轮泵,排量14 mL/r,最高工作压力27.5 MPa,转速500~3400 r/min。

4 结论

通过工业试验,该设备液压系统工作良好,液压系统的设计是合理科学的。

[1] 潘社卫.JY- 5型多功能服务车液压系统的设计[J]. 矿冶,2003,(1).

[2] 余志生.汽车理论(第4版)[M].北京:机械工业出版社,2009.

[3] GB8532—1987,轮胎式土方机械制动系统性能要求与试验方法[S].

[4] 冯孝华,石峰,等.DKC20自卸卡车液压系统设计与计算[J].矿冶,2010,(3).

[5] 王虎. TCY- 2HL地下内燃铲运机PosiStop制动系统设计与分析[D].长沙:中南大学,2012.

[6] 宋金宝.全动力液压制动系统充液特性研究[D]. 太原:太原科技大学,2008.

中电投山西铝业自备电厂环保综合改造通过验收

中电投国际矿业公司山西铝业自备电厂3号循环流化床锅炉环保综合改造项目通过忻州市环境监测站环保综合验收。

自备电厂3号炉环保综合改造历时21天,先后完成了锅炉风帽及布风装置改造、锅炉旋风分离器提效改造、锅炉炉内受热面防磨改造等工作。改造工作受到了国际矿业和山西铝业的高度重视,公司各单位积极协调配合,有效解决了改造过程中遇到的难题。3号锅炉改造项目改造完成后即投入试验,经忻州市环境监测站对现场烟气实测,锅炉烟气污染物排放平均值符合国家排放标准,二氧化硫、氮氧化物均实现了“双二百”达标排放。

锅炉综合改造还大大降低了生产消耗,近一个月生产数据显示,改造后的锅炉脱硫系统石灰石用量减少约93.3 t/d,节约成本近1.3万元/d。

首台锅炉的成功完成为后续7台锅炉的环保综合改造提供了有力的技术支撑。下一步,山西铝业将在认真总结3号锅炉改造经验的基础上,加快其余7台锅炉环保综合改造进度,确保完成减排目标。

华泽铝电内外结合加强电解槽保温

为有效降低平均电压,提高能效,山西华泽铝电有限公司电解二厂通过内外结合的方式加强电解槽的保温工作。

内部保温方面,该公司电解二厂从缩短换极时间、规范保温料的添加做起,要求各工区管理人员加强封极质量的检查,尤其是阳极中缝的保温料的添加要做到100%合格;加强电解槽的维护,工区要求员工缩小下料口、杜绝冒火氧化,加强四角阳极保温料的添加,做到陡、平、足、齐,将电解槽的热散失减到最小。

外部保温方面,逐步为电解槽盖上保温布袋,在加强热效利用的同时降低生产现场电解槽道之间的温度,有效改善员工的工作环境。通过内外结合加强电解槽保温的方式,目前,华泽铝电电解二厂槽平均电压降低了30 mV。

广西冶金研究院一项目将填补国内

同类合金生产空白

近日,广西冶金研究院国际合作项目“高强度铜基钎焊合金的研究与开发”,获得自治区科学技术厅国际先进技术引进与合作研究开发项目资金支持,该项目的实施,将填补国内该类合金生产的空白,对促进我国勘探、石油、石材等加工业的发展和技术进步起到积极的作用。

该项目的研发由广西冶金研究院与General Powder Technology, Inc (美国通用粉体科技有限公司)共同进行,研究开发的产品为一种高强度的四元(铜-锰-镍-锌)低温钎焊合金,该合金通常用于非金属切削加工、钻探等行业中金刚石复合片的基座。目前该合金在生产研制上,走在世界前列的是乌克兰、俄罗斯和欧美发达国家。国内有些企业虽然开发了一些同类产品,但产品质量不稳定,氧化、夹渣现象严重,钎料,钻头的浸渍烧结问题较多,出现钎焊工艺性不好、强度不够、韧性不足、强韧性匹配不当,甚至发生掉具等问题。经过长期的科研攻关,所研制生产的合金的各项技术指标均达到美国同类钎焊合金的水平。

紫金矿业生物氧化预处理提金

中试系统投入运行

陇南紫金矿业有限公司“难处理金精矿生物预氧化提金中试”试验在紫金矿冶设计研究院中试基地完成,标志着紫金矿业集团首套生物氧化预处理提金中试试验系统投入运行,也标志着紫金矿冶设计研究院已具备了难处理金矿生物搅拌预氧化-氰化提金工艺中试研发能力。

2014年初,紫金矿业国家重点实验室建成、验收了首套“生物氧化预处理提金”中试试验系统。该系统实现了各项工艺技术参数的在线监测和自动化集成控制,可进行难处理金(铜)精矿的生物搅拌预氧化中试,各种物料常压湿法浸出中试及金精矿或焙砂、氧化渣氰化浸出中试。系统各类物料处理规模为30 kg/d~1200 kg/d,氰化浸出处理量20 kg/d。

本次在陇南紫金进行的“金精矿生物搅拌预氧化提金中试”研究系统一次投料试车、运行成功,并连续平稳运行44天,系统整体操作简单、稳定、可控性好,中试取得的各类技术指标,将为陇南紫金科研、建厂提供详细的技术支撑。

中国最大吨位提梁机载荷试车成功

由六冶科技重工与郑州新大方史托克公司合作生产的DLT900提梁机载荷试车成功。据了解,该起重设备是目前中国最大吨位提梁机,刷新了我国同类起重机械新纪录。

DLT900提梁机主要用于超大吨位桥梁预制件的地面吊装。该设备由两台DLT900配套组合使用,自重900多吨,最大载重量1800 t,单机主梁长49.5 m,高27.5 m,跨距45 m,全部采用国际先进的机械电子技术控制系统,行走部分由128个巨型轮胎和电子液压系统组成。经过纵横联动负荷试车,其各项技术指标均达到国际先进水平。据悉,该设备将发往科威特投入使用。

中国铝业青海分公司第三电解厂成功

实施天车国产化改造

中国铝业青海分公司第三电解厂依靠自身力量,对4台法国进口电解多功能天车进行了国产化改造,天车故障率降低近87%,全年可节约设备维修费用180余万元。

据悉,4台法国进口电解多功能天车是该厂电解车间的关键生产设备之一,但因为天车备件价格昂贵、到货周期长、人工维修成本高、部分设计存在缺陷和安全隐患等问题,一定程度上制约着该厂的电解生产。针对以上问题,该厂依靠自身技术研发力量,对天车实施国产化改造。本次改造提高了国产备件在进口天车上的互换性, 提升了天车机械安全制动系统的安全性能,并补充完善了天车轨道自动清灰、双车联动等功能。目前,国产化改造后的4台天车运行平稳,设备运转率大幅提升。

国内最大吨位等温锻压机试车

2014年7月1日,中航重机发布公告称,公司等温锻生产线(一期)建设项目160 MN 等温锻造压力机7月1日在西安顺利实现热载试车。据介绍,这将是目前国内最大吨位的等温锻造压力机,将极大促进航空飞机及其发动机锻件的研制生产,对我国突破航空锻件业发展瓶颈具有非常重要意义。

160 MN 等温锻造压力机具有锻造速度和位移精确可控的特点,可满足航空特种高温合金、钛合金以及金属间化合物等难变形合金锻件的等温超塑成型。

这台160 MN 等温锻造压力机设计吨位达到1.6万t,实际最大吨位可达2万t,可满足目前所有航空飞机机身结构钛合金精密锻件,以及发动机难变形合金盘、轴类锻件的等温精密模锻成型。根据超塑成形理论,在等温锻工艺条件下,160 MN压力机锻造能力将可能相当于(800~1000) MN普通压力机的锻造能力。同时,等温锻造这一技术在提高锻件质量上具有很大的技术优势。

这台最大吨位的等温锻造压力机可谓应运而生。眼观目前国内民用航空制造业的发展,尤其是国家大飞机的发展计划与量产化的加速趋势,航空制造业正形成明显的新型规模市场。同时,航空锻造产品也将向高端产品(高温、高压、耐疲劳、长寿命等)结构转型,未来向超精、超大、超重等方向发展。另外,伴随我国防务装备建设加速发展与升级,对基础大型锻铸产品的需求,也正为锻铸行业提供稳定且具有成长性的空间。

十九冶集团建成武钢冷轧镀锡板

连退生产线

2014年6月10日,武钢冷轧镀锡板生产线连退机组工程2号连退机组热负荷试车成功,标志着中国十九冶集团承建的武钢冷轧镀锡板连退生产线全面建成。

武钢冷轧镀锡板生产线连退机组工程于2012年9月18日开工,中国十九冶集团承担两条连续退火机组、一条镀锡准备机组、一条半自动化包装机组的建设。1号、2号连续退火生产线总长度各为350 m,最高高度达29.6 m,由日本设计,采用炉内煤气燃烧热辐射管、氮氢混合气体保护、钢带进行再结晶退火处理,并由排烟风机排出燃烧废气的先进技术,机组运行时入出口最高速度可达1070 m/min,炉子最高速度可达880 m/min。该工程采用目前世界上先进、成熟的工艺技术和装备,具有速度高、带钢薄、产品定位高等特点,制造用于罐装食品及饮料罐的镀锡板,并有着良好的抗腐蚀性能,这也是武钢在“十二五”规划中最具有份量的核心工程。

国内首座双区氧气侧吹试验炉点火

2014年6月9日,国内首座双区处理锌浸出渣氧气侧吹试验炉在湖南水口山有色金属集团有限公司柏坊铜矿正式点火开炉,标志着我国在双区氧气侧吹熔池熔炼锌浸出渣这一领域取得新突破。

该项目全称为氧气侧吹炉处理锌浸出渣工艺研究与装备研究工业化试验项目,简称CSC项目,是长沙有色冶金设计研究院有限公司与湖南水口山有色金属集团有限公司按约定比例共同投资、合作建设的一个研发试验平台,也是长沙院开展氧气侧吹熔池熔炼技术在高铅渣、铅膏泥、含铅杂料、铅锑混合矿、红土镍矿、金属渣料等物料处理研究的工业化试验平台。

该项目由长沙院设计,五矿二十三冶二公司承建土建和安装工程,位于湖南水口山有色金属集团有限公司柏坊铜矿厂区内。2013年,该项目先后被列为湖南省科技厅、长沙市科技局科技计划项目。

该项目主体建筑由柏坊铜矿厂内原电解车间改造而成,五矿二十三冶选派了优秀的项目管理和施工人员,历经90天,完成试验炉的建筑与安装施工,将以往独立的烟化炉和熔炼炉合二为一,即由单区变双区,并且由单区间断放渣更新为双区虹吸连续放渣。

国内首台“近零排放”燃煤机组投运

由浙江菲达环保科技股份有限公司研发的两项烟气除尘新技术日前在神华国华舟山电厂4号350 MW机组中成功运用,标志着国内首台燃煤电厂“近零排放”机组正式投运。煤炭作为主要应用能源,烟气除尘“近零排放”技术的成功研发应用,解决了燃煤电厂大气污染控制这个技术难题,对于我国煤炭高效清洁利用具有十分重要的意义。

作为国内燃煤电厂“近零排放”的示范工程,舟山电厂4号机组应用了“菲达”的旋转电极技术和湿式电除尘技术。首先,干式静电除尘器采用“4+1”方式配置,即前四电场为常规电场,第五电场为旋转电极除尘技术,保证进入湿法脱硫的粉尘浓度控制20 mg/Nm3以下;然后在湿法脱硫后面布置湿式电除尘器,去除湿法脱硫无法收集的酸雾、PM2.5微细颗粒物等;最后使机组各项污染物排放达到甚至优于天然气机组的标准。

中铝沈加钛镍加工材项目投料成功

2014年6月20日,中铝沈阳有色金属加工有限公司(简称中铝沈加)钛镍加工材项目投料成功。这标志着中铝公司投资22亿余元打造的中铝沈加钛镍加工材项目,除板带材今年四季度出产成品外,提前一年全面进入投料生产阶段。

中铝沈加钛镍加工材项目2012年7月4日正式开工建设,2013年9月末全面转入设备安装调试阶段,经过紧张艰苦的生产准备、试车试生产、理论、实际操作培训,比计划提前一年投料成功。此项目占地面积600亩,总投资22亿余元,设计年生产钛、镍、铬锆铜加工材10000余吨。

水口山氧压浸出新工艺示范工程投料生产

日前,总投资1400万元的湖南水口山有色金属集团有限公司四厂氧压浸出新工艺示范工程,正式投料生产。该工程每年可处理铜铅锌混合矿1万t,能有效回收锌、铅、铜、金、银等有价金属,初步测算年创效将达2000万元以上。该工程的正式投料生产,标志着水口山集团公司在资源综合回收利用上将取得重大突破。

工程采用的是水口山公司自主研发的高压釜氧压浸出技术,相比传统工艺其最大优势在于,一般的冶炼系统在处理铜铅锌混合矿时,无论是进铅冶、锌冶、铜冶等系统,均需要火法焙烧或重新配料入炉,冶金炉对原料适应性很差,特别是不同的冶金炉对精矿含杂质均有严格的要求,导致在处理混合矿时无法有效回收非主品位以外的有价金属,尤其是精矿含杂质超标会导致炉况难以控制,效益流失严重。水口山独立研发的新工艺改火法焙烧为高温高压直接浸出,通过将复杂混合矿直接进入高压釜浸出分离,再将浸出后的渣与浸出液分别进行处理。经浸出后,多金属复杂矿最终转变为不同的精矿,从而可以分别进不同的冶炼系统。该工艺另一优势在于还有效解决了锌冶炼湿法系统氟、氯的问题。

从水口山四厂投产实践来看,全新的工艺不但节约大量能源消耗,而且最大限度回收了复杂矿中的有价金属,其经济效益与环保效益十分显著。据悉,该工程自2013年10月正式开工,现已顺利完成了全部建设任务。

高品质再生铸造铝合金生产技术通过鉴定

2014年6月6日,由中国有色金属工业协会主持,再生金属分会具体组织的“高品质再生铸造铝合金生产技术”科技成果通过了专家鉴定。该成果核心技术具有自主知识产权,工艺技术和装备达到国际先进水平。该技术由南通曼特威金属材料有限公司和南通大学共同研发。

鉴定委员会由中国有色金属工业协会、再生金属分会、东南大学、北京有色金属研究总院、中国有色金属加工工业协会、河海大学等单位的专家组成。鉴定委员会听取了项目研制、技术、应用等专题汇报,考察了生产现场,审阅了鉴定资料。经质询和讨论,一致认为,该项目在国内率先突破了废铝制备高品质再生铸造铝合金的关键技术,自主研发了废铝浮选预处理技术和装备,实现了清洗、浮选、烘干一体化操作,有效去除了废铝中的夹杂物,降低了含水率;独创低温快速熔炼技术,攻克了低温条件下熔炼时间长的难题,有效降低了铝合金中铁、气体和夹杂的含量;采用自主研发的多功能复合型熔剂,进一步降低了铁含量,提高了再生铝合金变质效果;研发的浸泡式快速冷却技术,缩短了冷却时间,有效减少了β相的析出,提高了再生铝合金的质量。

目前,该技术已建成年产6万吨高品质再生铸造铝合金产业化生产线。鉴定委员会建议加快推广应用该技术,为我国再生铝产业技术进步和产业升级做出新的贡献。

十五冶四公司新疆招金项目部双18模

圆盘浇铸机安装完成

近日,十五冶四公司新疆招金项目部承建的双18模圆盘浇铸机顺利安装完成。该浇铸机安装于精炼车间副跨,单侧浇铸机由中心支座传动装置、支架、倾动装置、冷却水箱装置、冷却汽罩装置、排蒸汽系统、控制室及液压站、液压及润滑系统、铜模及喷涂装置组成;两侧浇铸机共用一套中间包及称重装置。浇铸机中心传动装置安装是核心,浇铸机铜模支架安装调整是关键工序。技术人员克服工期紧、任务重、难度大障碍,40多天全部安装完成,比原计划提前10天,并一次性调试合格。

铜冠机械公司simba261国产化项目下线

由铜陵有色集团旗下的铜冠机械公司消化完成的simba261国产化项目顺利下线,标志着由该公司结合进口产品与T系列高气压潜孔钻机自主消化的simba261国产化项目完成。

simba261国产化项目是潜孔钻机功能的重要拓展,其整机配套电动和柴油驱动两种动力方式,行走移位,十分灵活,钻孔和定位采用电动机,噪声小,无尾气排放,节能降耗。

simba261国产化项目的主要特点是:具有高效的潜孔钻机系统,易于操作,可靠性强,穿孔效率高,成孔质量好;前后机架采用铰接方式,驾驶室采用升降顶棚结构,传动系统采用液压传动方式,结构紧凑,体积小;360度回转鉆架可提供全方位凿岩;风水系统采用电机和清洗机整体连接,性能可靠,使用寿命长;液压拆卸杆系统,减轻了作业人员劳动强度,节省了辅助作业时间。

北方重工最大规格磨机进行安装

北方重工集团有限公司矿山冶金设备分公司为老挝KSO金矿项目生产的磨机正在车间现场进行安装,Ф9.15 m×5 m半自磨机和Ф6.4 m×10 m球磨机是公司目前生产的最大产品,填补了公司空白。

近年来,国内外钢铁、水泥、有色行业的迅猛发展强力拉动着矿山行业规模的提高和矿山装备的技术进步。矿山冶金设备分公司抓住市场契机,以老挝KSO金矿项目为依托,设计了Ф9.15 m×5 m半自磨机和Ф6.4 m×10 m球磨机,均为目前北方重工交付用户使用的最大规格半自磨机和球磨机,针对老挝KSO金矿,产量可达每小时750 t。

在设计过程中,设计人员采用SolidWorks进行整体三维建模设计,再通过三维模型进行二维投影绘制工作图,提高了工作效率。利用建立好的三维模型,通过与吉林大学的产学研合作,采用ANSYS、ABAQUS等有限元软件对磨机满载静止、满载启动和满载运行三个工况进行了仿真计算。对大小齿轮啮合工况进行有限元分析,采用美国AGMA标准进行齿轮设计,将单边驱动开式齿轮传递功率能力突破8000 kW。在保证构件强度和刚度的前提下,对关键部件进行了优化设计,使结构更加经济合理。主要创新点:半自磨机采用短进料衬套结构,优化了进料小车溜槽与进料衬套的角度和插入深度,精简结构,有效减小了设备重量,降低了设备成本;球磨机出料衬套采用橡胶衬板组装结构,减小了设备重量,提高了使用寿命,更换方便;针对超大型磨机,主轴承设计增加了高压轴向止推功能,完全避免了轴承与中空轴的干摩擦,提高了设备安全系数;优化齿轮罩排油口位置,部分齿轮罩采用易检修结构,维修方便;全静压油站增设蓄能器,以保证磨机意外断电时,轴瓦不被损坏,加大了设备的安全系数。

老挝KSO金矿项目设计难度较大,技术含量高,具有独立自主知识产权,总体已达到国内领先、国际先进水平。

该项目4台磨机的设计和制造,填补了公司大型矿用磨机设备规格的空白,使磨机大型化进程取得了重大突破,对提高现有产品的技术含量、扩大产品市场、提高企业在国内外市场的竞争力具有重要的意义,对于公司磨机产品不断实现大型化并取得技术突破奠定了坚实的基础。

中铝兰州分公司降低炭素焙烧天然气单耗

中国铝业兰州分公司采取多项措施降低炭素焙烧天然气单耗取得显著成效。截至目前,200kA炭块生产天然气单耗较去年相比降低7.62 m3/t,取得收益约33万元,预计全年收益70万元。降低炭素焙烧天然气单耗是该公司降本增效工作的重要举措之一。为此,该公司炭素厂积极与先进企业对标,找出了天然气单耗与同行业先进指标之间的差距,并将缩小差距确定为降本增效的目标值,启动了“降低焙烧天然气单耗”运营转型项目。

通过采用运营转型的工具和方法对影响焙烧天然气消耗的各个环节进行了系统梳理诊断,经过统计和分析,找出了每吨阳极7 m3天然气的降低空间,并对影响天然气单耗的诸多因素进行分析,绘制了问题树。同时确定实施了一系列改善措施,按照标准化操作流程,制定了单点教程与考核细则,对生产工段长、作业横班值班长、天车工进行了有针对性的培训,通过观看大量现场实物照片和实际操作视频,让生产一线员工看到了差距明确了措施,使得操作规范化、统一化。与此同时,该公司炭素厂通过对三台排烟架进行解体清理,对结焦严重的炉室用风镐进行破碎清理作业,调整焙烧曲线等一系列的相关举措,使得降低天然气单耗达到了预期效果。

(信息除署名外摘自检索)

DesignandCalculationofUK20Mine-carHydraulicSystem

FAN Xiang-sheng, ZHUO Yi, ZHANG Xue-wen

(Technology Center, Anhui Tongguan Machinery Co., Ltd. Tongling 244000, China)

The carrying capacity of UK20 mine-car is 20 ton, the front and rear frame is articulated structure, steering uses two cylinder, tipping discharging uses two cylinder. The control system of steering and tipping discharging uses hand grip to control reversing valve, and braking system uses spring to release wet multi-disc brake, and this braking system is safety and reliability.

UK20;mine-car;steering system;tipping discharge system;braking system

2013-10-06

范湘生(1962-),男,四川西充人,高级工程师,大学本科,主要从事矿山机械设计及制造的研究工作,现任安徽铜冠机械股份有限公司副总经理。

卓 义(1982-),男,安徽泗县人,工程师,大学本科,主要从事技术管理工作,现任安徽铜冠机械股份有限公司无轨研发室主任。

TD41

B

1003-8884(2014)04-0050-05

张学稳(1986-),男,安徽灵璧县人,助理工程师,大学本科,主要从事机械设计工作,现任安徽铜冠机械股份有限公司无轨研发室技术员。