氢氧化铝气态悬浮焙烧炉烟气余热利用实践

2014-09-03马文选

马文选

(中铝山西分公司, 山西 河津 043300)

氢氧化铝气态悬浮焙烧炉烟气余热利用实践

马文选

(中铝山西分公司, 山西 河津 043300)

某公司自主研发了一种氢氧化铝气态悬浮焙烧炉烟气余热回收技术,热回收率高达91.5%,并成功应用于4#焙烧炉的工业生产。其余热回收装置平均进水温度为36 ℃,出水温度达73 ℃以上,达到了较好的余热利用效果。

气态悬浮焙烧炉; 烟气; 余热

0 前言

目前中铝山西分公司140万t氧化铝生产系统共有4台气态悬浮焙烧炉用于氢氧化铝焙烧,每小时约排放70万m3、温度在150 ℃左右的烟气,其中含有大量水蒸汽和一定量的氧化铝粉尘。这些富含汽化显热和潜热的烟气直接排放到大气中,既不节能,也不环保。低温热能回收利用是一个难度比较大的技术课题,国内部分氧化铝企业在焙烧炉烟气余热利用方面开展了一些工作,主要是采用一些成熟的间接换热设备进行余热回收,但其利用率较低;其它行业主要是针对高温烟气(一般为300 ℃以上)换热,一般采用余热锅炉生产蒸汽。

中铝山西分公司于2010年自主开发了焙烧炉烟气余热回收技术,热回收率高达91.5%,并于2012年在4#焙烧炉成功用于工业生产。经过3年的努力,实现了从新技术开发到半工业试验最后工业化应用的目标,为企业增加了效益,提高了废物再利用能力。更重要的是该技术为我国低温烟气热能利用开辟了一条新途径,在中铝分公司及其它行业具有广泛应用推广价值。

1 焙烧炉烟气余热直接回收技术

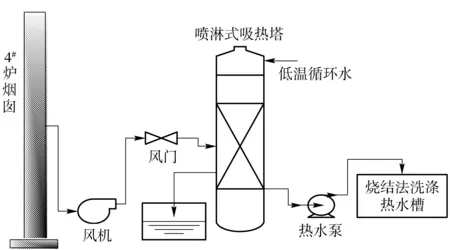

从4#焙烧炉排风机的出口烟囱上接一根引风管,与一台新装鼓风机进风口相接,鼓风机出口风管直接与换热器连接,将焙烧炉尾气引入换热器内,自下而上与冷却水进行逆流洗涤后,废气经顶部烟囱排空。低温循环水与换热器顶部喷淋管连接,水由上而下经过多级折流板与焙烧炉烟气进行热交换以回收热量,加热至大于70 ℃的热水通过吸热塔热水泵送至烧结法洗涤热水槽,用作烧结法赤泥洗水。

喷淋式吸热塔是一种利用烟气余热喷淋换热的设备:水通过水泵加压打入设备顶部,循环水下落到各级淋水盘上形成水帘,与从设备底部进气管进入设备的高温含湿烟气进行充分传热交换,最后通过出水管流出设备。该塔可充分吸收高温含湿烟气的热量,同时烟气中的水分通过换热析出释放潜热加以利用,其流程如图1所示。

图1 4#焙烧炉烟气余热回收流程示意图

2 运行效果

2011年10月,4#焙烧炉烟气余热直接回收利用工业应用项目施工结束,11月开始单体试车,12月负荷试车, 2012年1月正式交付生产使用。项目交付生产使用后,对运行过程中的各项参数进行了统计,如表1所示。

由表1可得,4#焙烧炉烟气余热回收装置平均进水温度为36 ℃,平均出水温度达73 ℃,温升37 ℃,设备的换热能力基本达到预期值(水量主要受生产用水量影响偏低,但瞬时值已达到350 m3/h以上);整体换热效果达到预期目标且运行过程中未对风机造成明显影响。

表1 4#焙烧炉烟气余热回收利用运行参数统计

3 运行中存在的问题及解决办法

在4#焙烧炉烟气余热回收利用项目的工业应用过程中,遇到了很多技术难题,如:2011年11月试车过程中出现的吸热塔溢流管烟气泄漏现象;12月负荷试车吸热塔换热后,出现的水汽过大、排气筒带水现象;2012年1月出现的水质差(循环水中带有大量碱、杂质并混有部分赤泥回水,极易结垢)导致喷嘴频繁堵塞无法使用等现象。

针对运行过程中出现的问题,技术人员采取了以下的解决方案:

(1)吸热塔溢流管加装了水封装置,解决了烟气泄漏问题。

(2)采用托盘式喷水装置,替代了原设计的螺旋伞形喷水装置,解决了循环水质差造成的冷水喷嘴堵塞问题。

(3)采用水汽分离除雾装置,解决了烟气换热后排气筒带水的问题。

4 经济效益和社会效益

4.1 经济效益

该项目年可回收热量2.03×1011kJ,折合蒸汽73 600.25 t,考虑管路热损失5%,按蒸汽单价100元/t计算,则年可节约蒸汽费用699.2万元。扣除运行费用114.44万元,清理、检修费30万元,设备折旧费40万元,则年经济效益为514.76万元,经济效益显著。

4.2 社会效益

该项目可减少排入大气的热量,减少了对大气的热污染,并回收烟气中大部分的氢氧化铝粉尘,减少了粉尘的排放;换热过程可对烟气中的部分有害气体进行脱除,减少了有害气体对环境的污染,减少对大气的热污染。

5 结束语

目前,采用直接换热器回收焙烧炉尾气余热的技术在国内氧化铝生产企业中属首创。该技术为我国低温外排烟气热能利用开辟了一条新途径,其回收流程及操作简单,投资费用低,实施速度快,回收效果好,适用范围广,有较大的推广应用价值。

[1] 杨重愚. 氧化铝生产工艺学[M]. 北京:冶金工业出版社,1982

Practice of Flue Gas Waste Heat Recovery of Aluminum Hydroxide Gaseous Suspension Calciner

MA Wen-xuan

This paper introduces a self-developed flue gas waste heat recovery technology in aluminum hydroxide gaseous suspension calciner by a company. The technology can reach a heat recovery rate of 91.5%, and is successfully applied in the 4#roaster. The average inflow water temperature in the heat recovery unit is 36 ℃, and the outflow water temperature is above 73 ℃. It achieved a better effect on waste heat utilization.

gaseous suspension calciner; flue gas; waste heat

2014-02-18

马文选(1969—),男,山西运城人,硕士,高级工程师,主要从事氧化铝生产技术管理工作。

TK11+5

B

1008-5122(2014)05-0048-02