3Cr2W8V钢表面纳米化处理微观组织及力学性能研究

2014-08-31李玉胜

吴 亮,李玉胜

(南京理工大学材料学院,南京 210094)

0 引言

热作模具钢因为具有较高的耐磨性、红硬性、热疲劳性、淬透性以及较好的韧性和耐熔损性等多种性能,广泛地使用在金属模铸、热挤压和热锻等行业。美国牌号H21钢因其良好的强韧性匹配成为国内外应用最广的一种热作模具钢,我国相应的牌号为3Cr2W8V,其化学成分(wt.%)如下:C0.30~0.40,Si≤0.40,Mn≤0.40,Cr2.20~2.70,W7.50~9.00,V0.20~0.50,p≤0.030,S≤0.030,余量为Fe。

近年来,基于严重塑性变形机理制备纳米块体材料的技术获得不断进展,金属材料表面化技术则是利用高速弹丸对金属表面进行高能打击,从而在材料表面获得晶粒尺寸为纳米尺度的微观组织,纳米化处理后的金属材料表面硬度、耐摩擦磨损、疲劳寿命等性能明显提高,从而备受学术界与工业界的关注[1-4]。纳米化机理主要是通过表面塑性变形使晶粒细化至纳米尺度[5]。采用这种方法制备的纳米化材料与其他方法相比,材料表面的晶体尺寸更细小,最表面可达到几个到几十个纳米,而且制备的材料是致密的,内部没有孔洞等缺陷,能更真实地反映材料的性能。前人在表面纳米化对材料晶粒细化机制和显微硬度变化等方面有不少研究,但对于工业常见的3Cr2W8V钢表面纳米化处理后的晶粒细化机理和微观硬度变化尚无报道,本文利用自发研制的旋转加速喷丸处理( RASP) 设备,在3Cr2W8V钢表面进行纳米化处理,以期获得表面纳米结构,提高表面硬度。

1 实验方法

1.1 实验材料

实验所用的材料为3Cr2W8V热作模具钢样品,化学成分如表所示。在对样品进行喷丸处理前,用砂纸研磨其表面,目的是去除表面杂质,以免在喷丸处理时混入样品表面。

3Cr2W8V的化学成分(质量分数%)

1.2 表面纳米化处理过程

本实验采用新研制的旋转加速喷丸设备进行表面纳米化处理。该设备主要由电机、弹丸循环装置、旋转加速装置和样品处理室构成。主要实验步骤如下:1.试样的尺寸为100×85×6(mm),用金相砂纸研磨样品,使其表面平整。2.将样品固定在样品台上,关上样品处理室的门,在弹丸传送带上的每个凹槽内放入一定直径、一定数量的弹丸,设置喷丸速度,并在处理工程中根据弹丸的损失量向传送带凹槽内添加相应大小和数量的弹丸。工艺参数:弹丸直径为5mm的GCr15钢球,弹丸撞击速度为60m/s,处理时间为45min。对RASP处理后的3Cr2W8V热作模具钢样品进行研究,测试其力学性能,并进行显微组织观察。

1.3 微观组织分析与显微硬度测试

采用白光共聚焦分析系统对经RASP处理后3Cr2W8V热作模具钢的截面组织进行了系统观察,然后在FEI TF30300KV高分辨透射电镜(TEM)上进行透射电镜观察。样品截面组织观察的TEM 试样制备过程为:沿与样品处理面垂直方向线切割14×2×0.3(mm)薄片,用砂纸从基体一侧手工磨到样品厚度为 30~35μm,然后用剪刀剪成若干小片,将RASP处理的表面拼在一起,并用AB胶粘在直径3mm的圆形铜环上,最后用冲样器冲掉样品的多余部分,得到直径3mm的圆片状样品,然后在离子减薄仪上从基体一侧单面减薄至穿孔,最后用小角度从双侧减薄以去除样品准备过程中表面形成的氧化膜和污染。

采用岛津显微硬度计进行测量试样表面沿深度方向的硬度,施加载荷为13mN,加载时间为10s,每个深度层硬度通过测6点取平均值。

2 实验结果及分析

2.1 显微组织

图1为RASP处理时间为45min的样品的截面的显微组织,由图可以看出表层晶粒变形比较明显,由于基体受到弹丸不断的高应变速率重复冲击作用,表面呈现凹凸不平,表面发生剧烈塑性变形并留下带状变形组织,这是发生压力变形的结果。此外RASP处理后热作模具钢的晶粒也十分细小,以至于在光学放大倍数下未能观察到明显晶界。图1可见靠近处理表面的变形很模糊,主要是发生强烈塑性变形的结果。

图1 3Cr2W8V RASP处理时间45min的截面的显微组织

2.2 RASP处理后3Cr2W8V微观组织的透射电镜观察

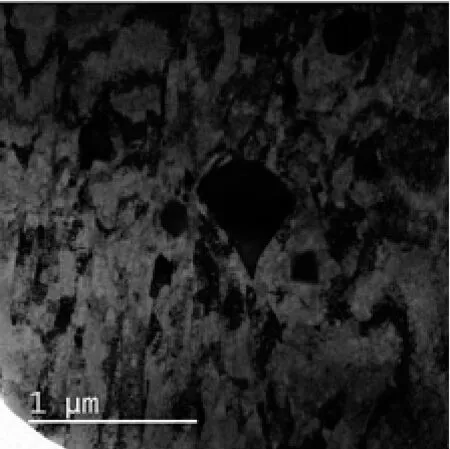

图2 距RASP样品处理表面~200 μm的深度处的典型TEM形貌

图2为距离RASP试样处理表面约200μm深度处的典型TEM形貌,在这个深度处应变量和应变率较低,高密度位错墙(DDWs)和位错缠绕(DTs)是典型的组态。不同方向的DDWs和DTs相互交割将原始粗大晶粒分割为大量位错胞结构,同时观察到大量碳化物颗粒的存在。图3中可以看到,晶粒形状为长条形,并且具有一定的方向,这对应表层区域的变形带,表明在RASP的过程中晶粒被沿着变形带的方向被拉长。

图3 距RASP样品处理表面~100 μm的深度处的典型TEM形貌

随着应变量和应变率的增加,在距离处理表面~100m深度处形成了晶粒尺寸约为400nm的等轴亚晶粒,如图4所示。由图可知,位错胞的胞壁由位错网和混乱的位缠结组成,形成高密度的位错结构。由塑性变形诱发产生的胞状结构大小与未经过表面纳米化处理的原始晶粒度关系不大,但会随着变形量的增加而减小,达到一定极限尺寸后就不再改变,趋于稳定值。

图4 距RASP样品处理表面~20μm的深度处的典型TEM形貌

在距处理表面~20μm处,进一步的TEM观察表明,随着距RASP样品处理表面深度的减小,即应变和应变率的不断增加,平均片层间距逐渐减小,距处理表面约20μm处的平均片层间距约55nm,如图4所示。说明在RASP样品的次表层,应变量和应变速率较高,RASP 处理后的3Cr2W8V钢次表层微观组织被有效细化至纳米尺度。

图5 RASP处理后样品最表面的透射明场像及其选区电子衍

图5所示为RASP样品最表层(~5μm深度处)典型的TEM观察结果。从明场像及其相应选区电子衍射结果可以看出,在样品最表层形成了大小均匀、取向随机的等轴纳米晶。选区电子衍射显示最表层由单相α-Fe 组成。晶粒尺寸统计分布结果表明其晶粒尺寸呈正态分布,平均晶粒尺寸为~30 nm。

上述的透射电镜观察结果可以表明,经过RASP技术表面纳米化处理后,3Cr2W8V钢的最表面晶粒尺寸细化至纳米尺度,平均晶粒尺寸30nm。样品横截面的大量透射电镜观察可以看到,从样品最表面到样品心部,材料的变形量与变形速率逐步降低,导致样品晶粒尺寸细化效果越来越不明显,呈明显梯度分布。晶粒细化主要来自位错组织的不断演化,从200μm深处的高密度位错墙(DDWs)和位错缠绕(DTs)组织,到20μm深处的带状组织,最后到最表面的纳米晶组织。

2.3 RASP处理后的表层硬度的变化

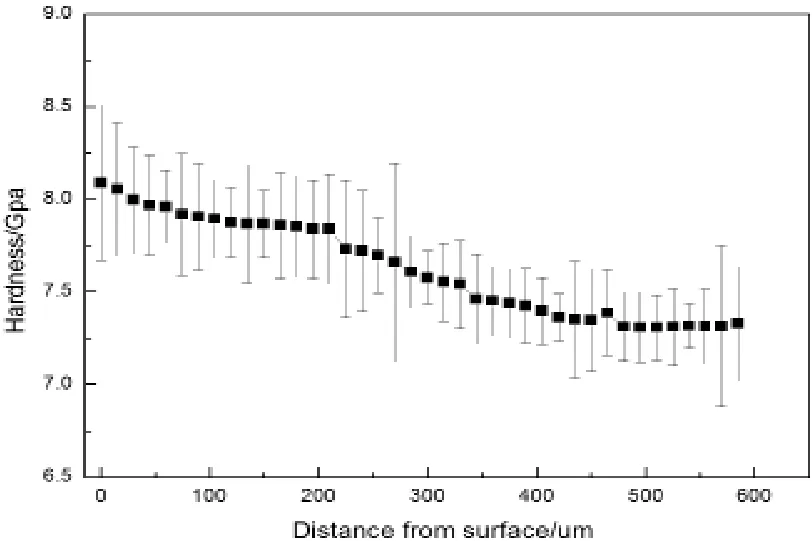

图6 RASP 45min样品横截面上显微硬度随距样品表面深度的变化情况

图6为最大加载载荷为15mN时测得的RASP处理后样品的硬度距处理表面距离的变化情况。可以看出样品表面经过纳米化处理后,表层的硬度明显提高,在距表面约15μm处硬度达到了约8.08GPa,明显高于原样品的7.3GPa。随着距表面距离的增加,压痕深度明显增加,硬度值逐渐降低。在最表层至100μm左右的纳米结构层内硬度下降较快,此后下降较缓慢直至在约200μm深度处降到了基体的硬度值, 并趋于稳定,由此可以看出塑性变形层的厚度大约为200μm,这一结论与横截面扫描电镜塑性变形层厚度的观察一致。

3 结论

(1)经过RASP技术表面纳米化处理后,3Cr2W8V钢的最表面晶粒尺寸细化至纳米尺度,平均晶粒尺寸30nm。晶粒细化由位错行为主导,样品微观组织随深度不同呈梯度分布。

(2)RASP技术表面纳米化处理后,3Cr2W8V钢的表面硬度获得明显提高。

[1]Lu K, Lu J. Surface nanocrystallization(SNC) of metallic materials-presentation of the concept behind a new approach [J]. J Mater Sci Techol, 1999, 15(3):193.

[2]Lu K, Lu J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment [J]. Mater. Sci. Eng, 2004, 375/377A: 38.

[3]刘刚.金属材料表面纳米化的研究现状[J].中国表面工程,2011(03).

[4]Tong WP, Tao NR, Wang ZB, Lu J, Lu K, Nitriding iron at lower temperatures [J]. Science, 299 (2003):686-688.

[5]Tao NR, Wang ZB, Tong WP, Sui ML, Lu J, Lu K, An investigation of surface nanocrystallization mechanism in Fe induced by surface mechanical attrition treatment [J].Acta Mater., 50 (2002) 4603-4616.