直流电磁制动器制动延迟故障研究

2014-08-30,

,

(1驻哈尔滨地区军事代表室,黑龙江哈尔滨 150066;2哈尔滨东安机电制造有限责任公司,黑龙江哈尔滨 150066)

0 引言

直流电磁制动器中的线圈与直流电机电枢串联,实现的功能是:电机通电时制动器吸合,电机旋转;电机断电时制动器释放,对电机轴制动,电机立即停车。

在配套主机电动机制动时出现制动延迟故障。两台外场故障机返厂检查,发现电机首次通电、断电,制动器工作正常,释放电流0.15A。电机通、断电10次后,制动延迟,输出轴不能立即制动,释放电流为0(断电释放)。为此进行了故障分析、试验验证、外场排除故障等工作。

1 制动器工作原理分析

将故障电机分解,确定制动延迟故障点是:制动盘不释放,不能与止动盘摩擦而使电机轴制动,电机制动延迟具体状态见图1。

图1 故障样机制动盘未释放状态照片

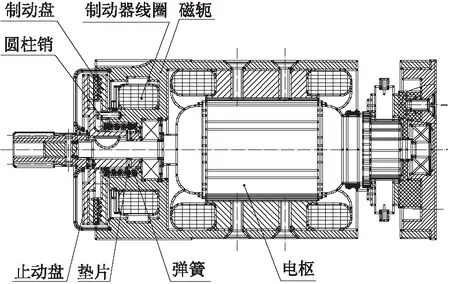

该电动机输入电压27V DC,属于重复短时工作制。串联的制动器为直流拍合式电磁制动器,工作原理如图2所示;结构组成、与电机位置关系如图3。

图2 制动器工作原理图

因直流电磁铁为恒磁动势,电磁吸力F与吸合气隙δ的平方成反比,制动器对制动盘产生的电磁吸力计算公式如下

(1)

式中,I—线圈吸合电流, A;W—线圈匝数;r—铁心半径,cm ;δ—吸合气隙长度,cm;h—线圈高度,cm;b—铁心边缘到磁轭内壁的距离,cm;l—铁心伸入线圈部分的长度,cm。

图3 制动器结构图

2 制动器工作状态及故障分析

制动器工作状态包括通电工作时的吸合状态和断电时的释放状态,此次故障出现在断电释放状态。

通电吸合状态:电动机通电工作时,制动器线圈产生的电磁吸力克服弹簧力,将制动盘拉向与磁轭端面吸合,制动盘与止动盘脱离接触,从而止动盘和电枢可以自由转动,电枢在电磁转矩的驱动下旋转。此时制动器的主要参数为:电机起动电流、制动器吸合电流、吸合气隙、制动线圈匝数。

制动器断电释放状态:制动器线圈断电瞬间,线圈内电流迅速减小,弹簧弹力克服制动盘所受到的电磁吸力,推动制动盘复位与止动盘重新接合,实现制动。制动盘所受电磁吸力由两部分组成:(1)电流在线圈内产生的电磁吸力;(2)因磁轭为软磁材料,其充磁后铁磁材料内保留有剩磁,由此剩磁产生的电磁吸力。如果弹簧力不能克服剩余电磁吸力,制动盘不能与磁轭脱离复位,即出现制动失效的故障。

从故障样机的故障测试可知,故障出现时,释放电流为0。此时,制动盘所受到的吸力应为剩磁所产生的吸力。此时制动器与磁轭之间的吸合气隙δ成为影响电磁吸力大小的关键因素。如δ因制动盘粗糙度、平面度提高而变小,将使磁轭与制动盘之间主要存在的剩余电磁吸力变大。

此时制动器的主要参数为:制动器释放电流、吸合气隙、剩磁Br。通过上述分析可知:通过增加δ,可降低剩磁对制动盘产生的电磁吸力。

3 解决措施

故障的解决需充分考虑在制品、可返厂的交付产品、无法返厂的交付产品。对于可返修的在制品及可返厂返修的交付产品,采用增加气隙的方法排除故障;对于已交付主机并已装配于飞机上,无法拆卸返厂的产品,采取筛选排除法剔除故障机。详细解决措施如下。

(1)在制品及可返厂已交付产品

为使电机断电后立即释放,即电流为0时保证立即释放,应降低剩磁对制动盘的电磁吸力,当剩磁吸力一定时,制动盘所受到的吸力中,保证线圈产生的电磁吸力逐渐减小至一定值时,弹簧立即释放。此时的电流值即制动器释放电流,应控制在0.2~0.45A。

为保证释放电流、增加制动盘与磁轭间的吸合气隙,经过几个方案的对比、论证,最终选定制动盘吸合表面镀铬方案,对制动器进行改进。经计算,吸合气隙10~14μm、弹簧弹力37.5±1.8N时,可保证制动器释放电流为0.2~0.45A。并同时保证了制动器制动时间及制动力矩要求,综合保证电机的所有功能及性能参数。

(2)无法返厂的已交付产品

因工作电流、弹簧弹力等参数的不同,不是每台电机都出现制动盘不释放的故障。经外场排查,如电机存在弹簧无法复位、制动盘无法与磁轭脱离进行制动的故障,则电机必须拆下返厂,否则监视使用。

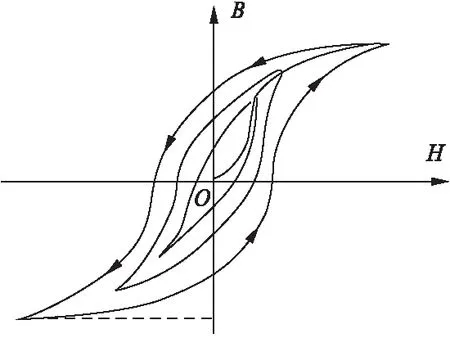

电机制动器线圈与电枢绕组、激磁绕组串联,且两个激磁绕组分别控制电机的正、反向旋转,因此电机旋转方向不同时,对于制动器线圈来说电流方向相同。当电机在通电、断电过程中,制动器中电流逐渐升高、降低,当磁场按图4中HS→O→HD→-HS→O→HD′→HS次序变化,相应的磁感应强度B则沿闭合曲线SRDS′R′D′S变化,此闭合曲线称为磁滞回线。所以,当制动器磁轭、制动盘处于交变磁场中时,将沿磁滞回线反复被磁化→去磁→反向磁化→反向去磁。此过程中的磁滞损耗,与磁滞回线所围面积成正比。

图4 10#起始磁化曲线和磁带回线

图5 10#的一簇磁带回线

图6 μ与H关系曲线

磁轭、制动盘经反复充磁使磁场强度升高到饱合值时,电机断电后,此时剩磁对制动盘吸力最大。根据其具体尺寸及试验室测量结果、故障样机故障再现情况,制定了每台电机的外场故障排查方案:1min内电机正向旋转,通、断电5次;反向旋转,通、断电5次。如此连续进行1min后检查电机制动性能。上述为一个循环。性能测试合格后,间隔30min再重复上述工作,如此共进行三个循环。

4 改进措施验证

将上述改进方案贯彻至返修故障样机中,故障排除。将排查方案贯彻到返厂故障样机(未返修)中,故障再现;对返厂返修的电机进行故障排查,个别未返修的产品故障再现;对外场电机进行机上故障排查,共排查出4台产品。目前一切正常,故障未再现,证明排查方案可行。

5 结语

(1)制动盘吸合表面镀铬,增加制动器断电释放状态的气隙,可以有效降低磁轭剩磁对制动盘的影响。采用工程中易于实现的方法,消除了故障。(2)采用控制制动器释放电流的方法,综合考虑了制动器中,弹簧、线圈匝数、电流、吸合面气隙等参数的互相制约关系,检查了制动器的整体性能。(3)制动延迟故障分析准确,改进措施合理、有效,应用至批产、返修产品后可解决制动延迟故障,所有技术参数符合技术要求,无任何遗留问题。(4)外场排查方案合理可行,起到了降低故障率,保证飞行安全的目的。

[1] 汤蕴璆,史乃 .电动机学.机械工业出版社,1999.5.

[2] R.波尔.软磁材料.冶金工业出版社,1985.

[3] 王士和.自动电磁装置.机械工业出版社,1985.