超薄悬吊式精密零件时效畸变的控制

2014-08-29北京控制工程研究所100190殷宝森

北京控制工程研究所 (100190) 殷宝森 许 东

柔性装夹零件的变形及扭曲是热处理中的一个棘手难题,尤其是超薄悬吊式零件在时效后发生变形、扭曲的概率很大,严重影响了零件成形后的合格率。通过优化时效温度、采用新型工装及改善时效处理冷却方式等方法,有效地控制了变形、扭曲现象,显著提高了零件合格率。

1.零件简介

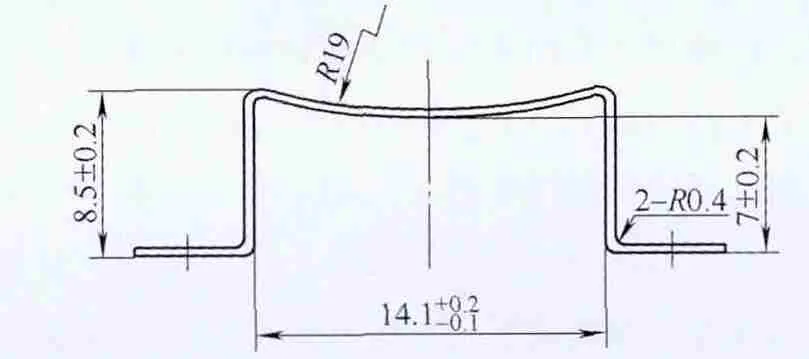

图1为一种厚度为0.2mm的铍青铜(QBe2)超薄悬吊式零件,它是线路盒产品中的关键零件。该零件壁厚很薄,中部呈现下凹悬吊状,成形时有多处直角弯,时效处理时变形与扭曲极难控制,而变形量一旦超出设计要求,将直接导致零件报废。在产品试制生产中,零件时效处理后变形很大,尤其是中间悬吊下凹处尺寸R19mm与两端底角的圆弧尺寸R0.4mm变形严重,合格率不足50%。因此,控制时效畸变,提高合格率是实现该零件批量生产的关键之一。

图1 零件结构示意

2.加工技术难点

(1)中间下凹悬吊处的尺寸R19mm要求严格,最大误差不得超过0.15mm。由于中间下凹悬吊处的尺寸为R19mm,一般装夹不易控制变形,需采用上模、下模叠压式装夹才可保证尺寸精度的要求。

(2)两端底角的过渡圆弧R0.4mm需精确控制。两端底角的过渡圆弧的尺寸为R0.4mm,由于它是在淬火软态下成形,加工残余应力较大。如果工装夹具的过渡圆弧尺寸不合理,极易引起零件的过渡圆弧R0.4mm受力不均匀而产生变形。因此,工装设计制作时要充分考虑精确控制过渡圆弧R0.4mm。

(3)零件左右两侧底面的平齐程度需严格控制。两侧底面的平齐程度若控制不当,易形成内缩状或喇叭口状,这需要由上模、下模上相应位置的平齐程度来保证。

(4)时效温度需严格控制。铍青铜材料达到峰值时效,才能使零件具有最佳的综合力学性能和较小的变形量。温度偏低易出现欠时效,反之温度偏高易出现过时效,这对零件力学性能及变形控制来说均是极为不利的。

3.原时效处理方法

时效处理采用RJ2-36-6节能型井式回火炉,热处理曲线如图2所示。时效处理时使用的工装为板厚1.5mm、尺寸3000mm×2000mm×150mm的长方形不锈钢盒,零件整齐排列在盒底,扣上盒盖进行时效处理。

图2 时效处理曲线

4.畸变原因分析

(1)时效温度偏高 铍青铜的时效处理温度与合金成分、杂质含量、晶粒大小及冷变形量等因素有关,时效处理时有较高的晶界反应敏感性,易出现不连续析出物,而欠时效或过时效软化易导致弹性性能不稳定、一致性差等缺陷,因此时效温度范围较窄,控制难度较大。在原时效方法中,处理温度为320℃±10℃,易导致以下问题:①温度偏高造成晶界反应量偏大,零件变形扭曲程度较大。②停炉后冷却过程中易出现较大温差,产生较大热应力,导致零件在叠加应力作用下产生严重畸变而报废。

(2)时效处理工装不合理 时效处理时,由于零件是整齐排列在不锈钢盒中进行加热,自身处于自由状态,而材料的剪切方向与原材料轧制方向可能不一致,成形后内部存在组织应力、剪切应力与弯曲应力等,同时零件冷却速度较快且不均匀,易形成较大的热应力,与之前加工后材料内部应力叠加,导致中间悬吊下凹处尺寸R19mm向外翻边卷曲,零件两端底角的过渡圆弧尺寸R0.4mm与垂直面形成了“S”形扭曲,无法校正。

5.解决措施

为了减小畸变,降低零件时效处理后的废品率,经理论分析及试验验证,采取以下解决措施。

(1)适当降低时效处理温度,减少零件的时效畸变。铍青铜按含铍量分为QBe1.7、QBe1.9、QBe2、QBe2.15四种合金,此工件属于硬态,即CY状态QBe2合金。时效温度从290℃提高至350℃时,晶界反应量从小于2%(体积分数)增加到10%左右。时效温度的高低,决定晶界反应量的大小,温度高晶界反应量大,反之晶界反应量小。理论上QBe2合金的时效最佳温度是310~330℃,但是为了使合金性能达到峰值状态并减小变形,需保证晶界反应量在2%~5%。通过工艺试验对原时效处理工艺进行优化:低温预热处理310℃保温120min时效,使其达到峰值,明显减少了零件的变形和扭曲。

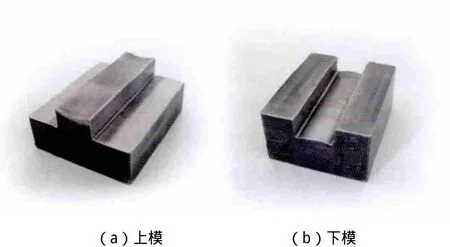

(2)改进热处理工装,采用上模、下模叠压式装夹控制变形与扭曲现象。图3为时效装夹胎具,它由上模、下模两组合而成,材料为1Cr18Ni9Ti不锈钢。其使用方法如下:

首先将零件嵌入下模的凹槽中,零件的垂直面与凹槽的侧壁贴合,零件中间悬吊下凹处的尺寸R19mm与凹槽底面的圆弧贴合。然后将上模叠压到工件上,上模的凸台侧壁与零件的垂直面贴合,凸台顶面的圆弧与零件中间悬吊下凹处贴合。

此外,下模凹槽侧壁与上模凸台侧壁的高度尺寸及其与两侧底面之间的过渡圆弧严格依据零件实际尺寸而定,以保证零件各部位均可被工装叠压固定。最后,使用铅丝将上模、下模连同零件一起绑扎固定后再进行时效处理,可使零件中间下凹悬吊处、两端底面及过渡圆弧的时效畸变得到有效控制。

(3)控制时效处理冷却速度,减少零件冷却过程中的畸变。冷却速度控制不当易使零件中间悬吊下凹处与过渡圆弧变形扭曲呈喇叭口状,对超薄悬吊式零件畸变影响极大。时效后冷却过程的主要方式是快冷与缓冷。快冷时零件虽然处于受控状态,但应力释放不均匀,且得不到有效矫正,变形程度较大。而缓冷可以有效减小热应力,并控制其他应力缓慢释放,使其在受控状态下达到边释放边纠正的效果。

试验结果也表明,采用阶梯式缓冷方式,即上模冷速<下模冷速<零件冷速,可以彻底解决翘曲和扭曲畸变。

图3 改进后的热处理工装

6.应用效果

通过上述措施,零件的加工合格率由不足50%提高到98%以上,显著提高了零件加工质量的稳定性。目前该方法已应用到各型号星船机箱线路盒类似零件的加工生产中,有效解决了这些零件的加工瓶颈问题,实现了批量生产。