湿型煤粉砂铸造球墨铸铁盘式制动器的生产实践

2014-08-29徐州铜山区飞龙阀门厂江苏221121张立权

徐州铜山区飞龙阀门厂 (江苏 221121) 张立权

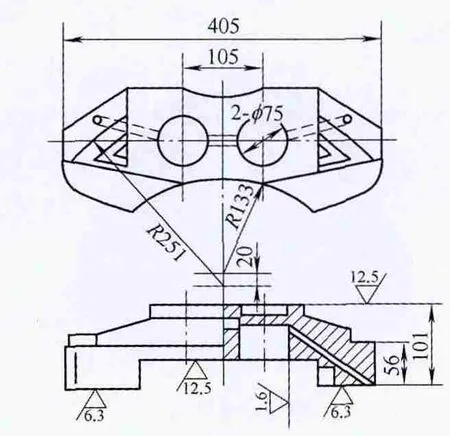

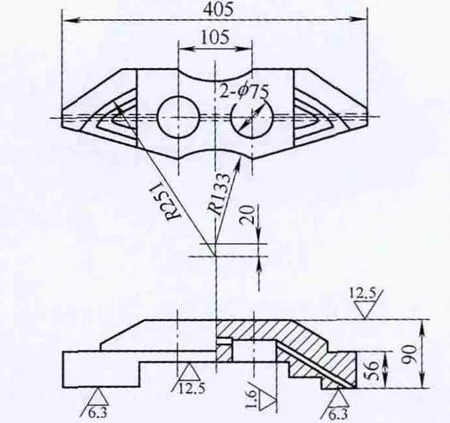

盘式制动器又称刹车盘,其是叉车、装载机上重要的制动设备,因此,铸件质量的优劣直接关系到叉车、装载机的行驶安全与工作安全。我厂生产的DY-JQ-40F、DY-JQ-50F两种规格的盘式制动器,分别由内钳与外钳两种组合。其中DY-JQ-40F内钳与外钳两铸件毛坯重12.5kg、11kg,材质QT500-7,硬度230~265HBW。其零件结构如图1、图2所示。

图1 内钳

图2 外钳

铸件结构特点;壁厚悬殊,内钳与外钳两端壁厚58mm处各有一条φ6.5mm液压油孔,最小壁厚12mm。技术要求:中心距为105mm的两φ75mm活塞孔及其相贯通的长、宽、高为38mm×20mm×10mm的液压通道内,不允许有任何气孔、砂眼、粘砂等铸造缺陷,铸件外观不允许有气孔、砂眼、粘砂、错箱、胀箱、飞边及毛刺等。机加工组合后,在18MPa压强下试压,铸件不允许出现渗油、漏油与变形现象。生产过程中,由于铸件壁厚悬殊,受生产条件限制,采用湿型煤粉砂生产。经解剖两端液压油孔处,常产生缩孔缺陷,导致产生漏油、渗油,并伴有因强度偏低产生变形的现象。

因此,在生产过程中,要求有高温优质铁液,合理的铸型(芯)工艺与浇主系统。

一、 型(芯)砂工艺配比

造型采用湿型煤粉砂,两φ67mm活塞孔与38mm×20mm×100mm的液压通道砂芯用覆膜砂,型芯砂配比如下:

(1)湿型面砂配比 粒度0.212~0.106mm(70/140目)的新砂50%、旧砂50%、膨润土5%~6%、碳酸钠4%~5%(以膨润土为基数)、煤粉4%~6%,水分适量,湿压强度90~120kPa,透气性≥100。

(2)湿型背砂配比 旧砂100%,膨润土2%~3%,水分适量。湿压强度≥80kPa,透气性≥80。

(3)芯砂 选用成品FZF-201型常温抗弯强度6.5~7.5MPa覆膜砂。

二、 铸造工艺制订

(1)铸型工艺 DY-JQ-40F盘式制动器内外钳毛坯总重23.5kg,专用砂箱,一箱两件,热侧暗冒口浇注,铸造工艺如图3所示。

图3 内外钳铸造工艺

采用充型平稳半封闭式浇注系统,各浇道截面积比为∑F直∶∑F横∶∑F内=1∶1.2∶0.8。增大横浇道截面积的目的是,当高温铁液进入横浇道后,降低了流速,促使渣液上浮后可滞留在横浇道上的集渣包内,使铁液平稳地进入暗冒口中,带入的少许渣液上浮至冒口顶端,内浇道为宽扁鸭嘴状,与铸件连接处厚度为6mm,可防止残渣进入型腔。盖箱型腔的上表面扎多个φ6~φ8mm的出气孔,经多次解剖发现,内钳铸件两端易产生缩孔。因此,在设计其内浇道时使其略大于外钳内浇道的截面积。

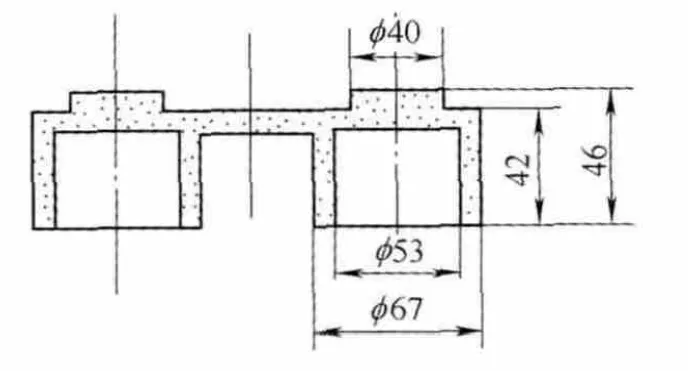

(2)两活塞孔与其贯通的液压通道砂芯的设计 两活塞孔及其相贯通的液压通道要求内腔光洁、平滑,不允许有气孔、缩孔、粘砂与结疤等缺陷。工艺设计位于下箱,砂芯上表面为不通孔。我们采用FZT-201型覆膜砂,砂芯结构如图4所示。芯盒材质Q235A,加热温度230~250℃,硬化时间30~40s。两活塞孔芯制作成壳型,芯头间隙为零。下芯前底箱芯头扎φ8mm排气孔。采用上述措施后,不但便于砂芯排气,还节省了覆膜砂的用量。

(3)砂箱 设计专用砂箱,四周吃砂量≤30mm,上下箱吃砂量≤60mm,用δ=6mm普通防滑花纹钢板焊接,两边框设有定位导柱销箱耳,合箱后用M12螺栓锁紧。

图4

(4)造型 选用两台Z145W微震压实式造型机,上下箱中模样与浇注系统各自为固定型板。模样表面覆盖10~20mm面砂后,再充填背砂震实压平 ,型腔紧实度≥90。

三、熔炼质量的控制

1.炉料的选用

正确选用炉料是获得优质铁液的必备条件,我们在生产过程中着重控制以下几个方面。

(1)球墨铸铁用生铁的选用 不同厂家生产的生铁,由于矿石来源不同和冶炼方法不同,其微量元素、气体、非金属夹杂物的数量也就不同,而它们又很难用一般的化学方法检查出来。根据上述因素,我们选用表面光洁、微量元素偏低的球墨铸铁用生铁。生产初期,选用的球墨铸铁用Q12生铁,其微量元素wTi=0.10%,wcr=0.02%,表面夹杂物较多,结果铸件气孔、缩孔缺陷占50%左右。后更换了价格略高的另一生产厂家的表面光洁、微量元素偏低的Q12生铁,杜绝了上述铸造缺陷。生产实践证明,由于生铁的遗传因素,当生铁中微量元素wTi≥0.04%且表面夹杂物较多时,铸造出的球墨铸铁件,多产生缩孔,缩松、气孔及非金属夹杂物等缺陷。

(2)废钢 由于回收的废钢成分混杂,锈蚀严重,易使铸件产生多种铸造缺陷,因此生产中应坚持选用普通碳素钢,杜绝使用锈蚀严重的废钢及合金钢。

(3)焦炭 选用河南产固定碳≥88%、wS=0.3%~0.4%的铸造焦炭。

2.熔炼的控制

(1)铁液温度的控制 温度、化学成分、纯净度是铁液的三项冶金指标。而温度又直接影响到铁液的化学成分与纯净度。在一定范围内提高铁液温度,可使石墨细化,组织致密,提高抗拉强度。

采取措施:每次按工艺图样要求修砌冲天炉炉型,适当提高底焦装炉高度与层焦用量,控制金属炉料尺寸小于1/3炉膛内径,确保铁液出炉温度在1450~1470℃。

(2)球化与化学成分的控制 在保证球化的条件下,尽量降低铁液内的稀土和镁的残留量,严格控制硫、磷含量。

采取措施:选用稀土含量低的FeSiMg8RE3球化剂,加入量1.3%~1.35%,75SiFe孕育剂,徐州产Q12生铁。稀土镁合金放入堤坝高≥150mm的一侧,覆盖占铁液总量为0.8%的粒度15~20mm经预热的75SiFe,表石覆盖球墨铸铁屑并舂紧,铁液量一次冲满,待铁液反应平稳后,扒净表面浮渣,检验合格后,包嘴覆盖铁液撇渣剂,铁液表面覆盖稻草灰。控制铁液化学成分为:wC=3.6%~3.8%、wSi=2.2%~2.4%、wMn=0.4%~0.6%、wS≤0.03%、wP≤0.06%、wRE残=0.03%~0.04%、wMg残=0.04%~0.05%。10min内浇完铁液。

(3)浇注 浇注温度≥1360℃,采用“二慢-快”的浇注原则,待铁液超过型腔上表面后,放慢浇注速度,注满后从直浇道点浇1~2次,浇注过程中及时点火引气。

四、实践体会

(1)选用熔炼用炉料要慎重,选用固定厂家生产的炉料,尤其是球墨铸铁用生铁,要选用硫、磷及微量元素含量低,以及表面光滑的特级或一级球墨铸铁用生铁。使用过程中长期跟踪,定期检验其微量合金元素,防止遗传因素导致批量质量事故和存有质量稳患。

(2)提高型腔刚度,型芯应具有足够的透气性,适当减少型腔吃砂量,砂箱应具有一定的刚度,牢固的砂箱夹紧装置,采用薄而宽的内浇道,使其在二次膨胀前凝固封闭。

(3)合理的铁液化学成分和浇注温度,在保证球化的条件下降低铸件内的残留镁量和稀土量,严格控制微量合金元素Ti、A1的含量。按照C%+1/7Si%≥3.9%的原则来控制碳、硅量。

(4)两活塞孔及其相贯通的液压通道内采用覆膜砂,消除了内腔粘砂、气孔及砂眼等铸造缺陷。

两年来,随着各项措施的落实与改进,我们已生产DY-JQ-50F、DY-JQ-40F内钳、外钳等各种铸件数万件,经机加工后,铸件组织致密,组合后经18MPa试压,盘式制动器渗油、漏油及变形现象已基本得到控制。