LF精炼炉脱硫研究与应用

2014-08-29哈尔滨电机厂有限责任公司黑龙江150040袁志亮白士勇陈立杰杨新月

哈尔滨电机厂有限责任公司 (黑龙江 150040) 袁志亮 裴 林 白士勇 陈立杰 杨新月

我公司主要以铸钢为主,由于长期承担着超低磷、低硫的任务,所以要求LF由wS>0.020%快速脱硫到wS<0.005%,因此必须合理选用适当的脱硫产品和脱硫工艺来完成。

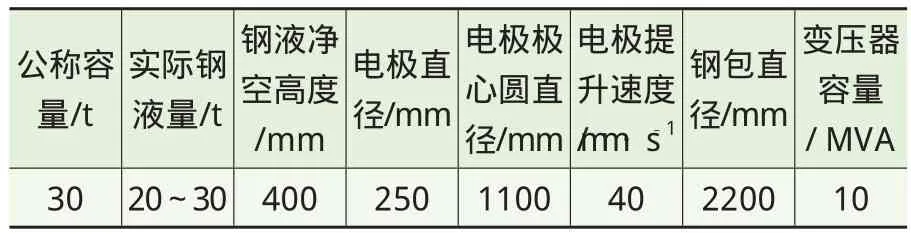

1.LF钢包炉技术参数

我公司LF精炼炉主要技术参数见表1。

表1 LF精炼炉主要技术参数

2.LF精炼炉工艺流程

钢包入LF工位→取样测温→送电→造还原渣→调整成分→调整温度→软搅拌→吊包浇注。

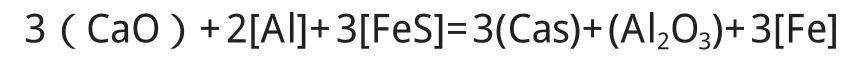

3.LF脱硫原理

从热力学和动力学角度分析,高碱度、高温、大渣量,以及低氧化性和良好的吹氩搅拌是钢液深脱硫的有利条件。

脱硫反应:

4.影响脱硫效果的因素

(1)渣量 渣量太少,渣中硫化钙的含量过高,会严重影响脱硫。适当增加渣量,可以增加渣中氧化钙含量,稀释硫化钙浓度,从而加速脱硫效率。但渣量过大会影响界面反应,降低脱硫反应和效率。因此生产实践中渣量要适中。我厂冶炼低硫钢时,硫含量从0.020%降到0.005%,脱硫率超过50%,吨钢渣量在12kg左右较为合适。

(2)吹氩搅拌 吹氩搅拌有利于增大钢渣界面,促进钢渣界面的化学反应,有利于脱氧、脱硫反应的顺利进行。吹氩搅拌可以形成气体真空效应,及时带走钢中的硫化物杂质,从而促进脱硫的进行。

(3)碱度 渣的碱度直接影响炉渣的粘度和脱硫能力。碱度过高钢渣粘度就增加,界面反应就受阻,从而影响脱硫。碱度过低渣中氧化钙含量就低,起不到脱硫的效果。因此碱度对脱硫的影响非常大。我厂要求碱度在2.5~3.5。

(4)炉渣氧化性 钢渣中氧含量过高,会严重影响脱硫效果,因此要想深度脱硫必须要有良好的脱氧效果,氧含量越低脱硫效果越好。我厂LF精炼炉采用铝系和钙系脱氧、脱硫。

(5)钢液温度 钢液温度直接影响钢液和炉渣的流动性和脱硫反应。实践证明,钢液温度低于1560℃时脱硫很困难,我厂要求脱硫温度达到1600℃。

5.脱硫工艺的制订

(1)造渣控制 我公司LF钢包炉精炼炉料实际用量为:吨钢液中加入石灰8~12kg、造渣AD粉3~5kg、脱氧剂5~8kg。

渣系成分如下:wCaO=50%~55%、wAl2O3=15%~20%、wSiO2=15%~20%、wMgO=5%~9%。

在实际生产中,脱氧越好,白渣形成越早,脱硫的效率就越高。

(2)温度控制 要求LF精炼钢液温度高于1600℃。

(3)氩气搅拌控制 在LF钢包炉处理过程中,吹氩搅拌强度对脱硫效果有很大影响,吹氩强度增加,脱硫率随之增加。我公司要求软搅拌强度为50~80L/min,均匀成分温度强度为100~150L/min,脱硫去夹杂时强度为200L/min左右。

6.工艺效果

部分炉次LF精炼前后S含量对比见表2。

表2 部分炉次LF精炼前后S含量对比

(续)

由表2可见,我公司LF钢包精炼炉的脱硫率已平均超过55%,有的甚至达到60%以上,效果非常明显,说明目前采取的深脱硫工艺是行之有效的。