控制性水泥灌浆在西藏波堆水电站围堰防渗工程中的应用

2014-08-29王永红,高建

王 永 红, 高 建

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 概 述

波堆水电站位于西藏林芝地区波密县倾多镇境内,系波得藏布江四级梯级水电站开发中的第三级,为坝后引水式水电站。电站装机3台,单机容量3 200 kW,总装机容量为9.6 MW。工程由沥青混凝土心墙土石坝、左岸洞式溢洪道及泄洪洞、引水发电隧洞及厂区枢纽工程组成。

上游围堰轴线位于坝轴线上游115 m,轴线方向NE45°,堰顶高程2 773.15 m,堰高24.65 m,堰顶长92 m。下游围堰位于坝轴线下游265 m 处,堰顶高程2 756.6 m,堰顶轴线长55.8 m,堰高8.5 m,顶宽8 m。上下游围堰部位覆盖层一般厚8~30 m,主要为漂卵砾石层,较松散且透水性强,易产生管涌型渗透破坏。

2 控制性灌浆

波堆水电站围堰防渗处理是在上游围堰戗堤填筑完和下游围堰填筑至2 751 m高程后分别进行,下游围堰的填筑待上游围堰闭气后进行。

控制性灌浆主要是从灌浆的可控性出发,结合流体和固体的受力特性,应用水泥浆液加化学外加剂后迅速失去流动性而变成凝固体的特性,采用双液灌浆装置,使水泥与水玻璃在地层内混合凝固,对围堰漏水地层进行充填、密实,使该地层达到防渗堵漏的目的,同时使围堰起到一定的抗渗能力。

2.1 灌浆试验

围堰施工前,先进行灌浆试验,灌浆试验主要针对河床覆盖层。波堆水电站围堰覆盖层透水性强,主要为漂石混块石夹少量细砂。覆盖层结构松散,强度低,易塌孔,需通过进行灌浆生产性试验研究控制性灌浆防渗墙的成墙效果、适用浆材、压力、工艺等并提高其强度、抗渗性和稳定性。

试验场地选择在上游围堰附近,试验区有与河床相似的覆盖层及地下水文条件。

为确定适宜该部位条件下进行控制性灌浆施工的工艺和参数,从而为以后的灌浆施工提供可靠的工艺及技术参数,试验应确定以下内容:

(1)确定控制性灌浆中水玻璃浆液的配合比;

(2)施工过程中采用的压力及灌注工艺;

(3)对覆盖层控制性灌浆防渗的可行性与可靠性;

(4)确定质量检查的方法和标准。

2.2 主要施工方法及工艺

2.2.1 灌浆孔的布置

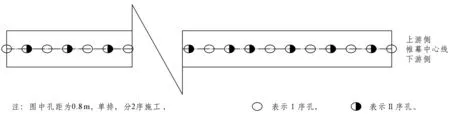

上下游围堰控制性帷幕灌浆孔按单排孔布置,孔间距为0.8 m。每排灌浆孔分二序进行加密灌浆施工(图1)。

2.2.2 施工工艺流程

控制灌浆施工工艺流程为:钻孔→管路安装与注水试验→配浆→灌浆直至结束拔起孔塞及射浆管→冲洗管路→钻灌下一段→终孔(全孔一次性封孔)。

2.2.3 灌浆材料和设备

(1)灌浆材料。

采用普通硅酸盐水泥,浆液配比为0.5∶1一个比级,其细度要求通过80 μm方孔筛的筛余量不大于5%。水泥存放不应过久,出厂期超过3个月的水泥不应使用。

灌浆用水应遵守 DL/T5144-2001 的规定, 拌浆水的温度不得高于 40℃, 其中接触灌浆拌浆水的温度不得高于 20℃。施工用水通过简易水泵站直接从波得藏布江中抽取。

施工中需配置化学控制液,采用水玻璃浆,模数为2.4~3,浓度为30~45波美度,其掺量为水泥的3%~5%。

在水泥浆液中加入水玻璃,其作用主要是将水玻璃作为速凝剂加入浆液中,以促使浆液很快凝结。水泥——水玻璃浆液具有许多优点:凝结时间短,可以从几秒钟到几十分钟,并且可以有效而比较准确的控制;结石率高,最适于在漏水量大的孔段中使用。

(2)设 备。

图1 围堰控制性帷幕灌浆孔布置示意图

钻孔采用XY-2地质钻机,配φ75~φ89合金钻头造孔。水泥浆液的灌注选用3SNS200/10高压灌浆泵,灌浆泵应采用三缸以上活塞式高压灌浆泵,容许工作压力应大于最大灌浆压力的1.5倍,其压力摆动范围不大于设计灌浆压力的20%。

2.2.4 钻孔的施工。

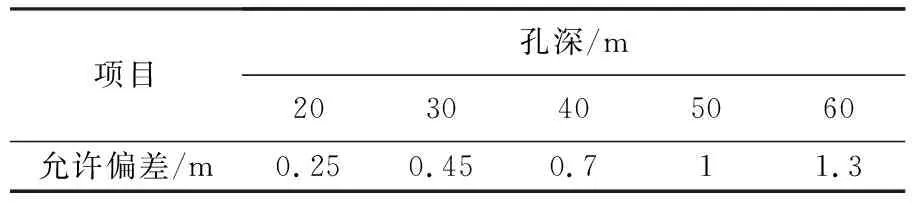

(1)钻孔要求。钻孔采用XY-2型地质钻机、金刚石钻头、清水钻进的施工工艺。开孔孔径φ91(下设φ89孔口管),终孔孔径φ56,灌浆孔应保证钻孔孔斜要求,孔底平面位置的偏差不大于表1中的规定,偏差值超过规定时及时纠正或采取补救措施。

(2)钻孔孔深。上游围堰控制灌浆孔孔深按孔底高程2 741 m控制、下游围堰控制灌浆孔深按孔底高程2 736 m控制,检查孔深度与帷幕灌浆孔深度一致。

(3)孔斜要求。所有灌浆孔均为铅直孔。钻孔施工期间,对灌浆孔的钻孔偏斜情况进行了检查,检查结果符合表1中的要求。

表1 帷幕灌浆孔孔底允许偏差表

当钻孔偏斜超过要求时,应对灌浆情况进行综合分析,在认为对灌浆效果有影响时,应重新钻孔并进行灌浆。

2.2.5 镶铸孔口管

与传统控制性灌浆不同,本工程采用“孔口镶铸孔口管封闭,孔内循环”的灌浆工艺,且灌浆结束后需进行全孔一次性灌浆封孔,故需进行孔口管镶铸。考虑到为覆盖层灌浆,孔口管镶铸长度为2 m,直径为φ89,在孔口管下段钻设花眼,镶铸完毕并达到待凝时间后进行第一段灌浆。

2.2.6 灌浆施工

(1)灌浆方式。控制性帷幕灌浆采用“孔口封闭,孔内循环,自上而下分段灌浆”工艺。其射浆管距孔底20~50 cm。

(2)灌浆分段及灌浆压力。每一灌浆孔均自上而下分段钻灌。灌浆分段原则上以第一段3 m,第二段以下均为5 m控制,终孔段段长不大于7 m。考虑到在覆盖层中钻孔成孔较难,本工程对钻灌分段无定量要求,视钻孔情况而定。

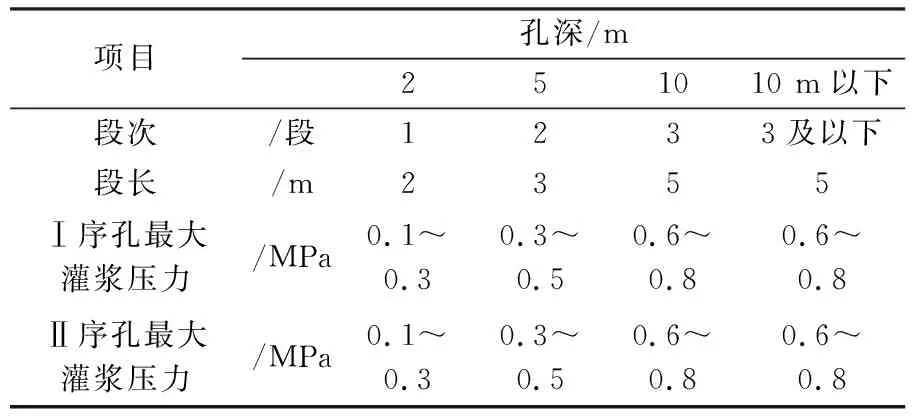

灌浆的最大压力为0.8 MPa。帷幕的灌浆分段及灌浆压力可参考表2。

灌浆压力以回浆管处压力表读数为准,压力表安装在孔口回浆管路上。压力读数读压力表指针摆动的中值。

表2 灌浆分段及灌浆压力表

备注:表中要求10 m以下分段长度为5 m。

(3) 灌浆结束标准。

①在设计压力下,注入率小于1 L/min后,继续灌注15 min即可结束灌浆;

②在设计压力下,注入率小于3~5 L/min后,继续灌注30 min即可结束灌浆。

满足其中条件之一即可。

(4)灌浆中断的处理。

对于因躲炮、停电等原因造成长时间灌浆中断的,中断后立刻用清水冲洗灌浆孔段,待其正常后扫孔重新复灌。

(5)灌浆质量检查。

①质量检查采用注水试验的方式进行,并以岩芯检查及灌浆中有关施工资料与灌浆测试结果为辅的方法进行综合评定,检查孔注水试验应在该部位灌浆结束14 d后才能进行。

②检查孔的布置原则:地质条件差、耗浆量大、灌浆情况不正常等部位为重点布孔区,具体孔位由监理工程师确定。

③检查孔数量为灌浆孔总数的10%。

④质量检查全孔一次进行,渗透系数K值应不超过设计规定值。

灌浆帷幕的设计标准:上游围堰控制灌浆帷幕体的渗透系数K=1×10-4cm/s,下游围堰帷幕体的渗透系数K=1×10-4cm/s。

2.2.7 特殊情况的处理

(1)灌浆过程中发生串浆,若串浆孔具备灌浆条件,可以同时进行灌浆,一泵灌一孔,否则将串浆孔用塞塞住,待灌浆孔灌浆结束后,对串浆孔进行扫孔、冲洗,而后继续钻进和灌浆。

(2)灌浆过程中如发生冒浆,应进行封堵;若封堵无效,可采用浓浆灌注后待凝复灌。

(3)塌孔段的处理,当钻孔遇到塌孔段时,钻至终孔深度,下入钻杆至孔底,用大流量水冲孔,有回水时至返清水为止;当不返清水时,冲孔时间不小于30 min,然后在不间断冲孔的情况下,连续灌注0.5∶1浓浆至灌浆结束。

(4)灌浆过程中,灌浆压力或注入率突然改变较大时,应立即查明原因并及时通报监理人员并采取相应的处理措施。

3 灌浆检查及防渗效果分析

在上、下游围堰的施工中,将控制性水泥灌浆防渗体上部与围堰土工膜防渗体相连接,设计方案中的搭接是将控制性水泥灌浆防渗体上部孔口管1.5 m范围的的软弱覆盖层全部挖掉,然后采用浇筑混凝土槽的方式进行连接。

围堰控制性帷幕灌浆防渗质量的检查采用注水试验的方式进行,并以岩芯检查及灌浆中有关施工资料及灌浆测试结果为辅的方法进行综合评定。

检查孔注水试验的方法及步骤:

(1)冲孔结束后,安装水箱,按2 m注水水头确定水箱高度,用1 in胶管与检查孔注水试验段相连,做好止水措施,保证其接头部位的密封性。

(2)用量筒向水箱内注入清水,使水箱中的水位在要求的位置,并记录时间和注入水箱中的水量,试验正式开始。

(3)试验时保持固定水头不变,其波动幅度不大于2 cm。

(4)注入流量的稳定标准:先按1 min间隔测5 min,再按5 min测到30 min,以后每隔30 min测一次,直到最后两个测值的平均流量之差不大于10%时视为流量稳定,终止观测,以最终的测值作为计算流量。

渗透系数的计算:

K=(q/2πhL)×ln(2L/D)

式中K为渗透系数(cm/s);q为注入流量(cm3/s);h为注水水头压力(cm);L为试验段长度(cm);D为试验段钻孔直径(cm)。

根据灌浆规范及监理工程师要求,质量检查孔按灌浆孔的10%设置。波堆水电站上下游围堰控制性灌浆质量检查孔共布置了12个孔,根据《水利水电注水试验规程》SL345-2007进行注水试验。通过注水试验计算而得到的渗透系数均满足设计要求,即小于K=1×10-4cm/s。从目前基坑排水情况看达到了预期的效果。

4 结 语

波堆水电站上下游围堰控制性灌浆于2014年1月8日开工,2014年3月15日完工,历时67 d,上下游围堰控制灌浆区域共2 300 m,从基坑排水情况看达到了预期目的,灌浆情况良好,为主体工程的顺利施工创造了有利的条件。同时,控制性水泥灌浆工艺具有施工条件简化、工程造价低、不占直线工期等优点,不失为围堰防渗治理的新思路。