水平管内分液结构的研究进展

2014-08-28白羽林

陈 于,马 麟,白羽林

[ 丹佛斯(天津)有限公司,天津,301700 ]

强化换热的基本途径有三个:提高换热系数、扩展传热面积、加大传热温差。由于扩展换热面积和加大换热温差常常受到一定条件的限制,因此提高换热系数成为强化传热技术研究的焦点[1-4]。

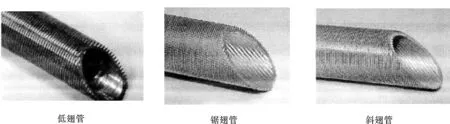

目前,水平管内凝结换热强化主要借助于内翅表面、内槽表面、粗糙表面以及机械插入物来实现。内翅管或者内槽管一方面能够较好的及时排泄凝结液,同时管内底部的凝结液膜容易受到上部的翅片或槽道的扰动作用,使气液界面产生波纹,这对凝结换热的强化是有利的。图1是几种强化换热管的结构。

以上介绍的强化换热的方法都有共同的技术瓶颈,那就是在强化换热的同时,流体的流动阻力也大大增加。因此,如何在增强换热的同时,又保证流动阻力的稳定,一直是研究的热点。传统空冷式气液相变换热器多采用蛇形管流程,依靠空气在管外对流换热,工质流体在管内冷凝或蒸发。管内凝结换热中,随着冷凝的进行,壁面凝结液逐步增加,随后成膜阻碍蒸汽与壁面的接触,是凝结换热的主要热阻所在[5]。可见冷凝液的增加对冷凝相变换热有削弱作用,是导致换热器换热能力减弱的因素之一。因此,如何有效地分离凝结液是提高换热器换热能力的有效措施之一。

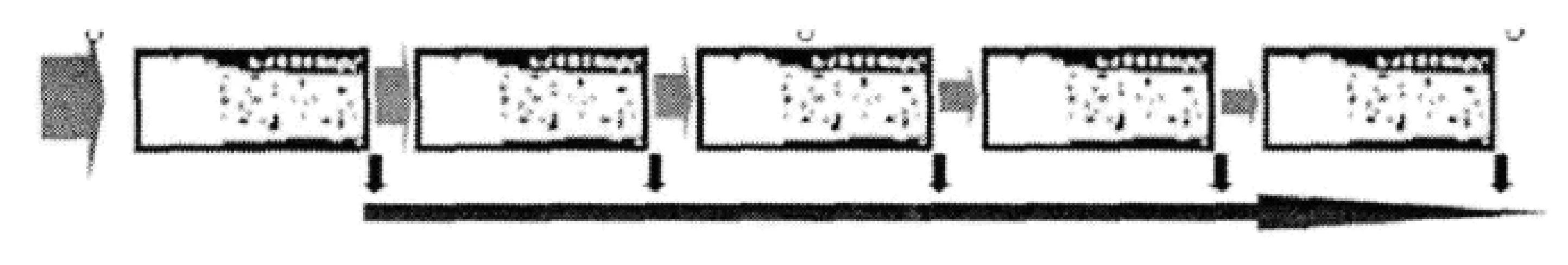

基于此,通过采用全新的强化技术思路和设计理念,提出分段冷凝、中间排液的技术原理,清华大学彭晓峰[6-8]提出,采用气液分离器巧妙地将冷凝过程产生的冷凝液排出管内流程,减少液膜热阻,使气相工质能充分与换热管接触换热,换热过程如图2所示。

图1 凝结强化管Fig.1 Condensate strengthen tube

图2 分液冷凝换热过程Fig.2 A scheme of liquid separation condensation heat transfer

这样管内将会一直保持很高的凝结换热系数,流体也会保持比较小的流阻。分液冷凝机理就是根据这一理论,通过排气阻液技术使流体在换热器内流动换热时不断地将冷凝液排走,一直保持管内高效换热的。

综上所述,分液冷凝技术与传统的强化换热方式有明显的优势,整体改善了冷凝器性能。分液冷凝器中气液分离和流量分配对换热器的性能有着重要影响,因此针对分液冷凝器中气液分离过程和流量分配特性的研究意义是不言而喻的。

目前工程上主要运用的分离方法包括重力分离、惯性分离、离心分离、过滤式分离、膜分离和毛细分离等,大量学者对气液分离进行了实验和数值模拟方面的研究[9-14]。

重力分离:重力沉降是应用最为普通的分离机理,主要用来分离较大的液滴,依靠其自身重力作用达到分离的目的。

惯性分离:任何运动的物体都具有保持其运动方向的特性。当流体流向发生改变时,质量密度大的液滴具有比较大的惯性,就会保持原来的运动方向,与器壁碰撞,使液滴从气流中分离出来,如曲择叶片式分离器。但是,要除去更小的液滴,需要更多次改变流向,且效果不是很明显。

离心分离:离心分离是利用两相密度的不同,使高速旋转的非均相体系产生不同的离心力,从而实现分离的一种方法。由于离心设备可以达到非常高的转速,产生高达几百倍重力的离心力,因此离心设备可以较为彻底地实现气液分离。

过滤式分离:利用液体碰撞、粘附、凝聚的原理,在分离器壁面上形成水膜流下进行气液分离。其中,分离机理复杂,主要有拦截和扩散作用。拦截分离:一定直径的液滴随气流运动到拦截物表面或侧面附近,与拦截物相碰撞而被捕集;扩散分离:这种分离方法是用于分离特别小的液滴,一般液滴直径小于1毫米,此类颗粒主要受布朗运动的影响,如纤维丝。

膜分离:是利用一张特殊制造的、具有选择透过性能的薄膜,在外力推动下对液相或气相混合物内的不同成分进行分离、提纯、浓缩的先进加工技术。

毛细分离:液体水会在亲水材料表面铺展,用亲水材料做成多孔结构,此多孔结构就像由很多毛细管组成一样,将成为气体的专用通道。这样利用材料的亲水/憎水特性实现气液分离。

1 重力气液分离研究进展

重力场流分离技术是20世纪60年代由J.C.Giddings博士提出的。这种分离技术具有低成本、高效率、应用广等诸多优点,因此受到广泛关注[15]。目前重力场分离技术在很多领域取得了突破性进展:在物理化学领域,在生命科学领域,在流体力学理论研究方面,在物质元素的生成领域,在加工制造中,在分析化学领域,在医学领域几乎都运用到重力场分离技术。

Lambros Farmakis[16]应用重力场分离技术中的空间洗提模式研究了酵母菌在小麦淀粉作为媒介情况下的生长率。D.Melucci和M.Guardigli[17]利用重力场分离技术对PS颗粒和HRP(Horseradish perxidase)模型进行了模拟免疫测定,并指出利用重力分离技术能够快速、低价地测出混合样本中自由和被束缚酶的质量比,这说明重力场分离技术在生物免疫测定领域的应用价值。Hyonsoo Ahn等[18]对在微重力情况下离心力对气液分离现象的影响进行了实验研究,发现入口管越小,入口液相速度越大,气泡越大的情况下气液分离效果越好。在高的液相速度下入口管径和气泡大小对分离影响不大。R.Chantiwas[19]对矿物混合物在重力场分离特点进行了实验研究,发现直径为5微米和10微米的SiO2颗粒能较容易的从混合物分离出来。实验过程中应用紫外探测器检测了SiO2颗粒的分离时间。

液滴在重力场中的运动特性是重力分离机理研究的重要方面,揭示了液滴的运动规律,就可以从原理上分析重力场分离的特点。吴晅,蔡杰,李铁[20]等对洗涤冷却室气液分离空间内液滴重力分离过程进行了数值模拟研究。在Euler-Lagrange三维坐标系下,建立了液滴重力分离模型。考察了气液分离空间高度、气流速度以及液滴初始速度对液滴分离效率的影响。发现液滴在飞溅进入气液分离空间后由于重力、拽力减速运动,越小尺寸液滴的减速越明显;在相同液滴初速度以及相同气液分离空间高度下,气相流速对分离效率影响较大,随着气流速度的降低,液滴的分离效率增大;当气液分离空间高度达到0.45m时,液滴的分离效率趋于稳定;随着液滴的初始速度的提高,获得最大液滴分离效率所需的气液分离空间高度增加。王亦飞等[21]对洗涤冷却室内的带液问题进行了实验研究,通过搭建实验台测定了洗涤冷却室内不同操作条件下气体的带液量。

Xie Haiyan,Yuan Zhulin[22]采用三维数值模拟方法讨论了德士古气化炉激冷室内合成气穿越液池过程中带水问题的内在机理,利用VOF模型模拟了合成气穿越液池过程并分析其流动特性,对上气流速度,上升管和下降管之间的间隙以及液膜流速对带液量的影响进行了考察,发现在液膜流速为15m/s时,气流的带液量随着两管间隙的增加而减小;在间隙为0.12m,液膜流速为15m/s时,带液量随着气流速度的增大而增大;在两管间隙为0.12m和气流速度为3m/s时,随着液膜流速的增大液相分离量先减小后增大。

把液滴从气相空间中分离出来是利用重力场分离的重要应用方面,Dongbei Yue et al.[23]运用重力分离模型对浸没燃烧蒸发器内液滴在气相空间内的运动特性及分离特性进行了研究,详细讨论了重力分离空间高度,气相流速对分离效率的影响,发现所有的液滴进入气流后流动速度都减小了,在得到最大分离效率之后增大分离空间的高度对分离效率的影响不大,在相同分离高度的情况下分离效率随着气相流速的增大而减小,不同气流速度下的最大分离效率是一样的。

重力分离在石油勘探领域应用也很广泛。杨勒等[24]运用CFD数值模拟方法,采用多相流模型中欧拉-欧拉的partical模型对重力式气液分离器的内部流场进行了模拟分析,发现所采用多相流欧拉-欧拉模型和边界条件得出的模拟结果能比较好的与实验结果吻合。模拟结果显示流量为1.5L/s时,除气效率是最高的。液相粘度较大时,除气效率相对较低。随着气泡直径的增大除气效率明显提高。混合物密度对除气效率影响不是很大。

刘孝光,徐建,冯进[25]从多相流最一般的描述方法出发,对钻井液重力式气液分离器内的气侵钻井液进行了合理的简化,从微观角度对重力分离器内部混合液的气泡运动机理进行了探讨。发现影响气液分离性能的结构因素主要为斜板安装角度,混合液因素主要为气泡直径及钻井液的粘度,处理量及气液两相的密度差对分离器性能影响较小。

2 毛细作用气液分离研究进展

毛细作用源于微观分子间力的作用,而又表现为宏观肉眼可见的现象,因此它跨越的尺度很大。传统的毛细理论多是基于宏观唯象学的研究。如热力学理论,能量理论,流体力学理论。由于毛细作用本身涉及气,液,固三种相,同时又以表面,界面作用为主。因此对界面分子间作用力原理,表面张力的了解对表面流动机理的探究显得尤为重要。毛细的概念源于毛细血管。阿拉伯科学家、生理学家Ibnal-Nafis(1213~1288年)于13世纪首次提出静脉通过毛细循环来获得动脉中的养分。尽管毛细的概念在13世纪初就已提出,但直到18世纪人们才开始理论地研究毛细作用。在众多学者对毛细现象进行了理论研究过程中,其中影响最大的莫过于Thomas Young,他的一系列研究成果,对表面科学,毛细运动都有着深远的影响。

现在很多学者的研究都还是基于Young的研究的基础上进行的[26-33]。Markus Hilpert[34-35]从Hagen-Poiseuille和Young-Laplace方程出发,研究了水平毛细管中液体渗进和渗出的流动情形,推导出气液界面流动速度方程,重点考察了毛细流动过程中接触角的变化。在对毛细流动的研究中大部分是关注于接触角的变化对流动的影响。而很少有文献把这种流动与气液分离联系起来。为了达到利用毛细作用来实现阻汽漏液,那么在液体流出细小通道时将会在出口处会形成液桥。通过液桥的传输功能使液滴不断长大,最后当液桥断裂时,液滴滴下形成漏液。

Zongfu Dai.et[36]对液桥的形成和断裂过程做了理论的研究,重点考察了液桥断裂的标准,但是Chenv et al[37]得出的结论与Zongfu Dai.et.的有差别。对于液桥的断裂标准不同的学者有不同的结论。Xavier Pepin et[38-41]对液桥的发展和断裂建立了理论模型并且对液滴的形成过程进行了数值模拟,他们从热力学,表面能的角度出发对环形和抛物线形液桥的发展和断裂过程进行了分析。在对液桥的研究中由于主要考察两个固体表面之间的液桥,因此比较多研究液桥的断裂规律,很少有研究液桥的传输特性。在这种新颖的汽液分离方式中要形成漏液主要是通过液桥的传输特性。目前对这方面的研究还比较少。

Thomas Glatzel.et al[42]对于数值模拟软件在微流动中的运用进行了研究,分别采用了CFD-ACE,CFX,Flow-3D,Fluent等国际主流的CFD数值模拟软件对各种微流动问题进行了数值模拟,分析比较不同软件之间运算速度、计算结果的精确度、计算方法,发现所有的计算工具在运用二阶算法可以得到比较理想的结果,数值发散比较小。说明数值模拟软件用于微细尺度毛细流动是合适的,同时也说明本文运用fluent模拟是合理的。毛细作用分离主要运用在航天领域,出于空间环境最大的特点之一就是重力场很弱,在这种情况下利用毛细作用来实现气液的分离是比较好的选择。由于气体、液体与亲水材料的作用不同,气体中的水遇到亲水材料,将在亲水材料上浸润铺展,沿管的长度方向,由于毛细作用以及在操作过程中始终有轻微的压差水慢慢透过,从而沿流动方向,气相中的含水量越来越少,路径足够长时,气体中的水将完全分离。

周抗寒等[43]利用毛细作用原理设计了适用于航天领域的气/水分离器,实验结果表明该分离器在气体流量不超过10.0L/min,水流量不超过10.0 ml/min的范围内工作时,分离效果很好,当超过这个范围时,液相将会被气相拖拽作用影响,在多孔表面的液膜将会被气相破坏使气液分离恶化。

3 平行流流量分配的研究进展

平行流换热器被广泛的应用于汽车空调行业中,在平行流换热器中流量的分配一直是研究的热点[44]。平行流换热器通道内的流量分配严重的影响着换热器的换热效果,以往的分析中,为了简便一般认为制冷剂在通道中的相互扰动、拖拽作用影响使得各个通道中制冷剂的分配相差十分悬殊,以至于一部分通道中只有气体,而另外一部分通道中则只有液体,同时换热器传热是制冷剂和空气的相互耦合,任何一相分配不均都会严重削弱了平行流换热器的换热和流动性能,因此很多学者对这方面进行了研究[45-46]。

流量分配均匀性主要受工况、结构和物性影响。不同工况对流量分配影响的研究中,A.Marchitto[47]等在水平集管中以空气和水为工质考察了气相流速(1.5~16.5m/s)与液相流速(0.45~1.2m/s)对两相流量分布的影响,发现在液相流速较小时,随着气相流速的增加,气相流量的分配越来越均匀,但是对应的水的分配越来越不均匀。液相流速较大时也有类似的规律。另外在每个支管还设置了多孔板(孔径为2nm,3nm,4nm,6nm)考察其对流量分布的影响,与没加多孔板相比发现气相的不均匀性明显减小了,但是液相的不均匀程度却有增加。但是随着孔径的增大液相均匀程度逐渐变好,气相的不均匀程度逐渐变差。M.Ahmad[48]以HFE7100为工质,在温度为330K,压力为100kPa下,对集管的尺寸为D50mm、30 mm和17.3mm的三种紧凑式平行流换热器进行了研究,发现随着集管管径的增大流量分配越均匀。在不同干度下发现干度越大,气相和液相的均匀性越好,但是在不同流量下,却有着相反的规律。

对不同结构形式对流量分配影响的研究中,H.W.Byun[49]等针对不同入口形式的以R410A为工质的平行流换热器在入口干度为0.3,质量流速在50~70kg/m2s工况下的流量分配特性进行了研究,发现侧面入口位置高的气相和液相的均匀性和压降比位置在中间的要好。出口位置在顶部和底部的比在中间位置的效果要好。在支管数比较少时液相主要流向底部支管,在支管数比较多时随着流量的增大,流向顶部支管液相流量增多。

Yunho Hwang[50]对支管间距分别为8mm、10mm、12mm和数目分别为18、24、30的换热器进行了实验研究,发现在以R410A为工质,入口温度为7.2℃、干度为0.3、流量分别为30/45/60 g/s,换热量分别为5/10kW的工况下的平行流换热器中支管间距对气液相在通道中的分配影响不大,支管数目、联箱入口位置和入口流量对液相分配比气相影响大。在不同支管数目情况下表征分配均匀程度的规范化标准差NSTD的变化为0.037~0.087,不同支管间距情况下变化为0.027~0.055。联箱入口位置不同情况下变化为0.088~0.263,入口流量不同情况下的变化为0.034~0.141。

这些研究主要集中通过改变联箱(集管)的几何结构和工况条件(压力,流量)来提高两相混合液的流量分配均匀性。Hrnjak[51]讨论了换热器中单相、两相条件下分流管到多个微通道的分配情况,认为现有两相分配器的原理可以归结为两种:一种是混合两相使之在空间上分布均匀,另一种是先分离各相然后分别分配入换热器的通道中,但对后者的研究尚未报道。

对于两相流量分配理论模拟方面的研究,N.Ablanque et.al[52]建立了多支管内两相流动的数学模型。支管内流动采用一维两相流动模型,在结合处采用其他文献中的模型来预测流动特性。整个流场采用求解压力耦合方程的半隐式方法来求解。连续方程和动量方程利用一维两相流动模型和结合处模型来联系。所建立的模型与公开文献中的实验数据相吻合。

Gang Li和Steven Franke[53]用三种多相流模型对制冷剂分配进行了模拟,通过模拟改进了结构设计。首先,他们用三种不同两相流模型进行计算与文献中用空气和水做工质的两相流分配的实验结果做比较,发现VOF和ASM计算的结果和实验数据对比有很大差别,而IPSA计算的结果与测量值吻合很好,说明VOF和ASM模型不适合计算空气和水工质。然而,对典型制冷剂分配器几何和运行工况的计算,三种模型方法对两相分配和分离的预测结果十分相似。由于ASM模型比较简化,对计算机要求不是很高,因此,选用ASM研究制冷剂分配器设计和改进。研究中对5种不同结构的分配器进行了模拟,发现第五种结构有比较均匀的流量分布;平底结构的流量分布最不均匀。

中国石油大学的赵铎[54]用实验研究及数值模拟的方法研究水平管内气液两相流流型。选用模拟气液两相在管道中流动的模型—VOF模型,采用非稳态、隐式分离求解算法进行数值计算,对管道内流型进行了分析,发现VOF模型可以很好的描述两相流流型中的气泡流、分层流以及波浪流;液相流量不变、气相流量增加条件下以及气相流量不变、液相流量减少情况下流型的变化趋势与实验结论相同。

华北电力大学的李亚洁[55]采用ANSYS CFX商用软件,选择非均相自由表面模型,研究了对分配联箱气液两相流量分配做了研究。考察了入口的气相和液相流量对流量分配特性的影响,发现在所模拟的气相流量范围内(2.778e-02~7.5e-02kg/s),气相流量的变化对液相的分配特性影响不大,但是气相的分配均匀性随着流量的增大而增大。液相流量的变化(1.33e-03~8.31e-03kg/s)对分配特性的影响跟气相的流量有很大关系。在对入口干度的影响考察中发现随着入口干度的增加,气体在出口分支管的分配均匀性增加,而液相的分配均匀性减小。且随着入口干度的继续增加,气相和液相的分配特性接近于一个极限。

吴晓敏[56]等采用fluent商业软件,选择Eulerian模型和k-e湍流模型。考察了离散相直径、壁面粗糙度、进口段长度、两相进口条件对两相流量分配的影响。发现选取不同的离散相对模拟结果影响不大,但是随着离散相粒径的增大,液相流量在底部支管的流量增大,同时壁面粗糙度和进口段长度对流量分配的影响不大。影响最大的是两相流进口条件。

M.Heggemann et al[57]分析了液面高度和小孔面积对流量分配器的流量影响,运用流体体积比(VOF)模型进行模拟,分别模拟了一个孔和多个孔的情形,模拟结果与实验结果相互吻合。

4 总结

本文针对目前工程上主要运用的气液分离方法,尤其是应用较多的重力分离、毛细作用分离、平行流流量分配,对国内外相关的研究情况进行了系统梳理和详细介绍。其中,对重力分离作用的研究包括生物生长、免疫测定,PS颗粒和HRP模拟,石油勘探以及液滴在重力场中的运动特性等领域;基于Young的研究基础,毛细作用的研究涉及到液体在水平毛细管内渗进渗出的情形、液桥的形成和断裂理论和数值研究等诸多课题;而平行流流量分配,则主要从工况、结构形式以及物性参数三个方面开展。

综上所述,气液分离广泛存在于工业和科研领域的方方面面,诸多研究者从应用领域进行了大量研究,而关于气液分离作用的机理、以及分离的演变过程等理论方面的研究相对较少,可作为下一步的研究方向。

[1] Sgar,S.Gulawani,Jyeshtharaj,B.Joshi,Manish et.CFD analysis of flow pattern and heat transfer in direct contact steam condensation[J].Chemical Engineering Science,2006(61):5204-5220

[2] Bilal A.Qureshi,Syed M.Zubair.A comprehensive design and rating study of evaporative coolers and condensers.International Journal of Refrigeration,2006(29):659-668

[3] Sureshkumar,P.L.Dhar,S.R.Kale.Effects of spray modeling on heat and mass transfer in air-water spray systems in parallel flow[J].International Communication in Heat and Mass Transfer,2007(34):878-886

[4] 朱冬生等.水分布对蒸发式冷凝器传热传质性能的研究[J].工程热物理学报,2007,28(1):83-85

[5] Yang Y.,Peng X.F,Wang X.D,Wang B.X.

Condensation in entrance region of rectangular horizontal channel[J].Journal of Thermal Science and Technology,2005(2):130-135

[6] 彭晓峰,吴迪,王珍,等.一种分段式气液相变换热器的气液分离方法及换热器.中国,200810247378.6[P],2009.7.15

[7] 彭晓峰,吴迪,陆规,等.分液式空气冷凝器.中国,200610113304.4[P],2007.6.6

[8] 彭晓峰,吴迪,张扬.高性能冷凝器技术原理与实践[J].化工进展,2007,26(1):97-104

[9] 刘乐柱,张天平.空间气液分离技术及其应用[J].真空与低温,2010,16(1):6-11

[10] 任相军,王振波,金有海.气液分离技术设备进展[J].过滤与分离,2008,18(3):43-47

[11] F.F.Krull,C.Fritzmann,T.Melin.Liquid membranes for gas/vapor separations[J].Journal of Membrane Science,2008,325:509-519

[12] 熊伟.叶轮式除雾器气液分离过程的数值模拟[D].武汉:武汉科技大学,2007

[13] 王中海,罗小苟,刘亮,等.新型分离技术的应用及研究现状[J].矿业快报,2007(461):27-30

[14] 余美琼.液膜分离技术[J].化学工程与装备,2007,(5):57-62

[15] 邵丽颖,蒋东霖,吕英军.重力场流分离技术及其发展现状[J].延边大学学报,2008,34(4):258-262

[16] Lambros Farmakos,John Kapolos.Study of the growth rate of saccharomyces cerevisiae using wheat starch granules as support for yeast immobilization monitoring by stetic field-flow fractionation[J].Food Research International,2007,40:717-724

[17] Melucci D,Guardigli M.A new method for immunoassays using field-flow fraction with on-line continuous chemiluminescence detection[J].Talanta,2003,60:303-312

[18] Hyonsoo Ahn,Kosuke Tanaka et al.Centrifugal gas-liquid separation under low gravity conditions[J].Separation and purification technology,2000,19:121-129

[19] Chantiwas R,Beckett R.Gravitational Field-flow Fractionation in Combination with Flow Injection Analysis or Electrothermal AAS for Size Based Iron Speciation of Particles[J].Talanta,2002,58:175-1383

[20] 吴晅,蔡杰,李铁,等.洗涤冷却室气液分离空间内液滴重力分离数值研究[J].东南大学学报,2008,38(6):1017-1023

[21] 王亦飞,陈章心,刘霞,等.新型洗涤冷却室内气体带液问题[J].化学反应工程与工艺,2008,24(1):24-28

[22] Xie Haiyan,Yuan Zhulin.Flowing characteristics and problem of entraining water about mixed gas crossing the cistern in quench chamber[J].Proceeding of the CSEE,2007,27(8):37-41

[23] Yue Dongbei,Xu Yudong.Analytical solution of gravity separation model: separation of water droplets from vapor in submerged combustion evaporator[J].Chemical Engineering Journal,2007,126(2):171-180

[24] 杨勤,冯进,罗海兵,等.重力式气液分离器的内部流场CFD模拟[J].机械研究与应用,2007,20(2):72-74

[25] 刘孝先,徐建,冯进.钻井液重力式气液分离器的分离机理[J].机械工程师,2006,(11):67-68

[26] 高世桥等.毛细力学[M].北京:科学出版社,2010

[27] 赵文珍.材料表面工程导论[M].西安:西安交通大学出版社,1998

[28] 蔡增基等.流体力学泵与风机[M].北京:中国建筑工业出版社,1999

[29] 蔡炳新.基础物理化学[M].北京:科学出版社,2002

[30] Gene Whyman.et al.The rigorous derivation of Young,Cassie-Baxter and Wenzel equation and the analysis of the contact angle hysteresis phenomenon[J].Chemical physics letters,2008,45:355-359

[31] Edward Bormashenko.Young,Boruvka-Neumann,Wenzel and Cassie-Baxter equations as the transversality conditions for the variational problem of wetting[J].Colloids and Surface A,2009,34:163-165

[32] Hao Wang,Suresh V.Garimella,Jayathi Y.Murthy. Characteristics of an evaporating thin film in a micro channel[J]Heat and Mass Transfer,2007,50:3933-3942

[33] Kyoungwoo Park,Kwan-Joong Noh,Kwan-soo Lee. Transport phenomena in the thin-film region of a micro-channel[J].Heat and Mass Transfer,2003,46:2381-2388

[34] J.A.Al-Jarrah.et.Film condensation on a vertical micro channel[J].International communication in heat and mass transfer,2008,35:1172-1176

[35] Markus Hilpert.Effects of dynamic contact angle on liquid withdrawal from capillary tubes[J].Colloid and Interface Science,2010,347:315-323

[36] Markus Hilpert.Effects of dynamic contact angle on liquid infiltration into horizontal capillary tubes[J].Colloid and Interface Science,2009,337:131-137

[37] Zongfu Dai,et.Liquid bridge rupture distance criterion between spheres[J].International Journal Miner Process,1998,53:171-181

[38] Chen et.Maxim stable length of non isothermal liquid bridges[J].Physics Fluids,1990,2:1118-1123

[39] Pirooz Darabi.et.Modeling the evolution and ruputure of stretching pendular liquid bridges[J].Chemical engineering science,2010,65:4472-4483

[40] xavier Pepin et.Modeling the evolution and ruputure of pendular liquid bridges in the presence of large wetting hysteresis[J].Colloid and Interface Science,2000,232:289-297

[41] A.Javadi et.Interface and bulk exchange: Single drops experiments and CFD simulation[J].Colloid and Interface Science A,2010,365:145-153

[42] Thomas Glatzel.et.CFD software tools for micro fluid applications-A gas study[J].Computer&Fluids,2008,37:218-235

[43] 周抗寒,艾尚坤,陆熙瑜,等.静态水/气分离器研制[J].航天医学与医学工程,2000,13(5):346-349

[44] 鲁红亮,陶红歌等.平行流换热器中热流体分布均匀性的研究进展[J].制冷学报,2010,31(6):39-45

[45] Probhakara Rao,B.Sunden,B.Das.An experimental and theoretical investigation on the effect of flow mal-distribution on the thermal performance of plate heat exchanger[J].Heat Transfer,2005,25:827-840

[46] Beaver A,P.S.Hrniak,J.Yin,et al.Effects of distribution in headers of micro-channel evaporators on transcritical CO2heat pump performance[C].Proceeding of the ASME Advanced Energy System Division,Orlando,2000:55-64

[47] A.Marchitto,F.Devia,M.Fossa,G.Guglielmini,C.Schemone.Experiment on two phase flow distribution inside parallel channels of compact heat exchangers[J].International of multiphase flow,2008,34:128-144

[48] M.Ahmad.General characteristics of two-phase flow distributin in a compact heat exchanger[J].International Journal of Heat and Mass Transfer,2009,52:442-450

[49] H.W.Byun,N.H.Kim.Refrigerant distribution in a parallel flow heat exchanger having vertical headers and heated horizontal tubes[J].Experimental Thermal and Fluid Science,2011,35(6):920-932

[50] Yuno Hwang,Dae-Hyun Jin,Reinnhard Radermacher.Refrigerant distribution in mini-channel evaporator manifolds[J].HVAC&R Research,2007,13(4):543-555

[51] Hrnjak P.S.Flow distribution issues in parallel flow heat exchanger[C].ASHRAE Annual Meeting,Atlanta,2004

[52] N.Ablanque,C.Oliet,J.Rjgola et al.Two phase flow distribution in multiple parallel tubes[J].International Journal of Thermal Science,2010:909-921

[53] Gang Li,Steven Frankel.Application of CFD models to two phase flow in refrigerant distribution.HVAC&R Research,2005,11(1):45-62

[54] 赵铎.水平管内气液两相流流型数值模拟与实验研究[D].山东:中国石油大学,2007

[55] 李亚洁.分配联箱气液两相流的实验及数值模拟研究[D].北京:华北电力大学,2010

[56] 吴晓敏,熊永,王维城,等.扁平多分支管内两相流流量分配的数值模拟[J].工程热物理学报,2008,29(5):837-839

[57] M.Heggemann,S.Hirschberg,L.Spiegel,C.Bachmann et al.CFD simlaiton and experimental validation of fluid flow in liquid distributors[J].Chemical Engineering Research and Design,2007,85: 59-64