压片机的计算机控制系统分析

2014-08-27田冰

田 冰

(丹东弘元科技有限公司,辽宁丹东118000)

0 引言

压片机作为一个孤立设备无法成为自动化生产线上的联控,而随着PLC的推广普及和大工业生产发展的需要,企业迫切需要降低成本、提高效率,为此,集散式控制系统以其“指挥权集中,控制权分散”的典型分级分布式控制结构,在大规模的控制系统中得到了广泛的应用。上位机负责各局部控制器调度、指挥,显示各局部控制器控制工况和运行状态。局部控制器负责控制现场设备,且分散在各被控设备附近。单位时间内的产量主要与主转台的旋转速度有关,主转台的速度不可能做得很高,因为转速越高,上下冲运行过程中越易改变运行的方向,进而出现“跳冲”现象。同时,对药片施加的压力也越接近瞬时冲击力,导致片剂中的空气很难排尽,影响片剂的质量。所以,国内多数高速压片机转速为100多转,本文对此进行了重新设计,有2套(3套等)压轮,单压转盘旋转1周只充填、压缩、出片各1次,而双压(三压等)压片机在转盘旋转1周时进行充填、压缩、出片各2(3等)次,产量是单压的整数倍。设备增加了粉装回收装置,降低了漏粉率,使原粉得到了充分的利用。

1 技术方案

本设计解决了制药企业遇到的“选低速压片机产量低而选高速压片机利用率低”的问题,采用了上位机,可以多种画面显示全部过程变量、控制变量和其他参数并存,同时可以直接操作各局部控制器,实现了集中操作集中监视,可通过高速数据通道与各局部控制器连接通信,协调系统控制任务,实现生产计划、管理、决策的最优化,进而实现整个生产过程的最优化自动控制,使自动化、信息化程度进一步提高。

2 系统网络结构

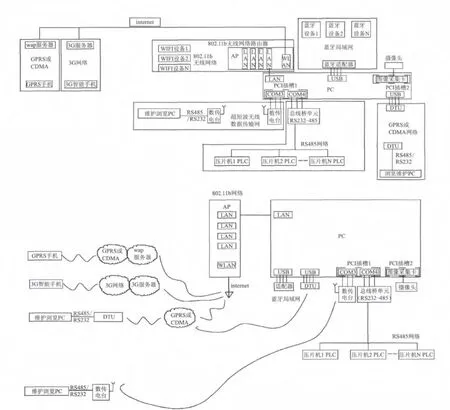

图1为系统网络示意图。

如图1所示,本设计中,工业计算机(IPC)为所述系统的控制层部分,主要包括计算机及PLC、数据传输单元(DTU)、PCI转串口卡、图像采集卡以及无线路由器(802.11b网络,即WIFI无线网络)。其中,计算机通过总线桥单元与PLC相连,控制器的输出端接有各种现场器件;计算机的LAN接口通过LAN总线接至局域网;计算机的USB串口经DTU通过GPRS与远端控制器进行信号传送;计算机通过图像采集卡采集图像,其接有摄像头;控制器的输入端接有机内温度传感器、湿度传感器、室内气体浓度传感器,控制器的输出端接有声光报警器及电控制按钮等。计算机中存有图像处理软件及工业组态软件。

本设计还具有GPRS手机、3G智能手机、数传电台或蓝牙适配器。其中,GPRS手机通过WAP服务器与互联网相连;3G手机通过3G服务器与互联网相连;数传电台通过串口与计算机、远程控制器相连;蓝牙适配器通过蓝牙局域网与控制器进行短距离信号传输。

图1 系统网络示意图

设备层部分包括与PLC的I/O端口相连的主电机、供料器、润滑泵、离合器、液压泵、照明灯、吸尘器、剔废阀、分道阀对主压升、主压降、预压升、预压降等进行控制的设备和照明设备,还有对压片机内的温湿度进行检测的变送器等。具体功能如下:

(1)温湿度检测控制。检测当前室内温度值,该值被送给控制器,再经计算机读取控制器中相应单元内的数据后,在计算机组态画面上进行显示,同时再由计算机将该值与设定值的差值送给控制器,以改变空调末端设备控制器的运行设定,从而达到温度的检测及控制。检测当前室内湿度值,并在计算机组态画面上显示。

(2)采用组态软件搭建工业控制网络。组态技术在工业控制网络中的应用给工控智能化带来了全新的解决方案。采用RS485网络使得从封闭的依赖于单个厂商的控制系统到完全可以互相操作的工业智能控制系统的转变成为现实,可以以组态技术为依托,开发RS485兼容的智能控制节点、各种专用节点以及各种智能传感器、执行器,搭建新一代的工业控制网络。其间通过路由器连接。有关设备都挂接在RS485网组成的总线上。

(3)通过DTU和无线路由器实现个人电脑间通信,达到远程监控目的。

(4)使用GPRS手机或3G手机的用户可通过远程GPRS手机或3G手机登陆到指定WAP网页,即进入到与互联网相连的控制计算机程序页面中,选择页面上的控制按钮,控制信号便从GPRS手机或3G手机发送到WAP服务器中,WAP服务器将自动判断信号的读、写等类型,然后自动生成一个WAP控制文本文件,同时将此文本通过文件传输协议(FTP)由互联网发送到指定的控制计算机的内存单元中,组态软件实时读取此内存单元中的数据,并对其串口相应控制器的变量缓存器刷新输出。

(5)现场控制系统PLC通过通信电缆、总线桥与IPC的串口(COM1)相连接,此PLC要在IPC组态软件中组态,并设置相应的地址及串口。

3 单个压片机控制系统结构

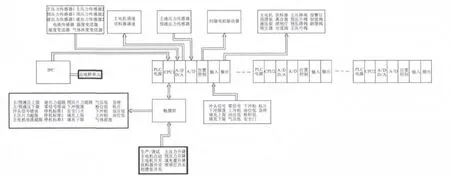

图2为压片机控制系统示意图。

3.1 主压力与药片厚度的调节控制

压片机的主压力及预压力来自液压系统,液压系统只是提供压片时所需的压片力,通过触摸屏生产/调试数据区的主压升、降与预压升、降来实现所提供的压片力的调节。其值在生产/调试数据区的主液压力、预液压力数据位上显示出来。实际的主压力用片厚调节手轮来调定,调整范围是0~9mm。顺时针转动是增加片厚(主压片力减小),反之是减小片厚(主压片力加大)。片厚手轮转1圈,片厚变化0.03mm,微标刻度每格为0.0005mm。实际的主压力在生产/调试数据区的主压力(实际值)数据位上显示。

3.2 剂量的控制

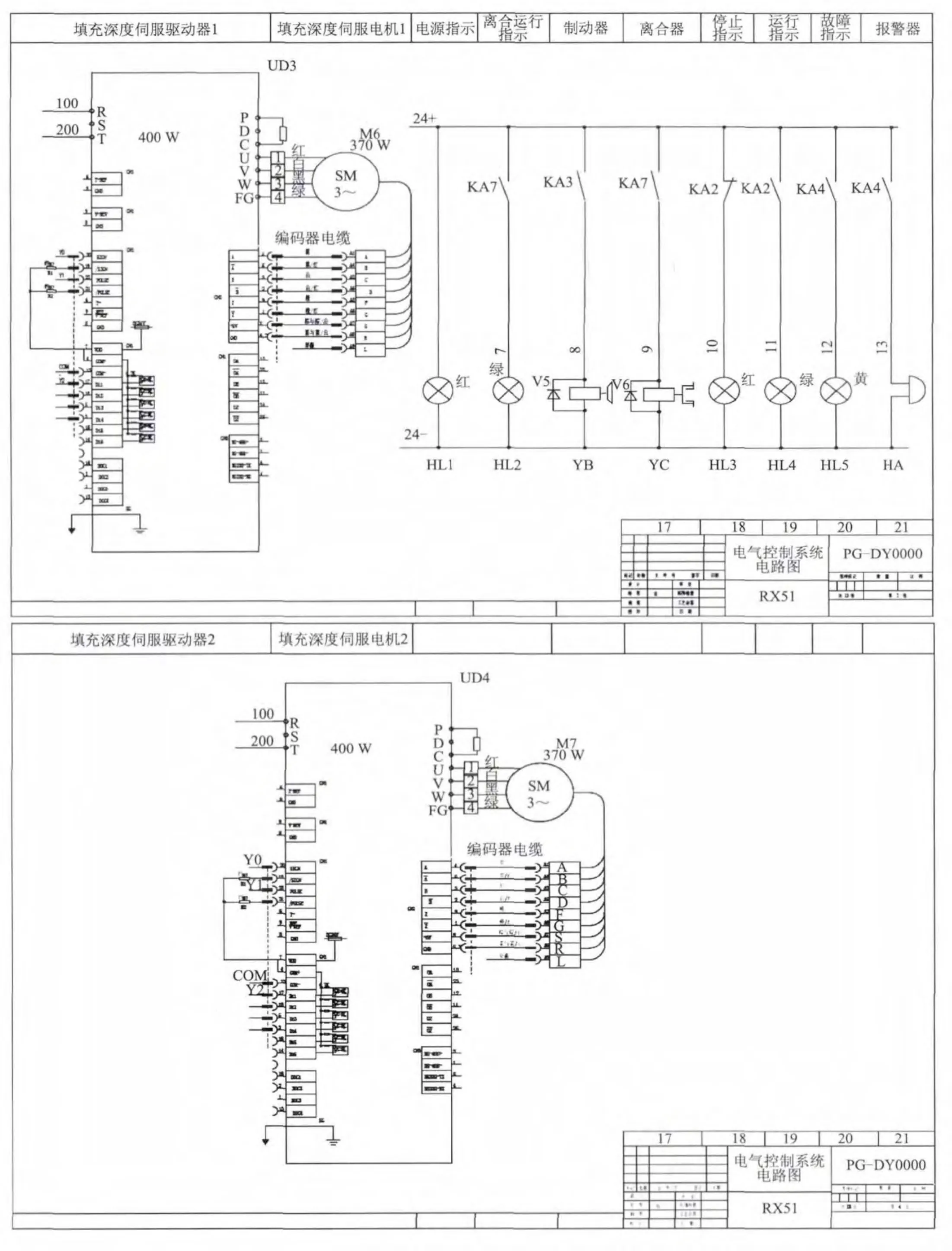

各种片剂有不同的剂量要求,大的剂量调节通过选择不同冲头直径的冲模来实现,如有6mm、8mm、11.5mm、12mm等冲头直径。在选定冲模尺寸之后,微小的剂量调节是通过调节下冲伸入中模孔的深度,来改变封底后的中模孔的实际长度,调节模孔中药物的填充体积。因此,在压片机上有调节下冲在模孔中原始位置的机构,本设计采用伺服控制器驱动伺服电机达到精准的位置控制,使不同批号的药粉配制比容的差异得以满足,达到剂量调节要求。

3.3 药片厚度及压实程度控制

图2 压片机控制系统示意图

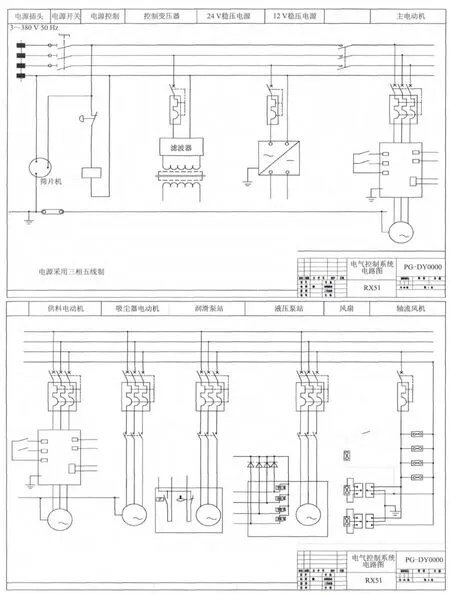

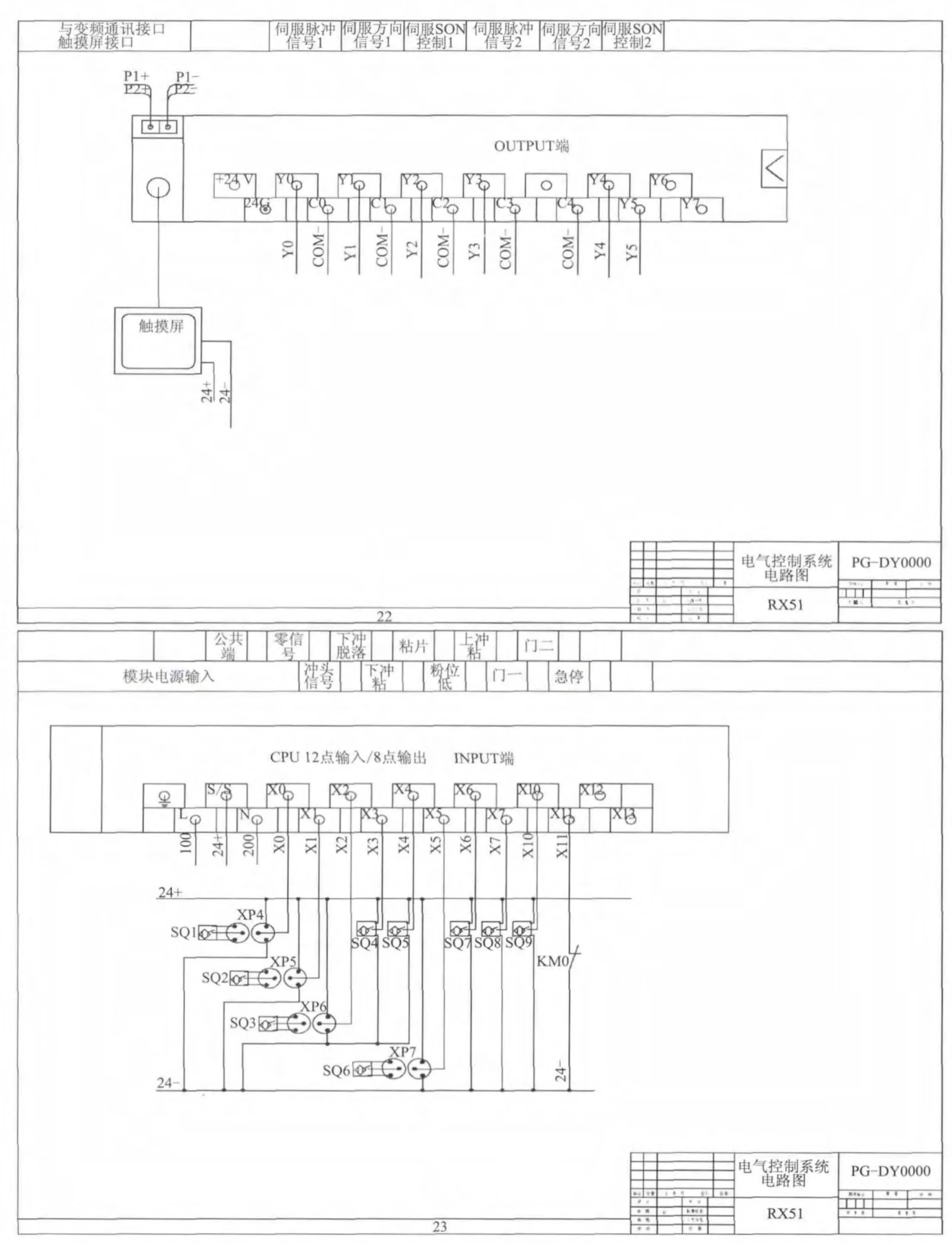

药物的剂量是根据处方及药典确定的,不可更改。为了满足贮运、保存和崩解时限要求,压片时对一定剂量的压力是有要求的,它将影响药片的实际厚度和外观。压片时的压力调节是必不可少的,它是通过调节上冲在模孔中的下行量来实现的。有的压片机在压片过程中不单有上冲下行动作,同时也有下冲上行动作,由上、下冲相对运动共同完成压片过程。但压力调节多是通过调节上冲下行量的机构来实现压力调节与控制的。图3为实现以上各种控制的电路原理图。

图3 压片机电路原理图

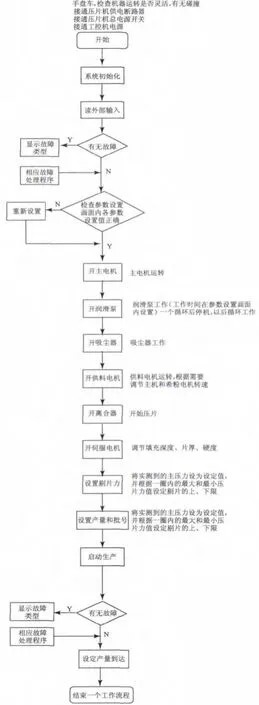

具体的程序流程如图4所示。

4 压片机机械结构

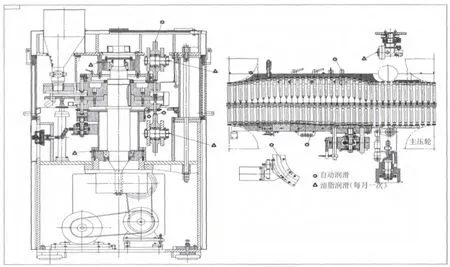

压片机机械结构如图5所示。

转盘周围均匀设置有数副上冲、下冲和中模,上冲的尾部嵌在上冲整体式余弦曲线轨道上,下冲的尾部嵌在固定于主体上的下冲上轨道和下冲下轨道上;转盘的前后安装有强迫加料器,转盘旋转时带动中模通过强迫加料器、上压轮和下压轮,同时上冲和下冲随着轨道作升降运动,实现物料的填充和挤压,润滑泵通过油管与各轨道相接,以实现自动润滑。

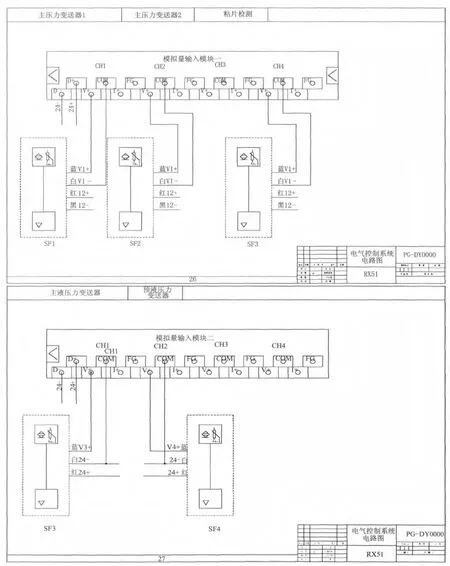

压片机机械部件如图6所示,压力传感器装在蜗轮箱体内,压轮安装在压轮架上,压轮架的下端与压力传感器连接,当冲钉与压轮接触时,产生的压片力通过压轮轴的中心直接作用在压力变送器上。其中,主压部件由上、下横梁架、左右立柱、1个同时安装2个蜗杆减速器的蜗轮箱和主压油缸等主要部件组成。上下横梁中分别安装了带有圆锥滚子轴承的上、下主压轮。下横梁右侧安装有主压油缸以产生主压片力,右立柱下端与油缸活塞杆连接。上横梁架右侧安装有主压力传感器,以完成主压力的测量。左侧立柱下端与蜗杆减速箱相连,减速箱内装有蜗轮蜗杆,分别由万向传动轴和2个有位置指示的手轮相连,实现片厚和上冲进入中模深度(即成形位置)的调节。预压部件由上预压轮、下预压轮组件构成。下预压轮组件中安装有预压油缸,以产生预压片力。而在上预压轮组件中安装有测力传感器,完成预压片力的测量。上、下预压轮的位置分别由各自的蜗杆减速器,以及有位置刻度指示的手轮和万向传动轴来调节。压片力大小直接作为压力信号通过压力传感器转换成电压信号送入PLC,经处理后显示出压力值大小,准确可靠,达到精密测量压片力的目的。

图5 压片机机械结构示意图

图6 压片机机械部件示意图

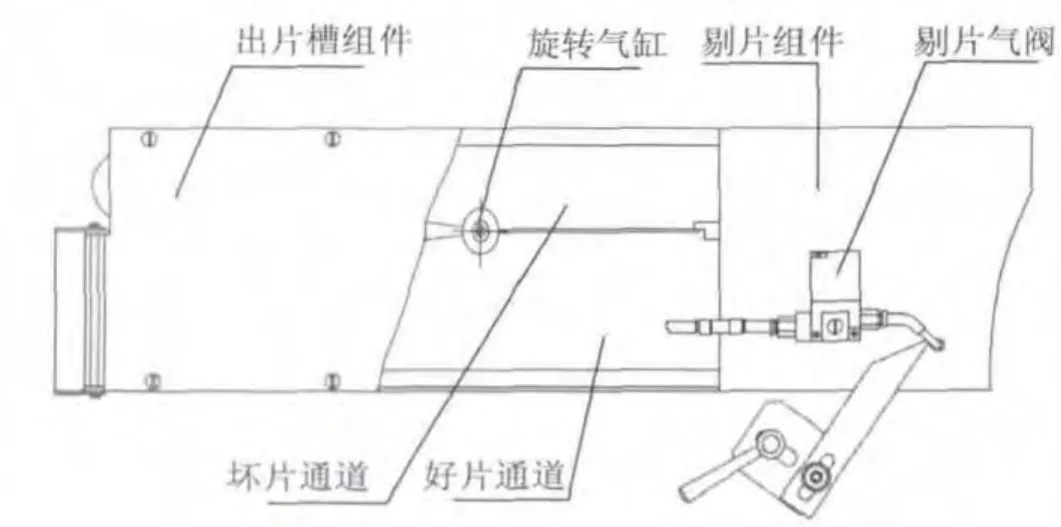

图7 剔片装置示意图

单片剔废装置如图7所示。本装置由出片槽组件和剔片组件构成。出片槽有废片和合格片2条通道,通道门由旋转气缸控制,当机器在调试状态压片时,废片通道是打开的,片子从废片通道出片。当机器由调试状态转为生产状态时,要待压片达到设定的切换片数后,废片通道关闭,正常片从合格片通道出片。剔片组件安装有剔片气阀。剔片气阀是由计算机设置的剔片力控制的,当某一片子的主压片力超过剔片力上限或下限时,计算机输出信号将气阀打开,压缩气将废片吹到废片通道排出。PLC根据所述各主压压力值判断是否启动剔废程序,在启动剔废程序时,PLC通过所述冲头计算出存在废片的冲模随压片机转台运行到气动剔废系统喷嘴孔处的位置点,并在所述位置点触发气动剔废系统。该装置的剔废准确率高且适应性好。

压片机粉料回收装置主要由吸尘装置和挡粉圈组成,如图8所示。其中,吸尘垫板用螺钉装在吸尘腔体上,吸粉组件的上平面开出斜面,并在最凹处有一条狭缝,利用狭缝中的负压吸附力将粘于上冲杆形面上的微小颗粒和飘在上方的粉尘吸入吸尘腔;该组件与转台台面贴近,利用吸尘风机将粘于台面上的微小颗粒吸走。挡粉圈是2个小于120°(或3个小于60°)的圆弧形构成,其截面成角铁形状,角铁一直角面靠自重贴在旋转式压片机转台的台面上,角铁另一直角面围绕转台台面里端的轴颈与转台台面里端的凹槽形成遮盖的空间,让多余物料通过。为便于装拆,挡粉圈(小于120°的圆弧)分为2件。本旋转式压片机挡粉圈装置,能有效挡住多余物料留在转台台面里端的凹槽里,而不会随着转台高速旋转产生的离心力使物料飞扬,物料随旋转式压片机转台转过一周后被起出重新回到加料区域或是被吸粉装置回收利用,消除了旋转式压片机在运转过程中的粉尘飞扬、漏粉量大的现象,节约了物料。

图8 吸粉挡粉装置示意图

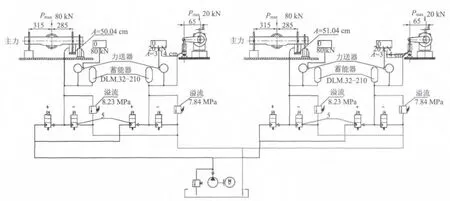

图9为液压系统示意图。其由电机、柱塞泵、主压升降电磁阀、主压蓄能器、压力变送器、主压油缸及预压升降电磁阀、预压蓄能器、预压油缸及油管路组成。总溢流阀将压力控制在9.5MPa。主压力系统溢流阀调定在8.23MPa,保证最高主压力达到80kN。预压力系统溢流阀调定在7.84MPa,保证最高预压力达到20kN。实际使用中,压片力的调整是通过触摸屏或IPC生产/调试数据区的主压升、降和预压升、降按键来实现,同时在该数据区的主液压力、预液压力数据位上显示其值。应注意的是,该值已换算成实际能提供的最大主、预压力值。

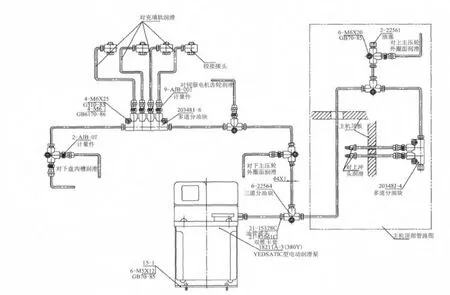

图10为压片机润滑系统示意图。本机的润滑系统分为锂基脂润滑和自动润滑2种。锂基脂润滑是对主轴上、下轴承,上、下主压轮轴承,上、下预压轮轴承润滑。自动润滑系统由1台小型润滑泵、油位及油压监测传感器和油泵控制器组成。润滑点为上、下冲杆,下冲填充轨,上、下主压轮外圆面,填充深度自动调整机构的步进电机齿轮啮合面等。润滑供给量是通过调整触摸屏上参数设置数据区内的润滑工作时间和润滑休止时间来实现。

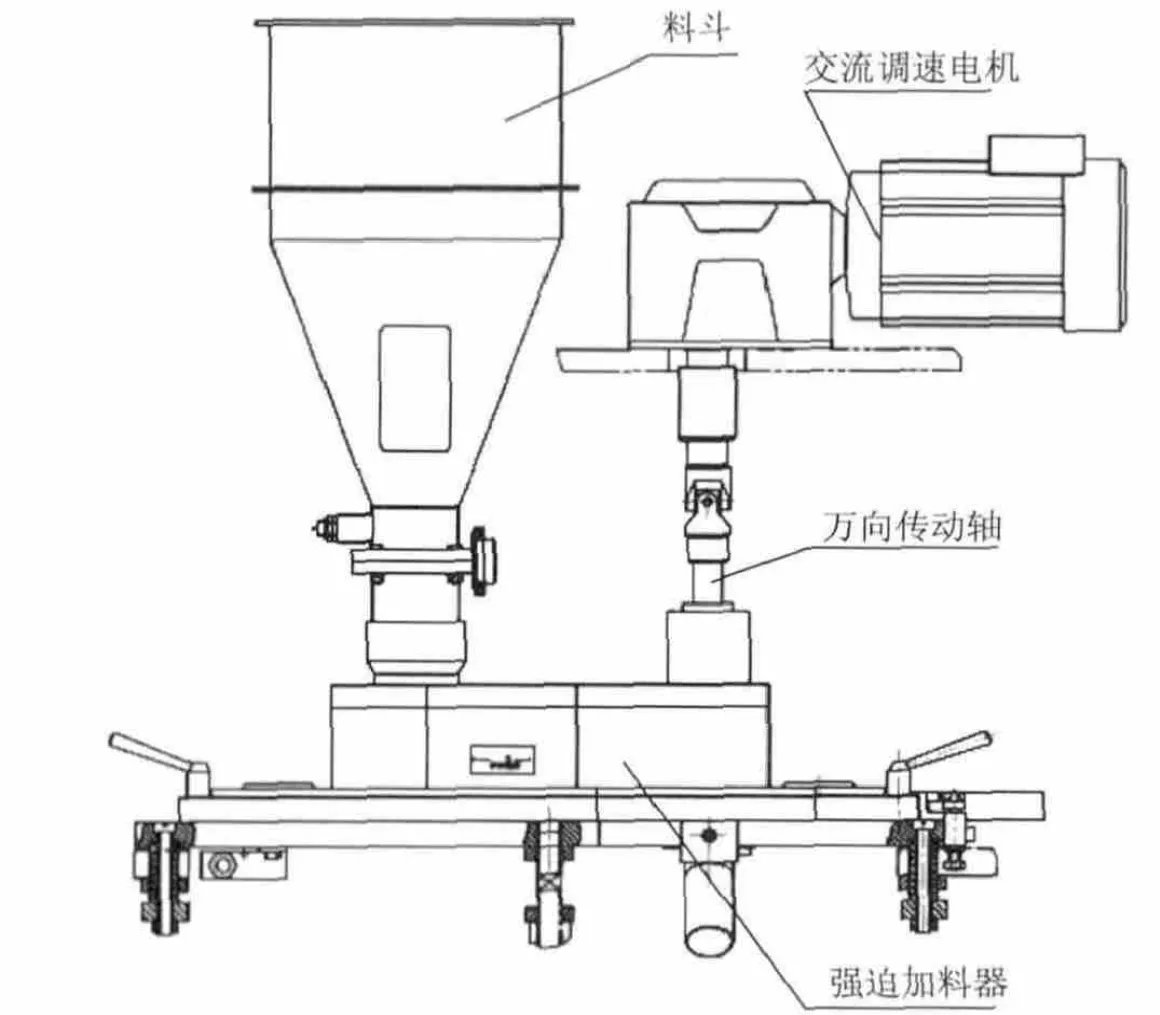

图11为强迫加料装置示意图。本部件由交流调速电机、万向传动轴、强迫加料器及料斗组件组成。将颗粒物料加入料斗内,物料落入强迫加料器混合缓冲室,由叶轮混合后压入加料室,再经加料叶轮,通过弧形出料口将物料加入到中盘的中模内。强迫加料器电机转

图9 液压系统示意图

图10 压片机润滑系统示意图

图11 强迫加料装置示意图

速由变频控制器调节。

5 结语

综上所述,本设计对电气控制部分采用了计算机上位机控制和管理,原本一人一机变为了一人多机,机械部分增加了压轮,使产量得到了成倍的提高,同时设计了粉装回收装置,降低了漏粉率,使原粉得到了充分的利用,相当于增加了利润。

[1](加)CapesCE著.造粒技术[M].钱树德,顾芳珍译.化学工业出版社,1992

[2](美)FayedME,OttenL编.粉体工程手册[M].卢寿慈,王佩云译.化学工业出版社,1992

[3]余国琮主编.化工机械工程手册[M].化学工业出版社,2003

[4]朱宏吉,张明贤编.制药设备与工程设计[M].化学工业出版社,2004