塑瓶大输液自动焊环机构的设计与应用

2014-08-27唐世超

唐世超

(上海华源安徽锦辉制药有限公司,安徽阜阳236018)

0 引言

在常用药品中通常有大输液、水针、片剂、胶囊剂等剂型,大输液作为常用的药品制剂,市场需求巨大,近10年来行业复合增长率逐年递增,而塑瓶大输液以其安全性、环保性等特点,每年也以较快的速度增长。据统计,至2011年,我国大输液市场容量在100亿瓶(袋)以上,其中塑瓶大输液就高达40亿瓶,其在大输液行业中的重要地位越来越明显。

在塑瓶大输液的生产中,要在其瓶底安装一只吊环,以便于医务人员使用时将输液瓶倒立吊起,方便病人用药。吊环的安装是生产中很重要的一个环节,现根据生产实践,介绍一种塑瓶大输液自动焊环机构的设计与应用。

1 塑瓶大输液吊环生产安装情况及存在的问题

1.1 基本情况

塑瓶大输液所使用的塑瓶和吊环的材料均是聚丙烯,通常为半透明无色固体,无臭、无毒,其结构规整并高度结晶化,熔点高达167℃,可使用蒸汽消毒,耐腐蚀,常见的酸、碱等有机溶剂对它几乎不起作用。另外,由于通过改性和添加了抗氧剂,聚丙烯克服了耐低温冲击性差、较易老化的缺点,因此被大量用于塑瓶大输液的生产。

国内现有超过150条塑瓶大输液生产线,通常塑瓶大输液吊环的生产安装采用注塑机注出吊环,经吹瓶机吹出塑瓶、灌装药液、封口灭菌以及灯检后由人工焊接吊环。其具体方法是操作人员将灯检灭菌后的大输液瓶倒立,然后将吊环套在塑瓶底部的浇注口的柱头上,用电烙铁将浇注口的柱头熔化变大,并挡住吊环以免其脱落。

1.2 存在的问题

塑瓶大输液手工焊接吊环存在如下问题:

(1)聚丙烯熔化焊接时会产生烟尘和焦味,影响生产环境和操作人员的身体健康;

(2)每人焊接600瓶/h左右,用人多、速度慢、效率低、电耗大;

(3)手工操作,标准难以统一;

(4)操作人员的熟练程度、精力集中程度对焊接质量影响较大,一旦焊接不好,或导致药品报废,或使用时吊环脱落,影响使用。

因此,塑瓶大输液手工焊接吊环成品率低,生产成本高。

2 自动焊环机构的设计

2.1 设计方案

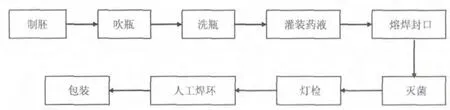

塑瓶大输液的传统生产工艺如图1所示。

经过对吹瓶机结构和焊环工艺技术的深入研究,并经反复试验,我公司设计了一种自动焊环机构,其工艺流程如图2所示。

图1 塑瓶大输液的传统生产工艺

图2 自动焊环结构的工艺流程

自动焊环机构如图3所示,该机构由吊环振荡器及输送导轨等组成的自动上环装置、发热管、电压控制模块等构成,且有PLC控制装置等安装在吹瓶机上。将瓶胚先焊接吊环,然后再进行吹瓶,使吹瓶和焊环在吹瓶机上完成自动操作。该机构不改变吹瓶机主体结构,吹瓶、焊环在同一台设备中进行,并采用人机对话平台,焊接准确、均一,质量可靠,成品率高。

2.2 自动焊环机构的工作原理

在自动焊环机构中有由振荡器、导轨等组成的自动上环机构,其安装在吹瓶机的加热随行夹具的导轨的一侧,机械挂环机构平行安装在瓶胚前行方向的正上方。固定在吹瓶机机械手上的瓶胚运动至挂环机构位置时,挂环机构的导向机构将运动的瓶胚进行自动导向,瓶胚的浇注口的柱头此时与自动上环机构输送过来的吊环中心孔处在同一高度和同一水平线。吊环与瓶胚的浇注口的柱头呈一定角度,当瓶胚浇注口的柱头进入吊环中心孔时,会带动吊环向下滑行,吊环在压力弹簧的压力作用下自动向下前方运动,瓶胚浇注口的柱头自动准确穿过吊环中心孔,完成上环。安装在吹瓶机内的发热管将柱头熔融并挤压成蘑菇状,机械手将焊好吊环的瓶胚送入瓶模吹瓶。

2.3 吊环焊接参数的确定

通常用1台吹瓶机配置1套由发热管、电压控制模块等组成的加热焊环装置完成焊环和吹瓶,焊环时间短。塑瓶瓶胚熔点在167℃,为使瓶胚浇注口的柱头在一定时间内迅速熔融,发热管应稳定在一定的温度,并有一定的加热长度以保证加热时间,一般加热时间应在2s左右,为此可选用直径12mm、220V、2500W的发热管,发热管长度在1000mm,以保证发热管的温度在250~300℃范围内通过电压模块调整,焊接时间在2s左右。

图3 自动焊环机构

2.4 自动焊接机构

自动焊接机构由工业PLC、触摸屏、电压控制模块、发热管、温度采样传感器组成。通过触摸屏设定焊接温度,当设定好焊接温度后,温度采样传感器将检测到的实际温度信号发送到PLC,PLC分析设定温度和实际采样温度后,将控制信号发送给电压控制模块,电压控制模块将对PLC发出的指令进行处理,通过PID移相触发控制原理输出适当的电压到发热管,使发热管的实际温度达到设定温度。

2.5 塑瓶成型模的改造

通常1副塑瓶成型模由3部分组成:1个部分为瓶底模、另2个部分为瓶体模。塑瓶成型模的改造如图4所示,进入塑瓶成型模的瓶胚已焊上吊环,因此对瓶底模要进行改造,可在底部做出凹槽,以放置吊环,而瓶体模则不需变动。

图4 塑瓶成型模的改造

3 自动焊环机构在应用中的常见故障、原因及解决方法

我公司于2011年12月通过了国家GMP认证并取得证书,年产达1.2亿瓶的塑瓶大输液的2条生产线均采用了该自动焊环机构,已连续稳定运行了多年。在实际运行中出现的常见故障、原因及解决方法如表1所示。

表1 自动焊环机构在应用中出现的故障、原因及解决方法

4 运行效果分析

从我公司年产1.2亿瓶的2条塑瓶大输液生产线自动焊环机构的实际运行情况看,效果良好,具体分析如下:

(1)减少了操作人员,节约了人员费用。2条塑瓶大输液生产线如采用手工焊接吊环,每条线每班需配备焊接操作人员18人,每班每条线需配备2名辅助人员负责搬运吊环、清理废品等,若每天2班,则共需操作人员80人。而如果每台吹瓶机配置1套自动焊环机构,由2人操作,2条生产线每天2班工作,仅需8人,可减少72人。按照每人每年25000元工资计算,每年则可节约工资支出180万元。

(2)节约电能明显。人工焊环1只电烙铁需300W,2条线36人则使用36只电烙铁的总能耗达10.8kW,现1套自动焊环机构能源消耗为2.8kW,2套则能源消耗5.6kW,节约电能达48%。

(3)吊环安装、焊接自动完成,焊接准确、均一,质量可靠。经统计,成品率可提高16%以上。

(4)没有烟尘和焦味。自动焊环机构的加热管将瓶胚浇注口的柱头加热使其熔融,然后挤压柱头使其变成蘑菇头,因此没有烟尘产生,便于控制生产环境,利于操作人员健康。

5 结语

运行实践证明,塑瓶大输液的自动焊环机构的1套制造成本仅8~9万元,投资较少,焊环技术成熟,工艺简单可行,与手工焊环相比,其操作方便,能耗降低,成品合格率提高,而且大大减少了操作人员,节省了劳动力,具有较好的经济效益和社会效益。