多功能轮式集材拖拉机搭载板装置的设计研究

2014-08-23侯捷建王立海鲍震宇

侯捷建,王立海,鲍震宇

(东北林业大学 工程技术学院,哈尔滨 150040)

1964年哈尔滨拖拉机厂试验成功了J-50履带集材拖拉机,从此我国开始进入集材拖拉机的自主研发阶段[1]。20世纪60~70年代,我国林业工作的重点是木材生产,这一时期集材拖拉机得到蓬勃发展。20世纪80年代中期以后,林业出现资源危困、经济危困,国家开始调整林业发展方向,采伐量下降,集材拖拉机的研发开始向小型化转变[2-3]。1998年我国开始实行天然林保护政策,对天然林的采伐大幅度调减,集材拖拉机失去了与畜力集材竞争的优势[4],许多集材拖拉机开始被搁置。近些年由于林区人民生活水平大幅度提高,林区人工劳动力开始缺乏,劳动力成本逐渐上升,导致集材成本提高,20世纪80年代培育的速生林已经到了抚育间伐期,集材拖拉机的使用开始回温[5-6]。上个世纪应用效果最好的J-50集材拖拉机,由于多年未生产,多数已经处于报废的边缘[7]。21世纪我国开始对生态环境进行重视,提出可持续发展的战略目标,采伐机械对林地的破坏程度进行严格的规定,而J-50集材拖拉机对林地破坏较大,其应用范围受到限制[8]。设计一种适合人工林抚育间伐,对林地环境影响较小,适应我国林区木材生产的多功能集材拖拉机成为了当代森林作业机械的主要任务之一。集材装置是集材拖拉机的重要工作装置,包括绞盘机和搭载板装置两部分。

本文根据多功能集材拖拉机的设计要求,以及我国目前林业生产的状况,对集材拖拉机搭载板装置进行设计,采用有限元分析软件对搭载板的强度进行校核,力求使设计的搭载板结构和使用性能达到最优化。

1 搭载板装置总体结构设计

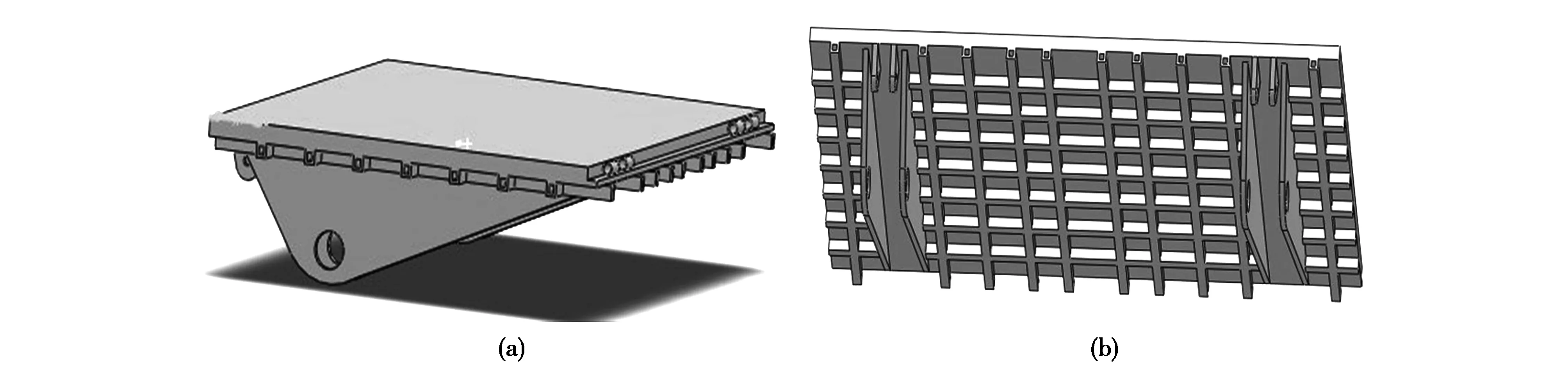

本设计以保证原木或原条捆装卸方便、运输稳定、避免破坏拖拉机底盘、减小拖拽阻力、降低对地表幼树的损害为设计原则,以实现结构简单、操作方便、保证集材拖拉机良好通过性为设计目标,通过对J-50、J-80搭载板的运行机构分析,本设计采用两个液压缸作为搭载板提升、下落的动力装置,使操作更加灵活。搭载板的钢板底部采用20×20中空方钢交叉进行加固,即保证了强度又降低了搭载板的质量。本设计的创新点在于搭载板尾部折叠板的设计,折叠板能绕轴旋转沿水平向上折叠,保证拖拉机向前行走时,不会被伐根、陡坡卡住,同时限制了折叠板沿水平向下折叠的自由度,保证顺利拖拽原木捆。折叠板提升了搭载板装置的离地高度,提高了集材拖拉机在林地中行走的通过性。搭载板装置总体结构如图1所示。

1.机座;2.液压缸;3.挡板;4.支撑板;5.搭载钢板;6.侧挡板;7.折叠板

2 各部分结构的设计及计算

2.1 搭载板结构设计要求

对小型集材拖拉机的拖拽能力进行试验,每趟集材拖拉机拖拽原条材积平均值为1.1 m3,每趟集材平均根数为2.1根。考虑林区集材作业环境的复杂性,保证集材作业的安全性,本次设计的搭载板要求承载2 m3的原条材积,查表得木材比重平均值为1 000 kg/m3,可知设计的搭载板需要承受的最大压力F=20 000 N。试验原始数据见表1。

表1 小型集材拖拉机原条集材的原始数据

2.2 搭载板整体结构尺寸标定

2.2.1 宽度设定

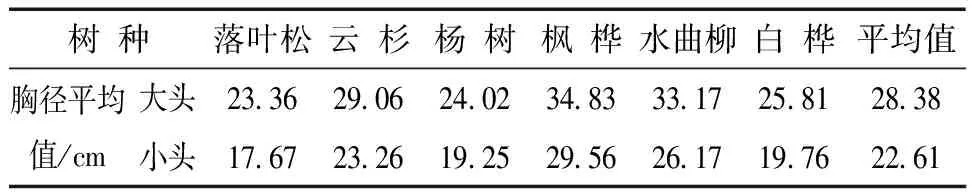

本次设计的搭载板要求承载2 m3的原条材积,每趟集2~3根,搭载板不利的情况是在集3根时且三根都是大端朝前,对贮木场原木胸径测量调查,原木大端胸径的平均值为28.38 cm,考虑集材作业的特殊情况,本次设计允许3根原木大端直径均为35 cm(当大端直径大于350 mm时,可单根抽集,本设计允许),针对最不利情况,而且无间隙时,搭载板宽度D=3×350=1 050 mm。试验原始数据见表2。

表2 贮木场原木胸径原始数据

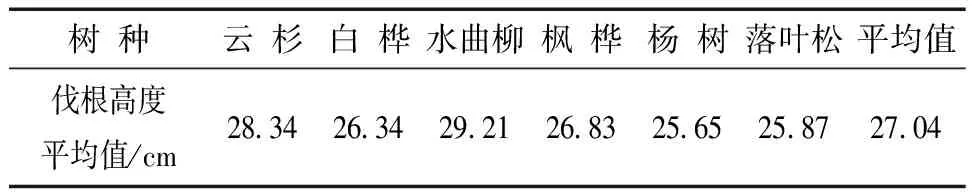

2.2.2 长度设定

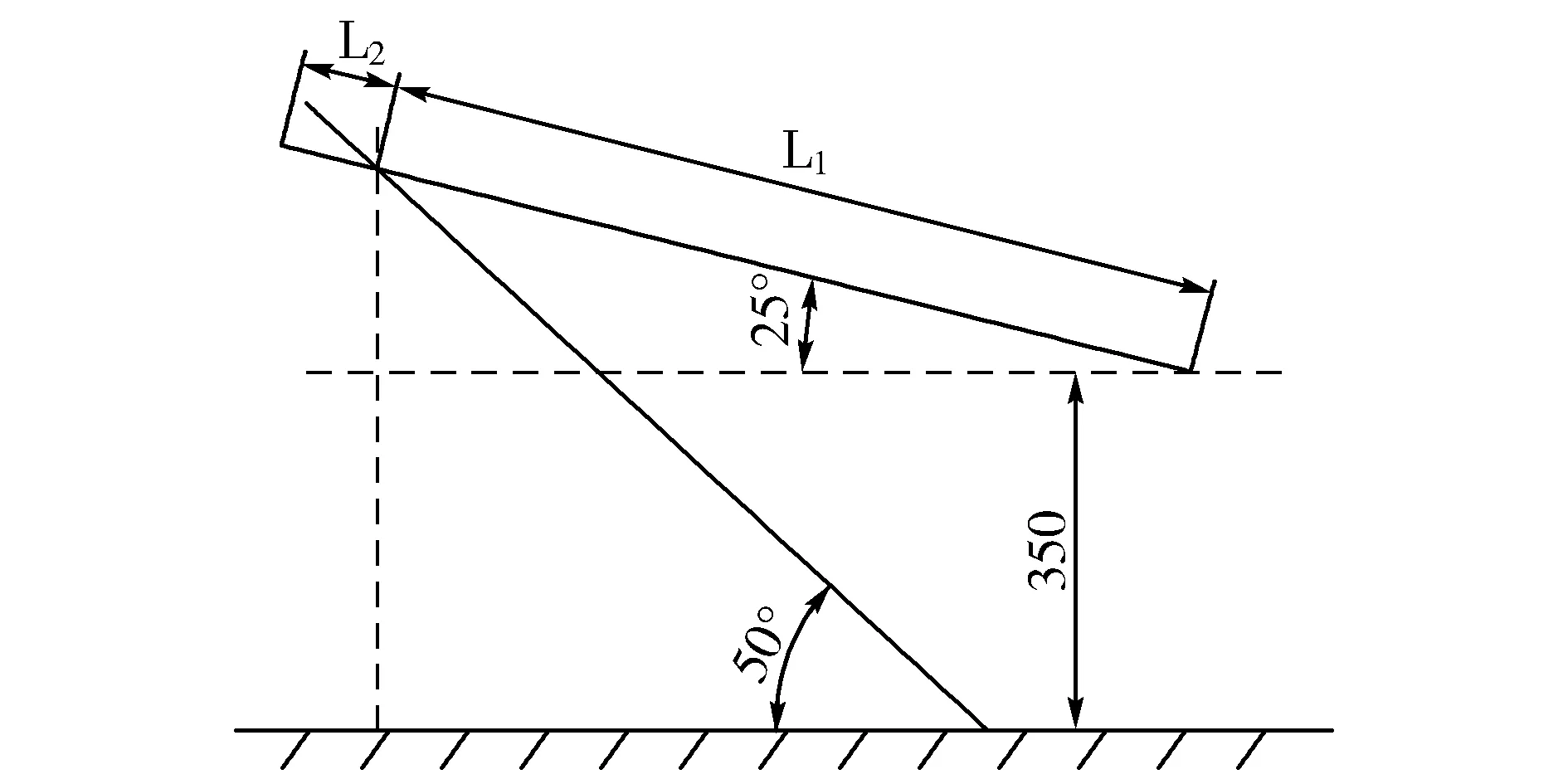

搭载板长度要保证搭载板起升时具有足够的离地高度以提高拖拉机的通过性,而且还要保证在下落时接触地面,便于原木捆的拖拽。影响集材拖拉机通过性最大的因素为伐根高度,通过对伐区伐根高度进行测量调查,得到伐根高度的平均值为27.04 cm,具体数据见表3。为了保证拖拉机的通过性,离地高度设计为350 mm。为了减小搭载板的长度,应该尽量增大搭载板下落时与地面的夹角,但是集材作业时搭载板与地面夹角过大会增加提升阻力,考虑整体结构,将夹角设计为50度,搭载板起升后与水平的夹角为25度,搭载板长度与角度关系如图2,搭载板长度L=L1+L2,其中L1为:

(1)

L2的长度根据结构要求确定,L2=200 mm,因此搭载板的总长为L=L1+L2=1 219 mm。本次设计为了进一步提高搭载板的离地高度,设计了折叠板结构,将整个搭载板分为两部分,通过对搭载板进行受力分析,确定安全的折叠板长度为200 mm。

图2 搭载板长度与角度关系图

表3 伐根高度原始数据

2.2.3 厚度设定

搭载板厚度的设计主要兼顾搭载板强度和搭载板质量两个方面,根据搭载板受到的最大压力,保证最小质量的原则,选择厚度为20 mm的钢板做成,搭载板强度由20×20厚度为5 mm的中空方钢交叉进行加固。

2.3 搭载板辅助结构的设计计算

搭载板辅助结构主要包括支撑板、挡板和侧挡板的设计。

搭载钢板与机座的连接需要支撑板支撑,根据本次设计要求的最大压力,通过计算,支撑板采用两张12 mm厚的钢板,间隔60 mm布置,在支撑板上安装有钢套,以减小搭载钢板绕轴旋转的阻力。

拖拉机在运行时,原木捆会向前窜动,为了防止对驾驶员造成伤害,设计挡板装置,挡板宽度应与搭载板宽度一致即为1 050 mm,高度H=450 mm,为安装滑车,挡板中部不焊钢板,其余部分每隔100 mm用100×50厚度10 mm的方钢加固。

侧挡板用以限制木捆在拖拉机转弯时发生侧滑窜动,通过计算,侧挡板的高度最高点为90 mm,长度与搭载板上部分一致。

2.4 液压缸的选型

根据搭载板的运动要求,选择双作用单活塞杆不可调缓冲式的两个液压缸,搭载板所受到的最大压力F=20 000 N,可知每个液压缸推力为10 000 N,液压缸内径的计算公式为:

(2)

式中:F为液压缸推力;P为选定的工作压力,为16 MPa;求得液压缸内径D=28 mm。根据液压缸设计标准,选择液压缸内径D=32 mm,活塞杆直径d=25 mm,由搭载板旋转角度可确定液压缸工作行程S=100 mm。

3 搭载板3D模型建立与有限元校核

3.1 搭载板模型受力分析

搭载板装置主要承受钢板的自重与原木的压应力,在压应力的作用下搭载板会产生弯曲变形,其中自重与原木的压应力相比很小,被忽略,原木的压应力成为搭载板弯曲变形的主要应力。

搭载板受到的压应力为:

(3)

式中:M木为木材质量,为2 000 kg;μ为搭载系数,一般取0.7;S表为搭载板表面积。

3.2 搭载板3D模型的建立

根据标定的尺寸参数,使用Solid Works 三维绘图软件,对搭载板结构进行三维建模。根据搭载板的受力分析,搭载板的受力主要由表面钢板承载,建模时省略了挡板和侧挡板等特征,这样可以减少划分单元的个数,有利于对模型进行有限元分析。模型如图3所示。

3.3 基于有限元搭载板强度校核

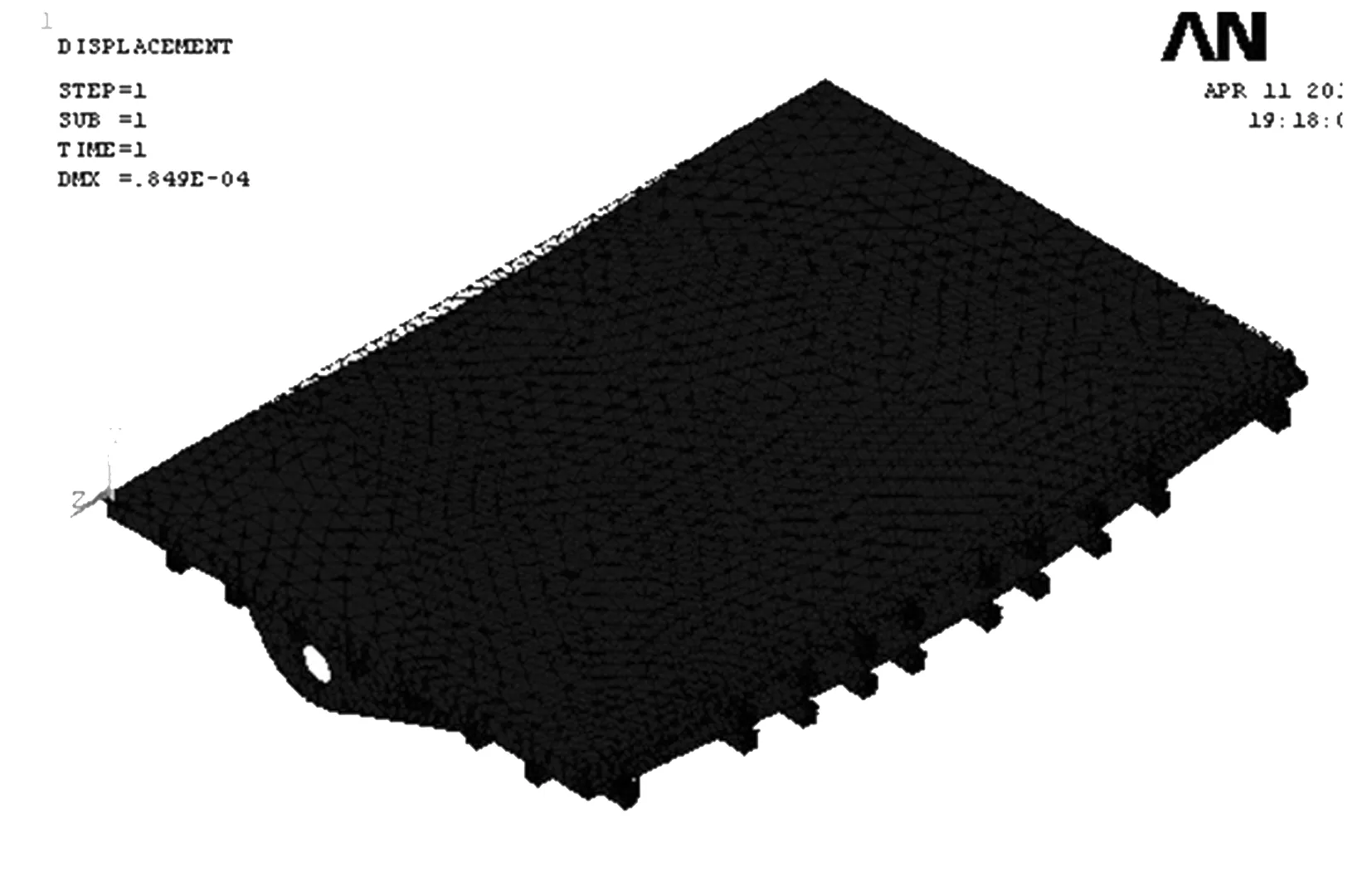

将搭载板的3D模型,导入ANSYS12.0进行分析,单元类型选为Solid186,网格划分采用自由网格划分,精度为3。

图3 搭载板3D模型

对搭载板施加约束和荷载,表面施加压力荷载,在安装液压缸圆筒处施加固定约束,在搭载板与支座连接处施加固定约束,对结构进行求解,得到位移云图如图4所示,应力云图如图5所示。

图4 位移云图

图5 应力云图

通过有限元求解,可知搭载板的最大位移DMX=0.085 mm,最大应力SMX=24.7 MPa,搭载板钢板选用的材料为45号钢[10],许用应力60 MPa,设计的搭载板满足强度要求。

4 结束语

根据集材拖拉机趟载量要求,标定了搭载板装置整体尺寸,宽度为1 050 mm,长度为1 219 mm,厚度为30 mm。采用ANSYS分析软件对搭载板的强度进行了校核,最大位移DMX=0.085 mm,最大应力SMX=24.7 MPa,结果表明所设计的搭载板满足强度要求。

本设计采用双作用的液压缸作为搭载板起升、回落的动力装置,操作方便。采用方钢对结构强度进行加固,降低装置的总质量。在搭载板尾部设计折叠板装置,提高搭载板的离地高度,确保集材拖拉机的通过性。

【参 考 文 献】

[1]史济彦.森林采伐学[M].北京:中国林业出版社,1996.

[2]张建伟,王立海.小型环境友好集材装备的研究进展[J].森林工程,2012,28(4):31-3.

[3]蒋洪翔,焦洪双.国内外伐区集材现状与发展趋势[J].森林工程,1995,11(4):4-7.

[4]王立海,何 娜.黑龙江省蓄力集材发展变化及驱动力分析[J].东北林业大学学报,2010,38(2):93-95.

[5]陈幸良.中国现代林业技术装备发展战略研究[M].北京:中国林业出版社,2011.

[6]周玉申,肖智慧.我国林业技术装备现状与发展趋势[J].木材加工机械,2011(5):33-35.

[7]赵俊宝,何静华.我国营林、集材拖拉机的基本情况及分析[J].林业机械与木工设备,2007,35(7):12-17.

[8]史济彦,肖生灵.生态性采伐系统[M].哈尔滨:东北林业大学出版社,2001.

[9]孙 妍.ANSYS在轴类零件有限元分析中的应用[J].机械工程师,2010(12):40-41.

[10]徐 灏.机械设计手册[M].北京:机械工业出版社,2003.