大型循环流化床锅炉大比例长周期掺烧煤泥实践

2014-08-23,,,

,, ,

(淮南矿业集团电力有限责任公司,安徽 淮南 232033)

0 引 言

循环流化床(CFB)锅炉以其燃料适应性强、环保性能好等特点在火力发电行业得到广泛应用。目前,随着流化床锅炉的设计理念、制造工艺的进步,以300 MW等级为代表的大型循环流化床锅炉的运行水平不断提升[1]。很多电厂从降低生产成本、提高环境保护、实现资源综合利用等角度考虑,设计了煤泥掺烧系统或进行了煤泥掺烧系统改造。

1 电厂及煤泥系统介绍

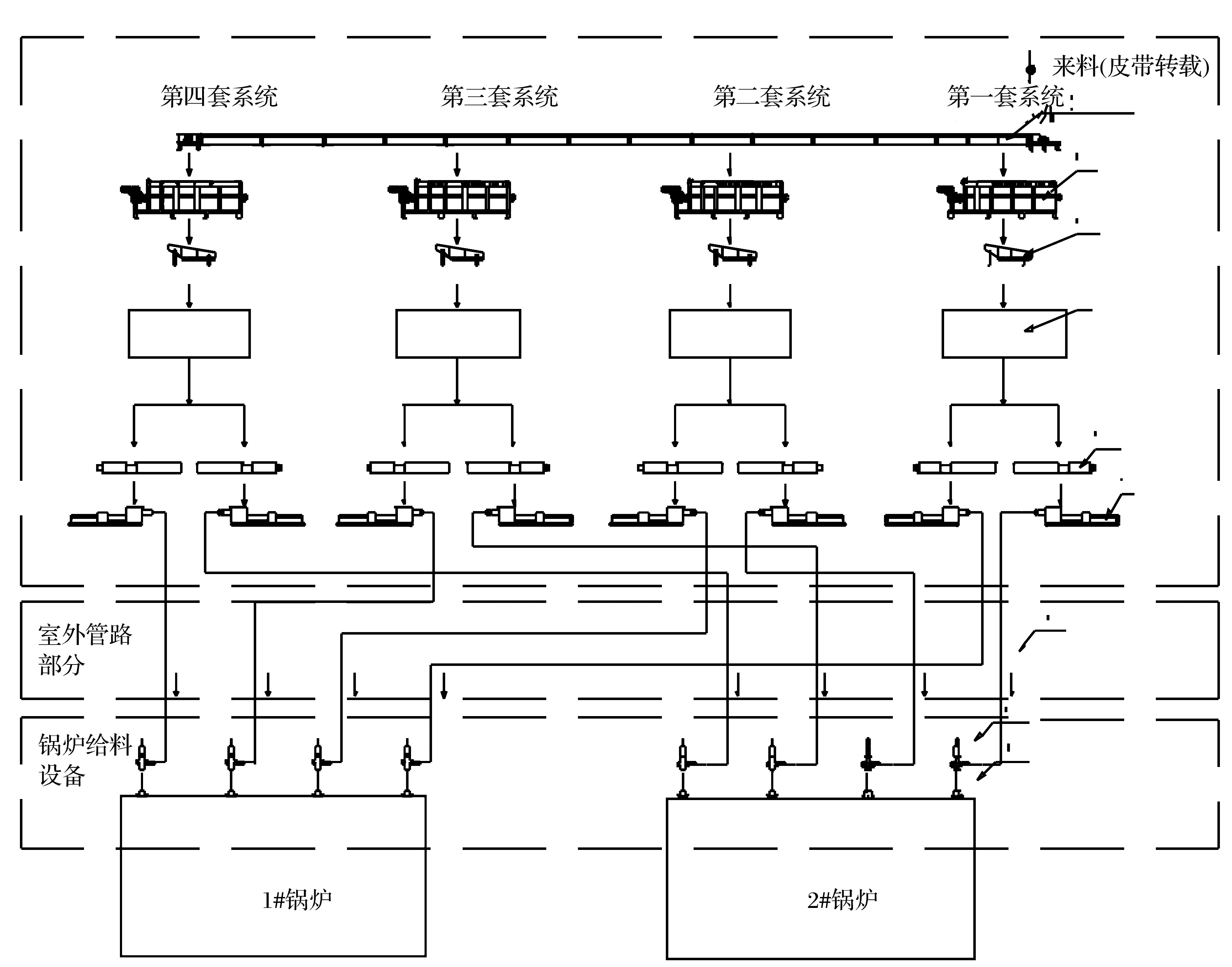

顾桥电厂装机容量为2×330 MW,采用循环流化床锅炉发电机组,电厂与顾桥煤矿、顾桥矿选煤厂位于同一工业广场内,彼此相距不足500 m,保证顾桥电厂具有稳定的煤泥来源。电厂燃用的煤泥、中煤、煤矸石均通过输煤栈桥采用皮带输送。

顾桥电厂DG1100/17.4-II2型CFB锅炉是东方锅炉厂生产的亚临界、一次中间再热、单汽包自然循环、单炉膛、平衡通风、汽冷式旋风分离器、露天布置的改进型循环流化床锅炉。

顾桥电厂煤泥系统(炉顶给料)设备主要分三个部分:输送系统、液压系统、电气系统。顾桥矿选煤厂经压滤后的含水率约为22%的煤泥通过一级刮板输送机及两级皮带输送至分配刮板机,然后进入膏浆制备机,煤泥在膏浆制备机中经过充分的搅拌、制膏后,搅拌均匀的含水率约为30%的煤泥落入渣浆分离机,经渣浆分离机的筛选处理后,筛上杂物由排杂通道排除,筛下的可输送膏体状煤泥从膏浆制备机的出口侧分别卸入位于膏体泵房内的#1-#4圆形储料仓,圆形储料仓内的煤泥依据锅炉负荷的需求,经正压给料机压入膏体泵中,再通过复合煤泥管道输送至锅炉顶部,由给料装置送入锅炉参与燃烧。每台锅炉对应四台正压给料机及膏体泵,设四个给料口,安装煤泥给料器,并配套水清洗系统,在煤泥停运时用来清洗管道。

图1示出了顾桥电厂煤泥系统流程图。

图1 顾桥电厂煤泥系统流程图

2 煤泥掺烧遇到的问题及解决措施

2.1 链板输送机及皮带机频繁跳闸

由于采用铲车转运煤泥,单次输送量偏大,导致转运过程中链板输送机及皮带机频繁跳闸。后改用挖掘机替换铲车将煤泥转运到链板输送机上,同时在输送机箱体槽内的头部及中部各横向焊接一道钢槽,在钢槽的中部加焊一道垂直的割刀,使原先进入输送机的大块煤泥经过两道割刀切割分解成小块后再下落到下级皮带,有效地减少了冲击力。

2.2 膏浆制备机叶轮损坏的处理

前期由于煤泥中含有较多杂物,导致膏浆制备机的叶轮经常性损坏,有时甚至导致设备过载跳闸。为此,一方面与选煤厂积极沟通,要求其改进工艺,尽量降低杂物的混入;一方面加强对输煤运行人员的培训及管理,要求其加强巡视,发现异物及时停运设备并清理。

2.3 液压系统超压及管路振动的处理

液压系统超压,导致膏体泵跳闸;煤泥管道经常性发生振动,甚至导致煤泥从管道法兰接口处外溢。分析这其中的原因,主要是与煤泥的含水量有关,水分含量小,煤泥在输送内的沿程阻力大,液压系统需增压才能保证煤泥进入锅炉;水分含量大,由于煤泥是以一定频率进入管道,沿程阻力过小且在管沟内无固定装置,引起管道谐振。为此,要求运行人员提高操作水平,控制入炉煤泥含水量在27%~33%之间,保证粘稠状的煤泥膏浆的顺利输送。

2.4 动力包抗磨液压油变质的处理

抗磨液压油变质,主要是因为动力包的超出力、高温度运行。在保证煤泥水分,实现煤泥液压系统在额定出力运行的同时,提高冷却水量,严格控制油温,同时定期对抗磨液压油进行检查,及时更换变质的工作油。

2.5 负荷变化过程中主、再热汽超温的处理

由于传统的负荷自动调节过程中,是通过控制给煤量调整锅炉燃烧,在大量掺烧煤泥后,由于煤泥量不受燃烧调节控制,导致在变负荷工况下,蒸发量减少后,炉膛上部燃烧没有相应减弱,汽温极易超标。通过对燃烧控制逻辑进行优化,将燃烧控制加入对煤泥的控制,有效地避免了主、再热汽温的超标问题。

3 煤泥掺烧对锅炉运行参数的影响

自煤泥系统投运以来,总体运行情况良好,顾桥选煤厂的煤泥全部由电厂接受消化。2013年前11个月,共消耗煤泥近30万t。

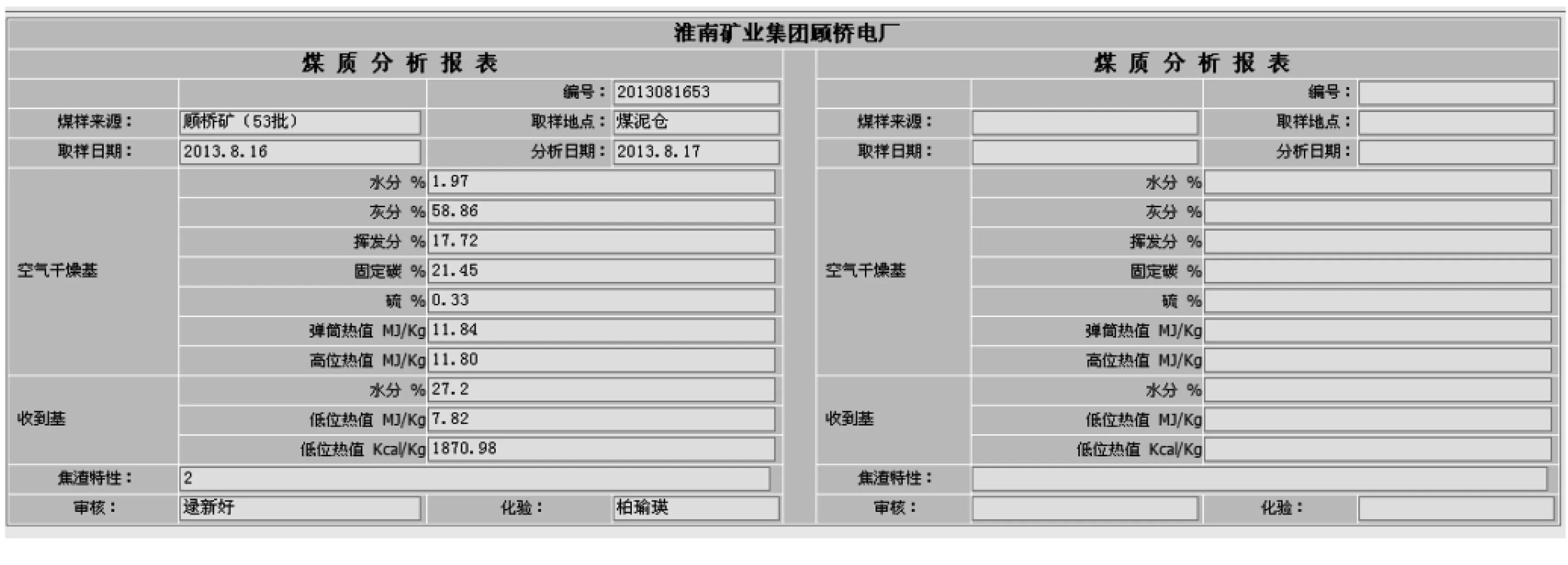

由于大量掺烧煤泥,顾桥电厂的燃料特性已经偏离了设计煤种(表1),为了较为全面系统地了解掺烧煤泥对锅炉设备的影响,进一步提高煤泥掺烧的经济性,在2013年8月组织了一次煤泥掺烧试验,初步掌握了煤泥掺烧对锅炉各相关运行参数的影响变化情况。

表1 燃料设计参数

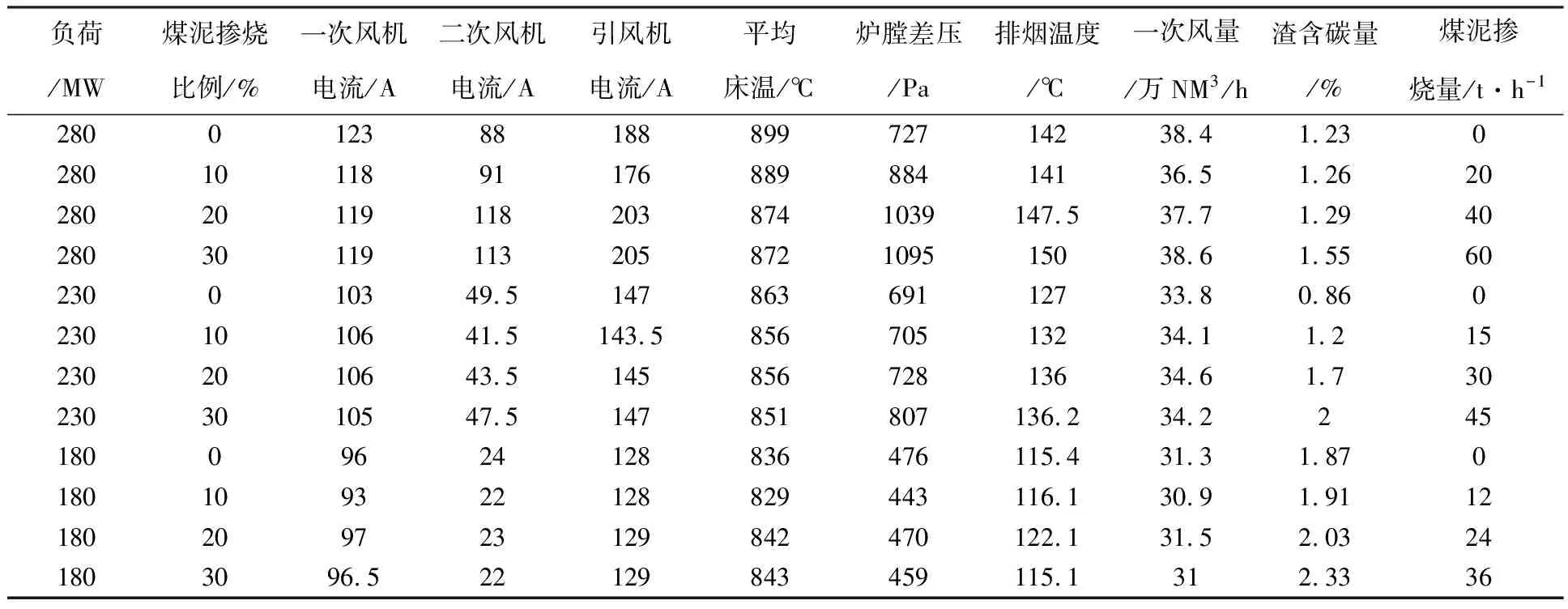

表2给出了煤泥煤质化验参数,表3给出了煤泥掺烧试验相关参数统计表。

表2 煤泥煤质化验参数

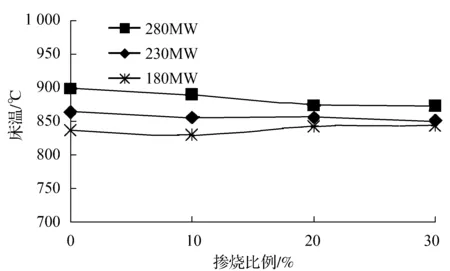

3.1 煤泥掺烧对床温的影响

在中高负荷情况下,随着煤泥掺烧量的增加,密相区燃烧份额降低,床温有所下降。在低负荷情况下,随着煤泥产少量的增加,床温反而上升,这说明在低负荷情况下,部分煤泥不能完全实现在炉膛中上部的爆裂燃烧,而降落至密相区燃烧。

表3 煤泥掺烧试验相关参数统计表

图2示给出了不同负荷下,不同掺烧比例对床温的影响。

图2 不同负荷下,不同掺烧比例对床温的影响

3.2 煤泥掺烧对炉膛差压的影响

在中高负荷情况下,随着煤泥掺烧量的增加,炉膛中上部稀相区燃烧份额逐渐增加,炉膛差压增加。在低负荷情况下,煤泥掺烧量虽然增加,但在炉膛中上部只能实现部分的爆裂燃烧,大部分降落至密相区燃烧,故炉膛差压是降低的。

图3给出了不同负荷下,不同掺烧比例对炉膛差压的影响。

图3 不同负荷下,不同掺烧比例对炉膛差压的影响

3.3 对厂用电率的影响

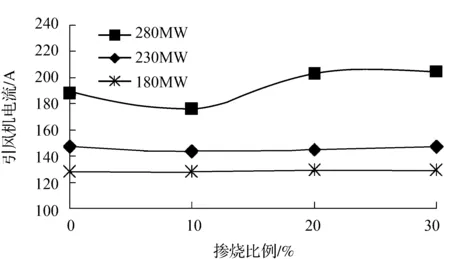

高负荷时,随着煤泥掺烧量的增加,二次风机、引风机电流增加,表明随着煤泥掺烧量增加,锅炉总烟气量增加,二次风机、引风机电耗明显增加。

中低负荷时,一次风机、二次风机、引风机电耗掺烧煤泥与不掺烧煤泥比较,未见明显增长。

图4给出了不同负荷下,不同掺烧比例对二次风机电流的影响,图5给出了不同负荷下,不同掺烧比例对因引机电流的影响。

图4 不同负荷下,不同掺烧比例对二次风机电流的影响

图5 不同负荷下,不同掺烧比例对引风机电流的影响

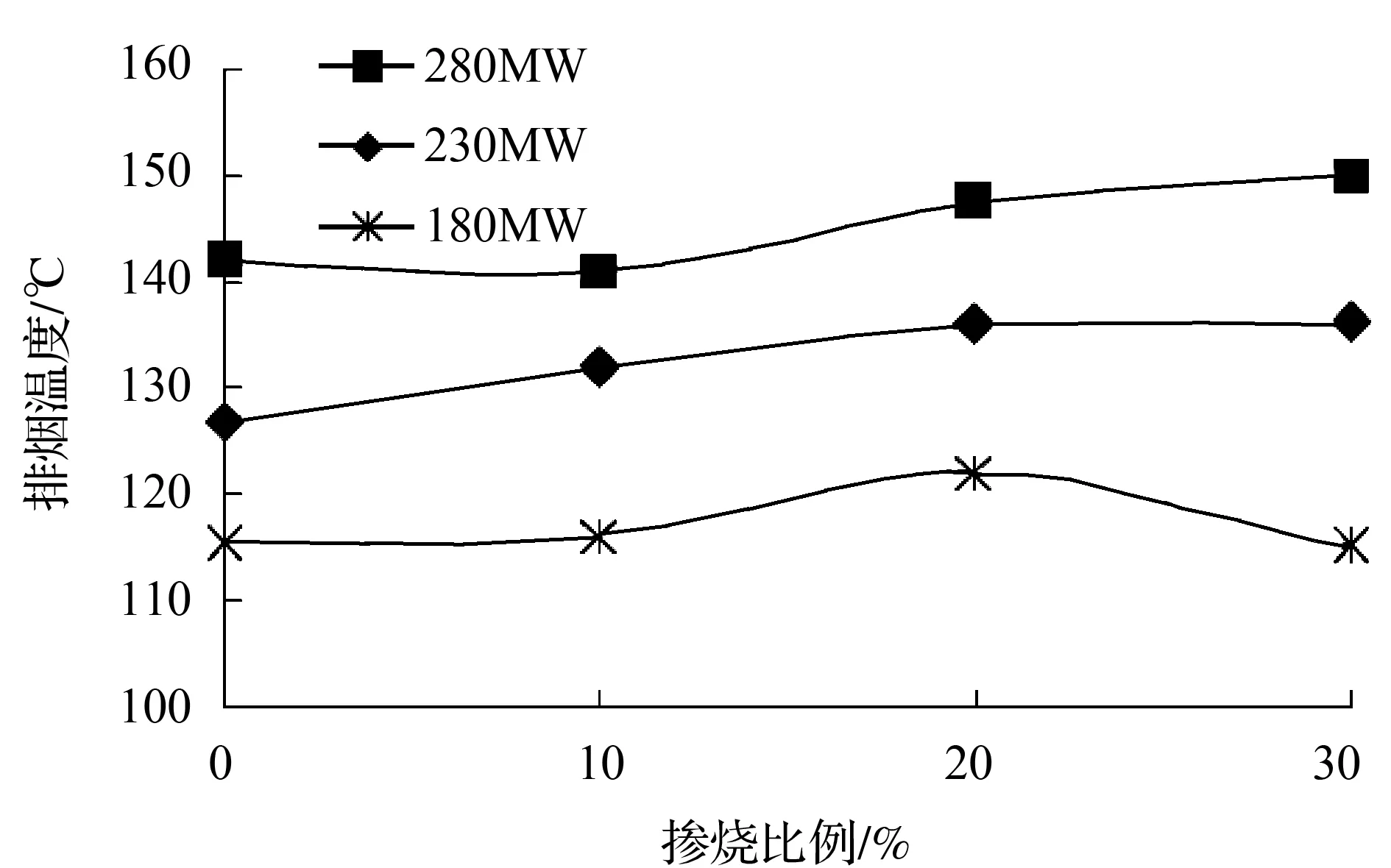

3.4 煤泥掺烧对排烟温度的影响

中高负荷时,随着煤泥掺烧量的增加,排烟温度逐渐增加。负荷升高排烟温度呈上升趋势,主要影响因素一个是因为煤泥中的灰分较高,加剧了尾部受热面积灰程度,另一个重要因素是大量未完全燃烧的不能为旋风分离器分离的飞灰由烟气携带进入尾部烟道,在尾部烟道持续放热的行程增加。

低负荷时,随着煤泥掺烧量的增加,排烟温度变化幅度很小。这是因为在低负荷下由于炉膛中上部煤泥燃烧量减小,大量煤泥在密相区燃烧,一部分细灰从排渣口排出,进入尾部烟道的不完全燃烧的飞灰减少,故排烟温度变化较小。

图6给出了不同负荷下,不同掺烧比例对排烟温度的影响。

图6 不同负荷下,不同掺烧比例对排烟温度的影响

3.5 煤泥掺烧对灰渣含碳量的影响

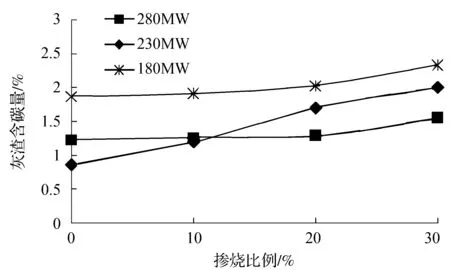

总体来看,在不同负荷下,随着煤泥掺烧比例的增加,灰渣含碳量逐渐增加,而在低负荷时,灰渣含碳量维持在较高水平。

图7给出了不同负荷下,不同掺烧比例对灰渣含碳量的影响。

4 负荷对应煤泥掺烧量的关系

根据试验情况,为了保证掺烧煤泥在安全经济的范围内,制定了现阶段的煤泥掺烧曲线,如图8所示。

图7 不同负荷下,不同掺烧比例对灰渣含碳量的影响

图8 现阶段的煤泥掺烧曲线

5 需要解决的问题

(1)高负荷情况下,由于炉膛出口及分离器出口超温,煤泥掺烧量受限。

(2)旋风分离器的分离效率需进一步提高。

(3)低负荷时,由于煤泥不能够完全实现爆裂燃烧,掺烧煤泥后锅炉经济性下降。

6 结 论

由于循环流化床锅炉的固有特性,采用炉顶给料方式大量掺烧煤泥在理论上是成熟可靠的,在实践当中也取得了良好的经济效益和社会效益。尽管目前由于个别因素的影响限制了煤泥掺烧量的增加,但是通过对锅炉设备的进一步优化,同时随着运行水平的不断提升,煤泥掺烧的前景是广阔的。

[1] 李志刚,孙丽萍,刘嘉新.热网监控系统的设计与实现[J].森林工程,2013,29(4):90-95+160.

[2] 顾桥电厂《2×330 MW循环流化床锅炉运行规程》

[3] 顾桥电厂《大型循环流化床锅炉掺烧煤泥分析》

[4] 北京中矿《煤泥系统说明书》