1Cr18Ni9Ti不锈钢锻件表面裂纹分析

2014-08-22曾会书

曾会书

(广东省韶铸集团有限公司,广东512031)

1Cr18Ni9Ti不锈钢锻件表面裂纹分析

曾会书

(广东省韶铸集团有限公司,广东512031)

用1Cr18Ni9Ti不锈钢试制吊钩时,发现吊钩表面存在锻造裂纹。采用光谱分析、金相检验等分析手段对裂纹进行了分析。结果表明,该批不锈钢材料由于合金元素配比不合理以及冶炼工艺不当,使得材料中存在较多δ铁素体和聚集分布的TiN夹杂物,两者的迭加影响导致吊钩表面产生裂纹。

1Cr18Ni9Ti不锈钢;吊钩;δ铁素体;TiN夹杂物;裂纹

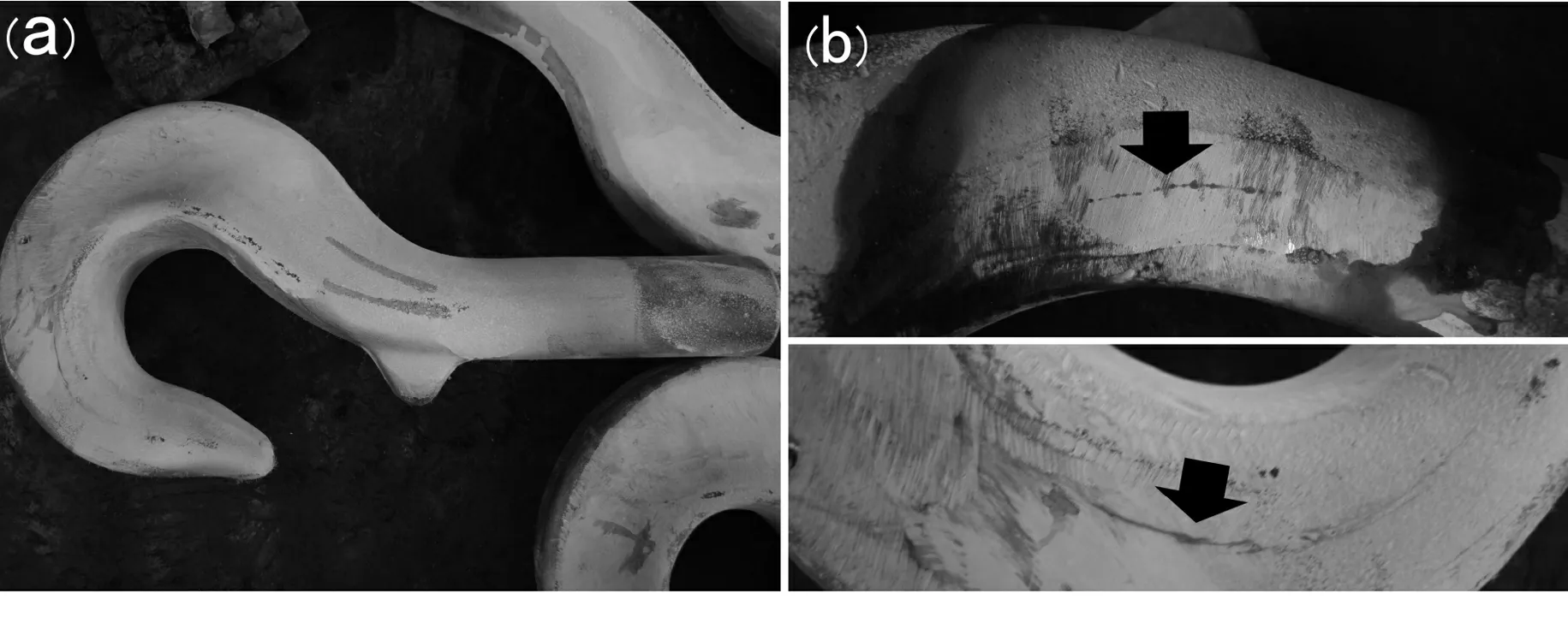

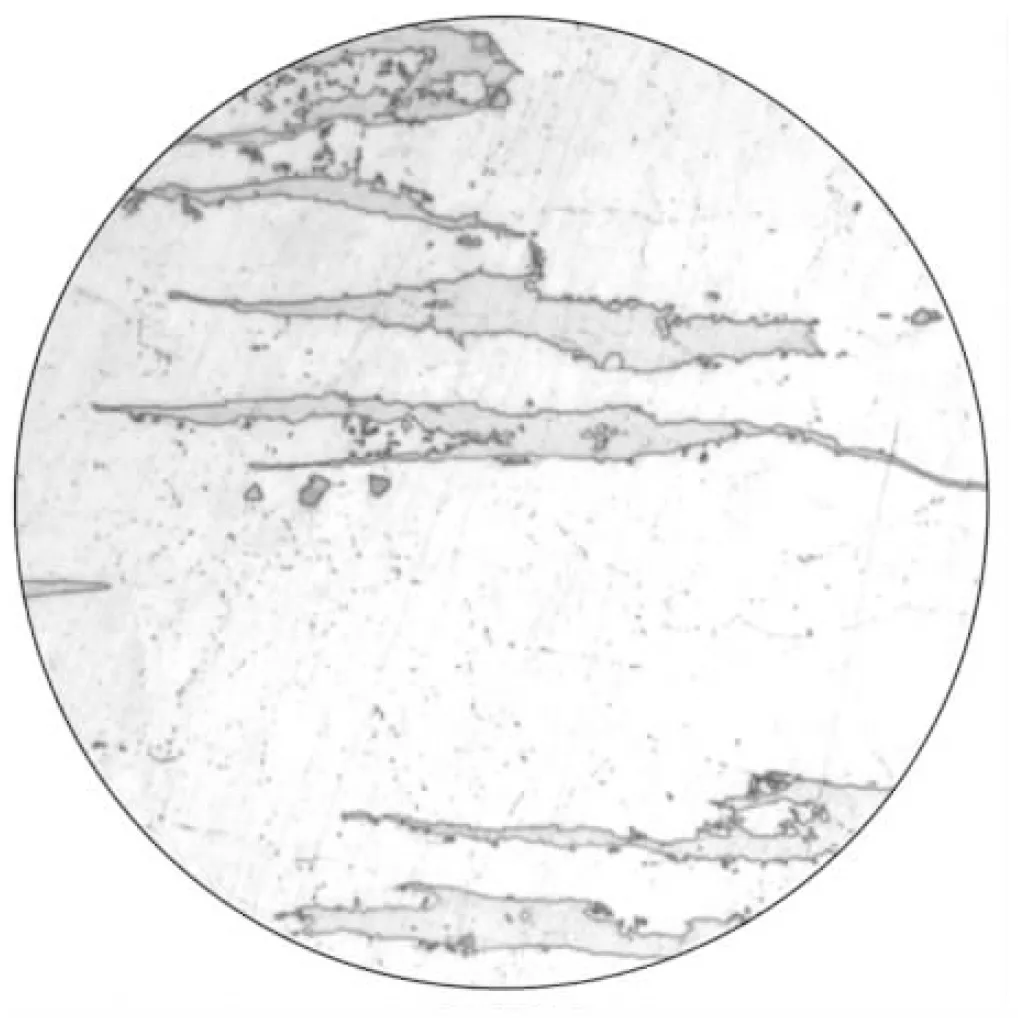

某公司开发一种不锈钢吊钩,材质为1Cr18Ni9Ti。在试制时发现全部吊钩均存在表面裂纹,裂纹深度约0.3 mm,主要分布在吊钩柄部和弯钩处,沿流线方向扩展,如图1所示。该批吊钩的生产工艺流程为:下料→检测→加热、预锻→空冷→加热、模锻、切边→空冷→打磨、抛丸→检测→固溶处理。在抛丸后检测时发现表面裂纹。

1 理化检验

1.1 化学成分

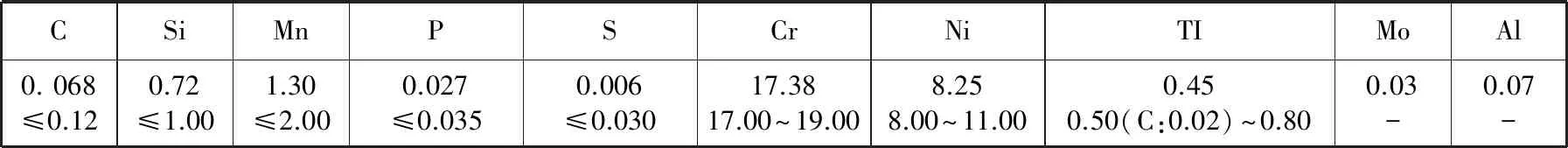

在吊钩柄部取样进行光电直读光谱分析,其化学成分符合标准要求,见表1。

图1 吊钩及裂纹宏观形貌Figure1 Macro morphologies of the lifting hook and its crack

表1 吊钩化学成分(质量分数,%)Table 1 Chemical composition of hook (mass fraction, %)

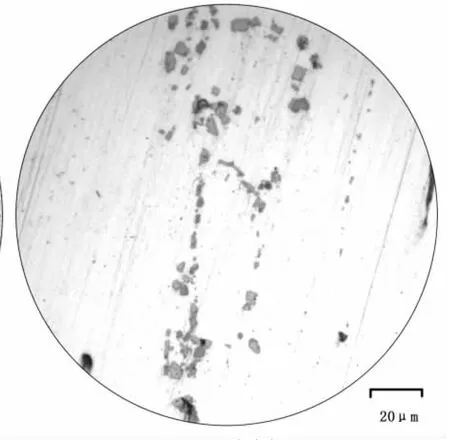

图2 TiN夹杂物Figure 2 TiN inclusions

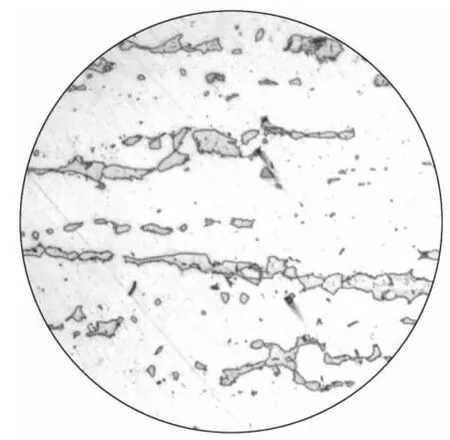

图3 TiN夹杂物Figure 3 TiN inclusions

图4 吊钩中的α相(300×)Figure 4 α- phase in the hook(300×)

图5 原材料中的α相(300×)Figure 5 α- phase in the material(300×)

1.2 金相检验

在吊钩柄部取样进行金相检验,经抛光后发现有较多TiN夹杂物,且呈链状、网状聚集分布。根据GB/T10561—2005[1]评定其非金属夹杂物为:A:0.5,BTiN>3.0,C:0,D:1.0,见图2、图3。经浸蚀后观察发现存在较多铁素体,呈链状、针状和网状分布,其显微组织为奥氏体+铁素体,晶粒度5.0级。根据GB/T13305—2008[2]评定其α相面积含量>2.0级,见图4。对原材料进行α相面积测定,其α相面积含量>2.0级,见图5。

2 分析与讨论

综上分析,原材料化学成分符合标准要求,但在原材料及吊钩中均发现有大于2.0级的α相以及呈链状、网状聚集分布的TiN夹杂物存在。

2.1 α相的形成及影响

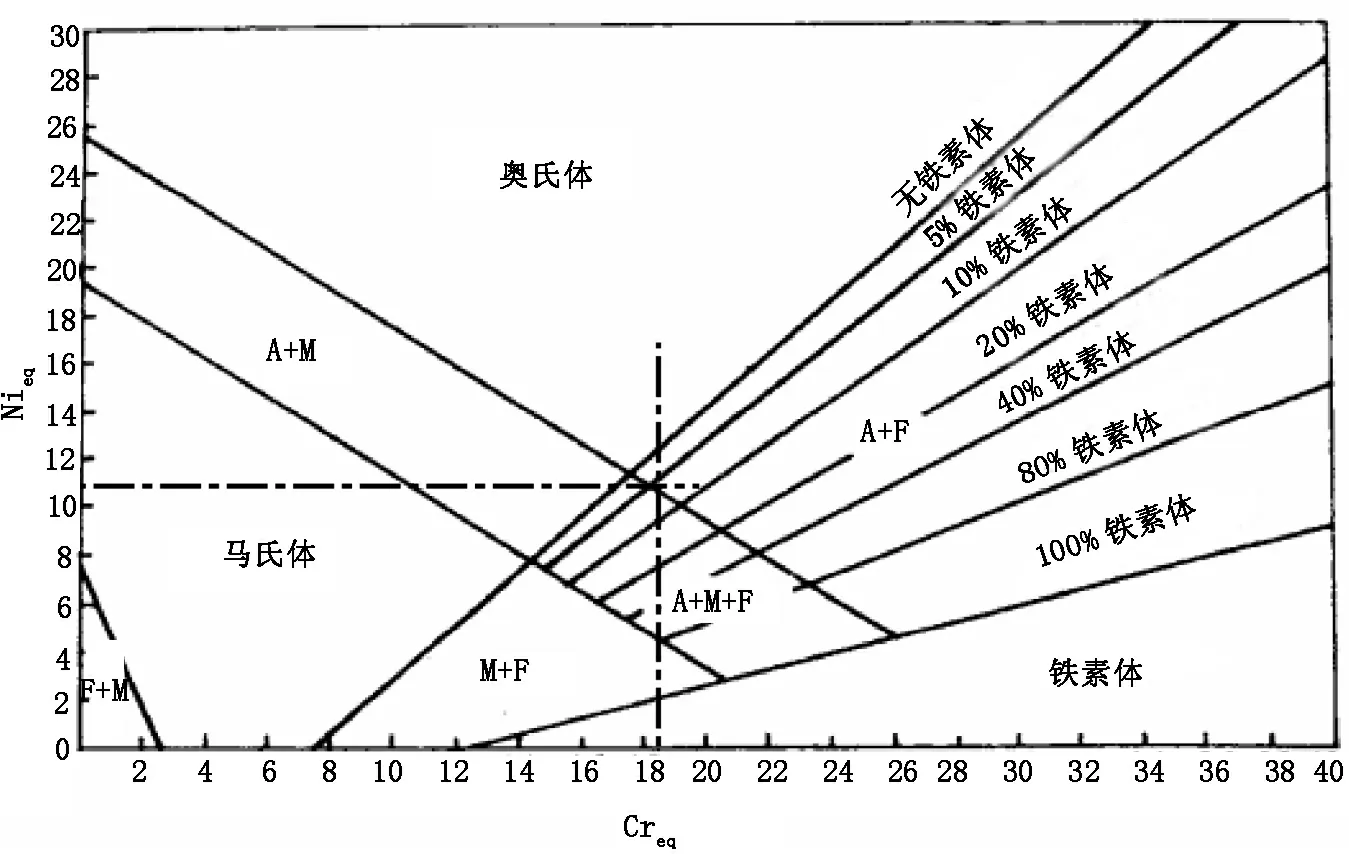

铬-镍不锈钢中α相的形成及含量与各种因素有关,如化学成分、热处理、冷热加工、成型、焊接等等[3],化学成分是其中决定性因素。本批吊钩材料虽然各元素含量都在标准要求的范围内,但钢中不仅含有较高的残余强铁素体形成元素Mo,而且奥氏体形成元素Ni含量靠近下限。钢中α相级别随着镍含量的升高而降低,随着铬含量的升高而升高[4]。通常根据材料的化学成分计算其铬当量和镍当量,然后利用Schaeffler图预测其组织结构[5]。将本批1Cr18Ni9Ti材料的成分代入铬、镍当量计算公式:

图6 利用Schaeffler图预测吊钩材料的组织Figure 6 Material structure of the hook predicted by the schaeffler diagram

Cr当量=Cr+Mo+1.5×Si+0.5×Nb=18.49%

Ni当量=Ni+30×C+0.5×Mn=10.94%

从Schaeffler图查得其组织为奥氏体+10%铁素体,如图6所示。对于铬- 镍奥氏体不锈钢,为保证自高温快冷后钢的组织是单相的奥氏体,镍的含量应大于下列经验公式所给出的数值[6]:Ni≥1.1×(Cr+Mo+1.5×Si+1.5×Nb)-30×C-0.5×Mn-8.2。根据本批材料的合金元素含量计算,Ni≥9.45%才能保证得到单纯的奥氏体组织,而本批材料中镍含量为8.25%,显然偏低很多。可见由于镍含量偏下限、Ni当量偏低而使组织中出现δ铁素体。材料中α相面积含量根据理论计算[7]:α相级别=1.0×Si+0.5×Cr+1.64×Ti-10.86×C-0.29×Ni-0.08×Mn-4.64=2.399≈2.4,与实测相吻合。这说明材料中出现较多α相是由于其合金元素配比不合理,镍含量及镍当量偏低以及含有较高的残余强铁素体形成元素Mo所造成的。

铁素体相与奥氏体基体之间化学成分、力学性能及热稳定性存在差异,在变形时变形流动性能也不一样,因此铁素体的出现给奥氏体不锈钢带来诸多不利影响,尤其使其热塑性显著降低,热加工产生裂纹的倾向性增大[8]。有研究表明,当1Cr18Ni9Ti钢中(Cr+3.28×Ti)/Ni≤2.0,计算α相级别≤2.3时可获得良好的表面质量[9]。而对于在热加工工序中塑性变形大的工件,对其δ铁素体含量要求更严,应控制在7%以内[10]。在拉应力较大的镦粗、冲孔等工序中,δ铁素体含量>1级(5%)就可能出现裂纹[11]。而本批吊钩材料(Cr+3.28×Ti)/Ni≈2.3,计算α相级别≈2.4,δ铁素体含量>12%,因此在锻造时很容易产生表面锻造裂纹。

2.2 TiN夹杂物的形成及影响

TiN夹杂物是含Ti不锈钢中的主要夹杂物,其形成和分布主要与浇注工艺和方法密切相关,其次与钢中含Al也有关系。如果未采取有效的保护浇注措施,铝极易被二次氧化形成Al2O3夹杂物,并成为TiN形核长大的核心。TiN夹杂物在上浮过程中不断长大,容易与Al2O3夹杂物形成夹杂物群聚集分布[12]。

钢中加Ti的目的是为了抑制(Cr,Fe)23C6在晶界上析出,消除晶间腐蚀倾向。当Ti元素以TiN夹杂物大量析出且聚集分布时,对材料主要产生两方面的危害:一方面由于Ti元素与N元素结合析出,使C元素无法或仅有少量与Ti结合,致使晶间腐蚀倾向增大[13],同时TiN夹杂物本身也使得材料的抗腐蚀能力降低;另一方面,TiN夹杂物是脆性相,硬度高,呈棱角状,易聚集分布,破坏了钢材的连续性并造成应力集中,降低了钢材的塑性、韧性和抗疲劳性能,在外力作用下容易成为裂纹源[14]。

3 结论

本批吊钩材料由于合金元素配比不合理,镍含量及镍当量偏低以及含有较高的残余强铁素体形成元素Mo,使得材料中存在较多δ铁素体,是其产生表面锻造裂纹的主要原因。而材料中呈链状、网状聚集分布的TiN夹杂物,不仅对这批吊钩的锻造裂纹产生了迭加影响,而且将影响其抗腐蚀能力。

[1] GB/T10561—2005.钢中非金属夹杂物含量的测定- 标准评级图显微检验法[S].

[2] GB/T13305—2008.不锈钢中α- 相面积含量金相测定法[S].

[3] 陆世英. 不锈钢概论[M]. 北京:化学工业出版社,2013:29.

[4] 薛懿德,高崇.特殊钢压力加工[M]. 北京:冶金工业出版社,2000:256.

[5] 严彪. 不锈钢手册 [M].北京:化学工业出版社,2009:171.

[6] 张文华. 不锈钢及其热处理 [M].沈阳:辽宁科学技术出版社,2010:50.

[7] 马廷温. 电炉炼钢学[M]. 北京:冶金工业出版社,1988:134.

[8] 陆世英. 不锈钢[M]. 北京:原子能出版社,1995:165.

[9] 钱刚,阮小江.α相对2.625t1Cr18Ni9Ti不锈钢锭初轧坯表面质量的影响[J].特殊钢,2007,28(2):39-40.

[10] 刘华康,何勇智,李毅,等. 1Cr18Ni9Ti不锈钢管坯表面横裂分析[J].特钢技术,2008,55(2):19-22.

[11] 吕炎.锻件缺陷分析与对策[M].北京:机械工业出版社,1999:102.

[12] 赵克文,蔡开科.含Ti不锈钢中氮化钛夹杂的研究[J].金属学报,1989,25(3).

[13] 陈睿,陈静,庞于思. 1Cr18Ni9Ti不锈钢晶间腐蚀试验研究[J].河南冶金,2006,14(4):14-17.

[14] 李道明.不锈钢中非金属夹杂物的危害及去除[J].山西冶金,2008,114(4):24-26.

编辑 杜青泉

Analysis on Surface Crack of 1Cr18Ni9Ti Stainless Steel Forgings

ZengHuishu

When 1Cr18Ni9Ti stainless steel hook is carried out trial manufacturing, hook surface is found forging crack. The crack is analyzed by spectral analysis, metallographic test. The results show that there are many δ ferrite and the clumped TiN inclusions in the material because the unreasonable proportion of the alloy elements in the batch of stainless steel materials and improper smelting process, which superposed influence causes the crack on hook surface.

1Cr18Ni9Ti stainless steel;lifting hook; δ- ferrite; TiN inclusion; crack

2013—12—13

曾会书(1971—),男,工程师,主要从事金相分析、失效分析和热处理工艺研究。

TG316.1+92

B