船用轴锻件低温冲击韧性研究

2014-08-22王浩强张苏星

贺 欢 王浩强 张苏星

(天津重型装备工程研究有限公司,天津300457)

船用轴锻件低温冲击韧性研究

贺 欢 王浩强 张苏星

(天津重型装备工程研究有限公司,天津300457)

通过试验研究显微组织、S、P元素、夹杂物、晶粒度对船用轴锻件低温冲击韧性的影响,提出主要从降低夹杂物含量和细化晶粒方面提高低温冲击韧性。

船用轴锻件;低温冲击韧性;晶粒;夹杂物

船用轴锻件是船舶的重要部件,在船舶制造中占有重要地位。随着航运事业的迅速发展,船舶用大锻件尺寸日益增大,对大锻件性能要求越来越高。

此类锻件性能要求为抗拉强度Rm≥640 MPa~780 MPa, 屈服强度Rp0.2≥340 MPa,延伸率A5≥17%,断面收缩率Z≥40%,冲击功-10℃Akv≥27 J。国标G699—1999[1]中45#钢(850℃正火+840℃淬火+600℃回火)性能要求为Rm≥600 MPa,Rp0.2≥355 MPa,A5≥16%,Z≥40%,Aku≥39 J。对比分析此类锻件-10℃冲击韧性要求极高,因此提高低温冲击韧性是亟待解决的难点问题之一。

1 试验材料

利用本厂现有的45#钢余料进行试制,炼钢方法为VD+LB3,材料的化学成分见表1。试料截面尺寸为∅385 mm,与实际订货尺寸相同。

表1 试验材料的化学成分(质量分数,%)Table 1 Chemical composition of test material(mass fraction,%)

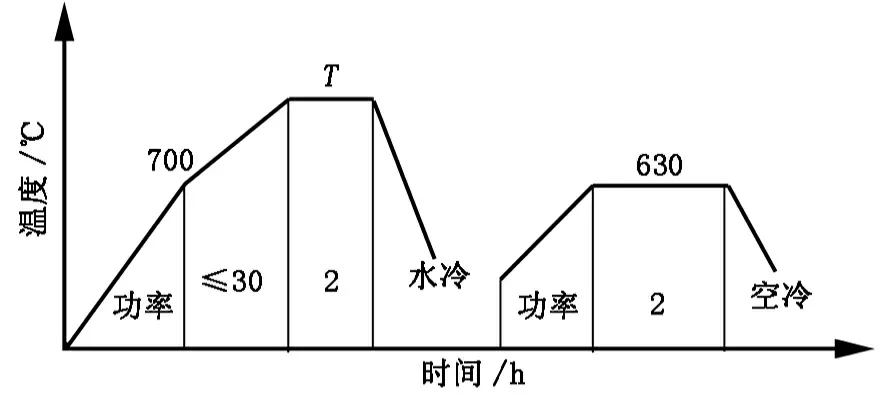

图1 热处理工艺曲线Figure 1 The curve of heat treatment process

2 显微组织对低温冲击韧性的影响

2.1 小试样热处理试验

在热处理模拟炉中进行不同淬火温度的调质模拟试验,为制定热处理工艺提供参考。方案1:淬火温度T为770℃,回火温度均为630℃。方案2:淬火温度T为850℃,回火温度均为630℃。热处理工艺曲线如图1所示。拉伸试样尺寸为∅20 mm×120 mm的圆柱形试样,在室温下进行试验。冲击韧性试样尺寸为10 mm×10 mm×55 mm的夏比V型缺口试样,试验温度为-10℃,试验结果如表2所示。

表2 不同调质温度热处理后的力学性能Table 2 Mechanical properties after heat treatments at different quenching and tempering temperatures

表3 不同冷却方式的冲击韧性值Table 3 Impact toughness in different cooling methods

表4 不同冷却方式的显微组织Table 4 Microstructure in different cooling methods

表5 非金属夹杂物检验结果Table 5 Test results of non-metallic inclusion

表6 不同冷却方式的晶粒度检验结果Table 6 Test results of grain size in different cooling methods

从表2可以看出,随着淬火温度的增加,材料的屈服强度和抗拉强度增大。这是因为淬火温度采用770℃时,为略低于AC3(785℃)点的亚温淬火,较淬火温度为850℃相比,组织中大部分为马氏体硬相,但可能保留一部分韧性铁素体相,降低钢的冷脆转变温度,甚至有可能使钢的冲击韧性略有提高[2]。从表2可以看出,虽两种淬火加热温度均可以满足-10℃Akv≥27 J的要求,但采用亚温淬火对提高冲击韧性效果不佳。因此船用轴锻件应采用能得到较高强度的850℃调质热处理。

2.2 大截面锻件的模拟试验

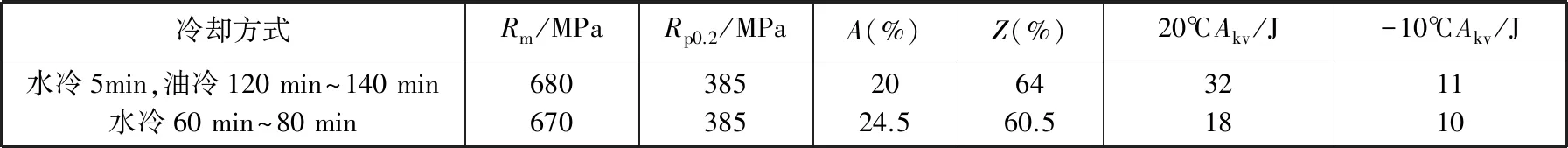

小试样虽然满足力学性能要求,在相同的热处理方式下模拟件可能会因为截面尺寸较大(∅385 mm)限制冷却速度从而影响低温冲击性能,因此设计两种不同冷速的调质工艺进行对比试验。淬火温度为850℃,回火温度为630℃,冷却方式1:采用双液淬火,水冷5 min+油冷120 min~140 min;冷却方式2:水冷60 min~80 min,取样位置为距表面80 mm。不同冷却方式的冲击韧性值见表3。

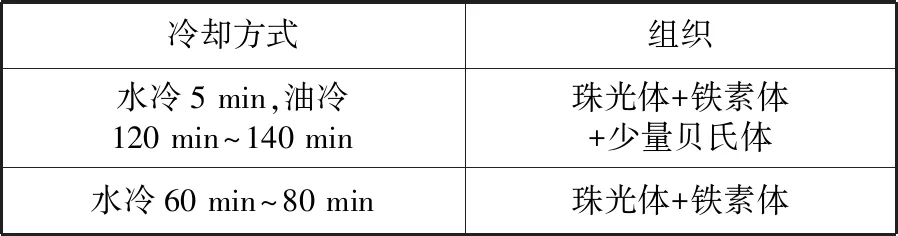

从表3可以看出,两种不同冷却速度冷却的模拟件强度均能满足要求,但低温冲击韧性均达不到-10℃Akv≥27 J的要求。水冷60 min~80 min的模拟件较水冷5 min+油冷120 min~140 min的模拟件冲击韧性没有得到明显提高。结合金相组织,在两种不同的冷却方式下组织均为珠光体+铁素体,局部存在少量贝氏体组织,如表4所示。

3 S、P元素和夹杂物对低温冲击韧性的影响

本试验料S、P含量均较低,S元素含量为0.002%,P元素含量为0.004%,可见S、P并不是导致低温冲击韧性低的原因。

对不同冷却速度的模拟件距表面80 mm进行了夹杂物测定,结果如表5所示。A类、B类、D类夹杂物均为0.5级,而C类(硅酸盐类)级别较高。A、B、D类夹杂物含量均很低,钢中的S元素含量也较低,可见S元素并不是导致低温冲击韧性不合格的原因。C类夹杂物含量较高,最高达到2.5级,对比用户提供的韩国合格锻件,夹杂物较高,这可能与浇注系统洁净度低有关。这类夹杂物破坏金属的延续性,降低钢的强度和塑韧性,尤其在低温的情况下,钢脆性增强。因此C类夹杂物含量高有可能是导致低温冲击韧性不合格的重要原因之一。

4 晶粒度对低温冲击韧性的影响

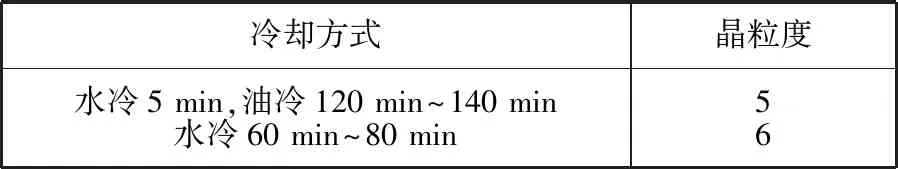

为了探索晶粒度对此类锻件低温冲击韧性的影响,对两种冷却速度的试制件距表面80 mm位置进行了晶粒度检验,结果如表6所示。

从表5可以看出,晶粒度级别为5~6级。细化晶粒是四种强化机制中唯一提高强度而又增加韧性的强化机制,晶粒越细,晶界越多,裂纹扩展阻力越大,冲击功就越高。因此,一方面可以加入细化晶粒的元素,另一方面可以通过控制锻造温度得到均匀细小的再结晶晶粒,还可以控制热处理的温度细化组织,从而达到既保证强度又能提高低温韧性的目的。

5 结论

影响45#钢低温冲击性能的主要因素有化学成分、晶粒度、显微组织和夹杂物等[3]。

(1)化学成分的优化设计:C虽然能提高产品的强度但对低温冲击韧性不利,因此最好在保证碳当量的前提下降低碳元素的含量。Mn不但能起到固溶强化的作用,而且能通过细化晶粒提高低温冲击性能,因此可以适当提高Mn的含量。

(2)金相组织:大截面模拟件的金相组织均为珠光体+铁素体,低温冲击韧性较差,可以设法细化组织提高低温冲击韧性。

(3)夹杂物等级:钢中夹杂物含量越少,分布越均匀,低温冲击韧性越好。此钢中C类夹杂物含量较高,可能是影响低温冲击韧性的一个重要因素,因此要设法降低夹杂物含量。

(4)晶粒度级别:钢的晶粒度级别越高,晶界越多,裂纹扩展阻力越大,低温冲击功越大。因此要尽可能细化晶粒,除加入细化晶粒的元素外,还可控制锻造温度和采用适当的热处理参数。

因此,为了提高低温冲击韧性,主要应从降低夹杂物含量和细化晶粒角度考虑并做进一步研究。

[1] GB/T699—1999.优质碳素结构钢[S].1999.

[2] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000:295-300.

[3] 杨建维,刘军会,耿兆明.Q345D钢低温冲击功不合格的分析和改进[J]. 河北冶 金,2011.5.55-56.

编辑 杜青泉

Research on the Low Temperature Impact Toughness of Marine Shaft Forgings

HeHuan,WangHaoqiang,ZhangSuxing

The influence of microstructure, S,P elements, inclusion and grain size on the low temperature impact toughness of marine shaft forging is researched by test. The low temperature impact toughness can be improved by reducing inclusion contents and refining grains.

marine shaft forging; low temperature impact toughness; grain; inclusion

2013—12—09

贺欢(1986—),女,助理工程师,硕士,主要从事大型锻件热处理工艺研究。

TG113.25+4

B