衢州硅烷气发展现状及未来整合发展模式

2014-08-21曾瑜

曾 瑜

(衢州绿色产业集聚区,浙江 衢州324002)

电子气体是半导体元器件制造的基础材料,在微电子、光电子器件生产过程中,从芯片的生产到最后器件的封装,几乎每一步、每一个环节都离不开电子气体[1]。电子特种气体质量要求极高,技术门槛高,起步相对较晚、基础薄弱的国内特气企业、研究机构至今无法攻破大多数高纯电子特种气体生产的技术难关,因此中国电子特种气体尤其是高端电子特种气体长期处于跨国公司技术、市场强势垄断之下。

作为电子特种气体中十分重要的硅烷(SiH4)气体,是众多高科技电子行业不可或缺的原料,广泛应用于集成电路、非晶薄膜电池、薄膜晶体管(TFT)平板显示器、特种玻璃、新能源产业。国内硅烷产品处于低水平发展阶段,装置规模小、生产成本高、产品质量差,大多数只能满足光伏等相对低端电子产业市场生产需要,半导体等产业所需要的高纯硅烷主要依赖进口,这部分市场以及大部分平板显示产业所需硅烷被跨国企业牢牢掌握,同时下游电子产业处于蓬勃发展的阶段,所以高纯硅烷产业具有巨大的现有和潜在市场。

位于浙江省衢州市的国家级高新技术产业开发区目前拥有完善的电子特气产业配套设施,企业间已经形成原材料互供关系,区内拥有高纯氨、高纯氯化氢以及高纯氟化氢、氟气等含氟电子特气生产装置。浙江中宁硅业有限公司(中宁)建有4.5 kt/a硅烷生产装置,浙江富士特材料有限公司(富士特)建有30 kt/a三氯氢硅生产装置。

1 硅烷气性状及国内外发展概况

1.1 物化性质

硅烷(SiH4)熔点-185℃,沸点-112℃,在空气中会自燃,与空气可形成爆炸性混合物,空气中的爆炸极限为体积分数0.8%~98.0%;在室温下可与卤素或重金属卤化物激烈反应;SiH4加热到400℃开始分解为非晶态硅和H2,600℃以上分解生成晶体硅,半导体工业主要采用该方法来生产多晶硅。

SiH4的毒性很大,1983年美国政府工业卫生学家会议(ACGIH)提出的空气中最低允许质量浓度为5×10-6mg/m3。SiH4会强烈刺激人体的呼吸道,中毒者可能出现头痛和恶心等症状,吸入量较大时会引起呼吸及淋巴系统产生生理病变[2]。

1.2 硅烷的应用

单硅烷作为一种提供硅组分的气体源,可用于制造高纯度多晶硅、单晶硅、微晶硅、非晶硅、氮化硅、氧化硅、异质硅及多种金属硅化物,因其高纯度和能实现精细控制,已成为许多其他硅源无法取代的重要特种气体。单硅烷广泛应用于微电子、光电子工业,用于制造太阳能电池、平板显示器、玻璃和钢铁镀层等领域,并且是至今为止世界上唯一的大规模生产粒状高纯度硅的中间产物。近年,硅烷类的高科技应用还在不断涌现,包括用于制造先进陶瓷、复合材料、功能材料、生物材料、高能材料等,成为许多新技术、新材料、新器件的基础[3]。

1.3 硅烷主要制备工艺

硅烷制造工艺主要可分为硅化镁法、氢化铝锂法和UCC工艺(非均化法)等[4]。

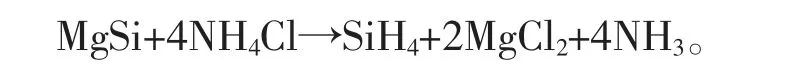

1)硅化镁法。该法又称为A-F硅烷法,是国外早期开发的第1种工业合成SiH4的方法,含砷烷较低,所含金属相对较低,粗制硅烷采用精馏或吸附、络合、吸收等净化工艺[5-6]。主要反应:

硅化镁法的优点是工艺简单、成熟,原料易得,其缺点是分离和回收液氨时能耗大,SiH4收率相对较低(平均产率为80%)。该工艺在硅烷生产史上持续了近1/4世纪,至今仍有一些硅烷制造商采用此工艺。

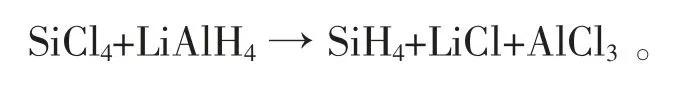

2)氢化铝锂法。采用强还原剂LiAlH4在二甲醚四氢呋喃的溶剂中,通过还原反应生成SiH4气体[7-8]。

主要反应:

该法所用原料LiAlH4、SiCl4易得,但原料化学活性较强,反应剧烈,需谨慎处理,大规模化生产难以控制,但小规模合成非常方便。

3)UCC法。氯硅烷经氢化,然后二次歧化反应制备硅烷。该方法所需初始原材料SiCl4或SiHCl3,可来自其他工业副产品或中间产品,也可预先制好SiCl4[9-10]。 主要反应:

SiCl4+H2+Si→SiHCl3,(氢化反应)

SiHCl3→SiH2Cl2+SiCl4,(第一次歧化反应)

SiH2Cl2→SiH4+SiHCl3。(第二次歧化反应)

此工艺是目前国际通用的工业化生产工艺,年产量可上千吨,也是一种可以生产几种硅源气体(SiH4、SiH2Cl2、SiHCl3)的理想方法,3种硅源气体都可以广泛应用于光电子、微电子、光纤制造领域,因此生产过程调节十分方便,由于可连续化生产,且根据各种硅产品的用量调节生产过程,因此制造硅烷成本低,又由于SiHCl3→SiH2Cl2→SiH4生产链条每一步都包括合成、净化,原料、产品纯度较纯,因此该方法已在大规模的硅烷生产中得到广泛应用。

1.4 硅烷国内外发展情况

目前国际上硅烷主要制造商是日本小松电子金属公司、三井东亚化学公司、本荘化学公司、帝国氧气公司、美国普莱克斯(原UCC公司)、APCI公司、曼特森公司、液体碳素公司、Solkatronic化学品公司(已被AP美国气体化工产品有限公司兼并)[11]。

中国硅烷制造始于20世纪70年代,为满足超纯硅生产的需要,国内许多三氯氢硅生产厂家在从事三氯氢硅、四氯化硅生产的同时也开展了硅烷合成净化系列研究,建起数家硅烷生产厂家,大多采用日本小松电子法。受条件所限,很多企业都停止生产,目前国内只有南京华厦特气公司、浙江大学还在生产。受国际硅烷价格的冲击,再加上生产规模较小,产品纯度不高或者批量产品纯度不稳定,主要用于硅化玻璃的硅化膜生产以及太阳能级光伏产业,高纯度的硅烷国内基本上是空白,高纯度的硅烷主要依赖进口。

2 衢州硅烷气现状及整合发展建议

2.1 技术水平及产品质量优势

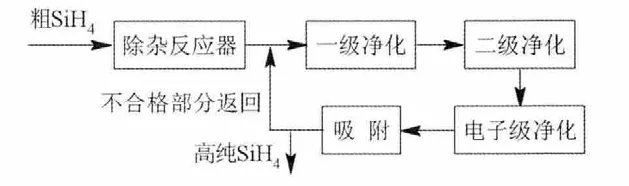

目前世界上能制备高纯硅烷技术主要掌握在美、日、德少数公司上,且对外进行技术封锁。为了打破国外公司在高纯硅烷上的垄断,中宁开展研究高纯硅烷项目,在引进技术的基础上,通过消化、吸收、再创新,研发了四氟化硅还原法硅烷生产和硅烷提纯技术,其工艺流程见图1。

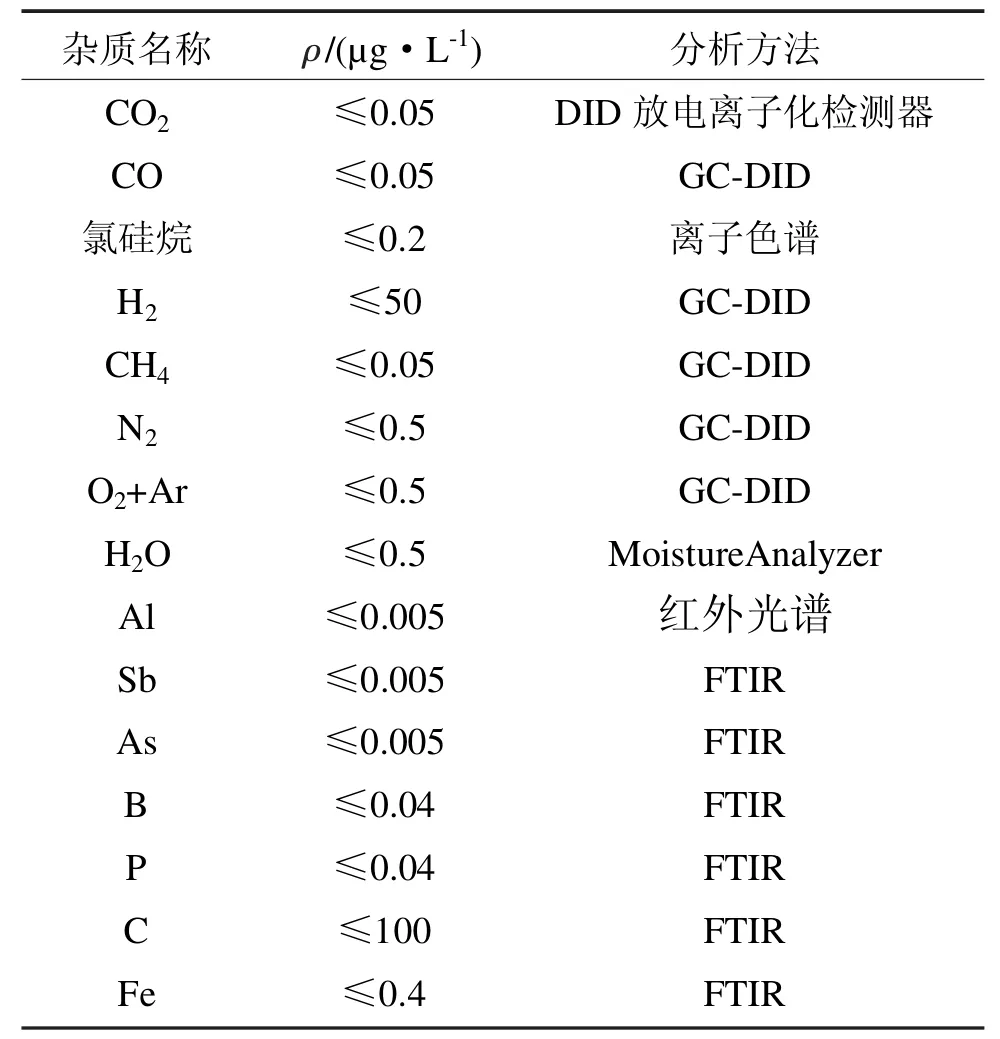

生产的硅烷产品经中国化学工业气体质量监督检测中心检测纯度达到6N(其中SiH4的质量分数≥99.999 9%,硅烷气杂质分析见表1),填补了我国高纯硅烷产业化生产的空白,打破国外垄断,经过几年的努力,已经形成稳定的量产,目前生产能力4.5 kt/a,同时拥有充装700 t/a以上的能力,是中国市场上唯一一家年产超过千吨级的硅烷气体生产企业,目前占领全国市场80%份额。2012年12月13日,国家工信部公布了第1批符合《多晶硅行业准入条件》的20家企业名单,中宁是浙江省唯一的一家。

2.2 未来发展模式

我国拥有世界上数量众多的气体公司,但没有世界级的“知名”气体公司。目前国内危化品的资质发放、管理十分苛刻,国内众多的中小型气体公司都拥有很有价值的危化品生产、经营、运输、储存的相关资质和熟悉此类知识的专业人才,这一难得的资质就是合资的资本。

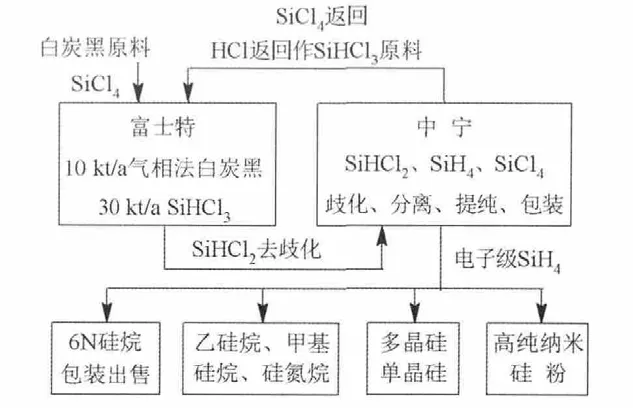

整合衢州高新技术开发区内中宁的硅烷和富士特的三氯氢硅现有的2套生产装置,引进国际最先进的技术,新建1套高纯硅烷装置,既可以生产出高科技的硅烷系列产品,又能释放2家公司的原有生产装置的产能,同时在集聚区内形成完善的硅材料产业链。

图1 多道脱轻脱重硅烷提纯技术Fig1 Silane purification technology ofmultichannel lightand heavy removal

表1 硅烷气杂质分析结果Tab 1 Analysis results of silane gas impurities

图2 硅烷系列产业链Fig 2 Industrial chain graph of silane series

衢州硅烷系列未来发展重点主要有电子级硅烷、高纯二氯氢硅、三氯氢硅、四氯化硅、乙硅烷、甲基硅烷、硅氮烷等气体。主要技术路线是以硅粉与氯化氢为主要原料,利用富士特现有30 kt/a三氯氢硅装置生产三氯氢硅,再以三氯氢硅为主要原料,新建1套2 kt/a三氯氢硅歧化法生产高纯硅烷和四氯化硅的生产装置,其中硅烷气体输送到中宁现有硅烷提纯装置中进行净化提纯达到6N的电子级高纯硅烷气体,高纯硅烷气体部分作为产品直接销售,部分则作为原料用于生产电子级多晶硅、区熔多晶硅和高纯纳米硅粉,还用于生产乙硅烷、甲基硅烷、硅氮烷等硅系列特种气体,而副产物四氯化硅作为另外一个产物输送到富士特合成高纯气相白炭黑,还可送到另一家企业合成高纯石英玻璃,这样在园区内完全实现循环经济,减少了市场风险,减少运输、包装并极大地降低成本(见图2)。

3 结束语

衢州高新技术产业开发区将成为全国配套最为完善的硅烷系列产业园区。采用三氯氢硅歧化法制备电子级高纯硅烷,与主流的四氟化硅还原法、硅化镁法比较具有产能更大、耗能更小、成本更低以及更加环保等特点,在原料上对外无依赖,并将歧化生成的硅烷通入中宁自主研发的硅烷提纯技术装置中生产电子级硅烷气体,副产的四氯化硅用于生产气相白炭黑、高纯石英玻璃;硅烷气的制备也可以继续延伸产业链至硅烷电子级多晶硅,甚至区熔级多晶硅;高纯硅烷以及整个过程所有物质也可以用于生产高纯二氯氢硅、三氯氢硅、四氯化硅;生产的电子级硅烷可部分用于生产乙硅烷、甲基硅烷、硅氮烷等硅系列特种气体。

衢州高新技术产业开发区内拥有完整的硅系列产业链,企业间已形成原材料互供关系,实现循环经济,减少运输,降低成本增强市场竞争力,为我国硅产业的发展开辟一条崭新的道路,特别是多种电子级硅产品的生产完全可以打破国外的垄断,填补国内空白。

[1]一条产业链半截在国外——关于中国电子气体产业的调查[J].低温与特气,2011,29(1):47-48.

[2]沃银花,王勇,姚奎鸿.硅烷的危险特性及安全操作[J].中国安全科学学报,2004,14(12):57-61.

[3]孙福楠.2011中国电子气体[J].低温与特气,2011,29(6):1-4.

[4]日合淳彦,羽勢忠晴,田中将夫.高純度シラン類の製造方法:JP,63248711[P].1988-10-17.

[5]近藤生,城石昭弘,幸信一,等.モノシランの製造法:JP,62278112[P].1987-12-03.

[6]日合淳彦,脇村和生,田中将夫,等.モノシランの製造方法:JP,61-063 515,1986-04-01.

[7]日合淳彦,脇村和生,田中将夫,等.高純度モノシラン:JP,61-063518[P].1986-04-01.

[8]大津敏明,立山卓,小林夆登,等.モノシランの連続的製造方法:WO,2008047553[P].2008-04-24.

[9]服部惠和,坂田勘治,龟田藏,等.シラン化合物の不均化反应生成物の制造方法:JP,11-156199[P].1999-06-15.

[10]龟田藏,坂田勘治.シラン化合物の不均化反应生成物の制造方法:JP:2000-169131[P].2000-06-20.

[11]孙福楠,韩美,陈晓惠,等.中国电子气体的现状与发展走向[J].低温与特气,2004,22(6):5-9.