氨基甲酸酯的抗磨性能及其作用机理的研究

2014-08-21杨翰林陈化飞许玲玲宋应金

胡 洁,于 宁,杨翰林,刘 蕊,陈化飞,许玲玲,宋应金

(哈尔滨商业大学,哈尔滨150076)

在润滑油中加入一定量的极压抗磨剂可以改善其润滑性能,减小摩擦表面之间的摩擦阻力,进一步防止材料的磨损和擦伤[1]使用性能优良的极压抗磨添加剂可明显改善工业齿轮的油润滑状况,减少磨损,提高工作寿命.二戊基氨基甲酸酯具有良好的抗磨性能和特殊的过氧化物的中和性能.为了进一步了解二戊基氨基甲酸酯单组分的抗磨性能及其“边界润滑膜”的形成机理及作用机理,本文对二戊基氨基甲酸酯单组分在成品油中的摩擦学效应进行了研究.

1 实验部分

1.1 基础油和添加剂

1.1.1 基础油

大庆润滑油一厂,石蜡基深度精制基础油200SN,黏度指数95.

1.1.2 添加剂

二戊基氨基甲酸酯、ZDDP(二烷基二硫代磷酸锌)、硼酸酯

1.2 抗磨性能测试

抗磨性能的测试仪器为济南试验机厂生产的MQ-800四球试验机.使用的钢球为GCr15标准钢球,硬度为59~61,直径为12.7 mm.实验条件为:转速1 450 r/min,室温,长磨时间为60 min,载荷为392 N.测量其磨痕直径,单位为mm;最大无卡咬负荷(PB值),单位为N.测试后,以磨痕直径和最大无卡咬负荷测定值评价添加剂的抗磨性能能.

1.3 边界润滑膜的形成

通过试验观测在开始摩擦之前,在金属与润滑剂接触处形成的物质.在摩擦过程中,观测摩擦开始前形成的物质的变化.滑动过程中,各种各样的化学反应起源于界面物质.这些反应的最后产物明显粘附到摩擦表面上,从而形成抗磨损反应膜,观测边界膜形成的过程.

2 结果与讨论

2.1 二戊基氨基甲酸酯的抗磨性能

二戊基氨基甲酸酯单组分的抗磨性能见表1.

表1 二戊基氨基甲酸酯单组分抗磨效果

从表1中可以看出,将二戊基氨基甲酸酯单组分加到基础油中,油品的抗冲击复合一般,抗磨性较好,但不能满足使用要求.

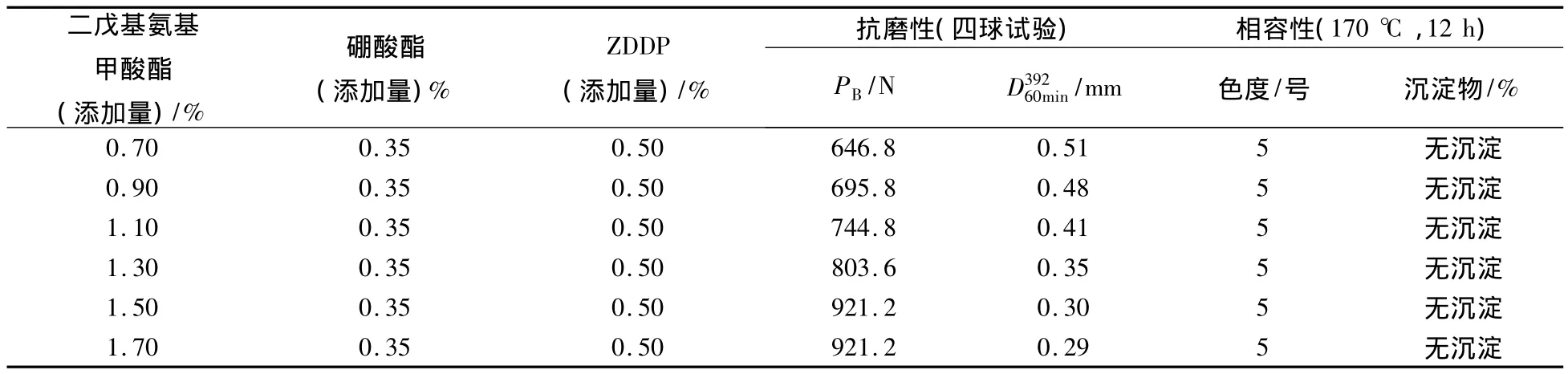

表2 二戊基氨基甲酸酯与硼酸酯和ZDDP三元复合后的抗磨效果

从表2中可以看出在复合了一定量的硼酸酯和ZDDP后,随着基础油中二戊基氨基甲酸酯单组分加入量的增多,钢球磨斑直径不断减小,油品的抗磨性能逐渐变好,载荷能力得到提高,当添加量达到1.5%时,磨痕直径接近最小,油品的抗磨性能达到最佳效果且最经济.

2.2 钢球磨斑表面分析

2.2.1 钢球表面的元素分析

图1为392 N负荷下,含1.5%的二戊基氨基甲酸酯复合0.5%的ZDDP及0.35%的硼酸酯后的长磨60 min后,钢球表面主要元素在窄能量范围内的X射线光电子能谱(XPS谱).表3中列出了磨斑表面各元素的电子结合能以及对应的化合物.由图1和表3可以看出,钢球磨斑表面的S以FeS和Fe-SO4形式存在;P以FePO4形式存在;Fe以Fe2O3和FeO形式存在;Zn元素是以单质形式存在.从以上XPS分析结果可以推测,钢球磨损表面生成了Zn、FeS、FeSO4和FePO4等组成的复合表面膜.

ZDDP首先在摩擦表面上受到机械力、摩擦高温和活性新鲜金属表面等外界条件的作用而分解,产生了Zn2+,同时在局部高能状态激发下,新生成金属表面产生了外逸电子,Zn2+经过摩擦化学反应得到电子,从而产生大量的新生Zn原子,随着Zn原子的增多,它们不断向表面扩散并吸附在金属表面上.一方面可沉积在金属表面,生成一层软金属润滑膜,因其熔点仅有321℃,会在摩擦产生的高温作用下软化,形成极易抗剪切的软金属膜,是表面更加平整,提高了表面的光洁度,降低了单位面积的负荷,从而提高了添加剂的承载能力.

2.2.2 生成的边界膜分析

1)物理吸附膜

物理吸附是靠润滑剂极性分子之间的范德华力作用,以单分子层或多分子层吸附在表面上,在形成过程中不发生电子转移.如果在油中加入少量极性添加剂,就能形成具有一定强度的表面吸附层.物理吸附膜对温度较为敏感,升温能引起解吸、位向消失或膜的熔化,但吸附和脱附是可逆的;硼酸酯和二戊基氨基甲酸酯以及ZDDP的非极性端之间就是依靠范德华力作用形成了致密的边界膜层;其极性端则牢牢的吸附在金属表面,从而形成了能在低温、低速和较低载荷下的边界润滑膜层;单组分形成的吸附膜的致密程度远小于复合剂形成的吸附膜的致密程度(由抗磨性试验结果可见).

表3 磨斑表面元素的电子结合能

图1 钢球表面主要元素在窄能量范围内的X射线光电子能谱

2)化学吸附膜

当摩擦表面的温度、速度和载荷进一步升高时,二戊基氨基甲酸酯、硼酸酯和二烷基二硫代磷酸锌的极性端与金属表面发生电子交换,以化学键吸附在表面上,成为化学吸附膜.化学吸附膜需要活化能,不易解析逆转.化学吸附膜可在其熔点以下保持有效的润滑,但若温度过高,同样会使吸附膜位向消失、变软和熔化失效.吸附分子与金属之间的结合力,既决定于吸附物,也决定于金属的性质.化学吸附具有一定的选择性.在很多情况下,物理吸附与化学吸附是同时进行的,但有一种是主要的,在室温条件下基本上是物理吸附,在高温条件下是化学吸附.

3)化学反应膜

当摩擦表面的温度、速度和载荷进一步升高时,润滑油中的极性分子中的元素S、O和P在局部高温下分解,在金属表面相互作用形成硫化铁、磷化铁、氧化铁等不可逆的化学反应膜(见X射线光电子能谱分析结果),从而避免金属的直接接触,减少摩擦,并能防止摩擦温度的进一步升高;显示出二戊基氨基甲酸酯与ZDDP复合后优异的加合效应,硫化物润滑能力可保持到800℃[2-3].

由此,在三种边界润滑膜层同时存在时,能满足各种工况下的润滑要求;选择合适的抗磨组分进行复合添加效果最佳且最经济.

3 结论

1)合成的二戊基氨基甲酸酯单组分添加剂在基础油中虽然具有一定的抗磨性能,但不能单独作为一种功能添加剂使用,与一定量的硼酸酯及ZDDP复合后显示优异的加合效应.

2)二戊基氨基甲酸酯单组分在金属表面上发生了摩擦化学反应,生成辅助的边界润滑膜,起到了较好的极压、抗磨效果.

3)二戊基氨基甲酸酯单组分在200SN基础油中具有较好的抗磨性能,在复合了硼酸酯和ZDDP后,添加量对其抗磨性能具有较大的影响,添加量增加时,抗磨性能显著提高,当添加量增大到1.5%,油品的耐磨性能达到最佳且最经济的效果.

[1]黄文轩,韩长宁.润滑油与燃料添加剂手册[M].北京:中国石化出版社,1991.

[2]李铁臻,杨官汉,许世海.液体燃料及润滑油中硫化物的分析方法探讨[J].计量与测量技术,2002,05:44-45.

[3]陈化飞,许玲玲,刘 蕊,等.噻二唑衍生物与氨基甲酸酯复合效应机理研究[J].哈尔滨商业大学学报:自然科学版,2014,30(3):312-314.