大扭矩电动负载模拟器的设计与研究

2014-08-16张小磊宗光华牛国臣

张小磊,宗光华,牛国臣,2

(1.北京航空航天大学 机器人研究所,北京 100191;2.中国民航大学 机器人研究所,天津 300300)

0 引言

负载模拟器用来模拟飞行器飞行过程中受到的空气铰链力矩,是重要的半实物仿真设备。目前根据驱动方式的不同,负载模拟器可以分为机械式、电液式和电动式。随着力矩电机技术的进步,电动式负载模拟器已经可以实现大扭矩、高精度的负载模拟,并且由于电动式负载模拟器与电液式负载模拟器相比具有成本低、系统简单、污染小、易于维护、可靠性高等优点。因此电动负载模拟器逐渐成为国内负载模拟设备的主流研究方向[1]。文献[2]中对小扭矩电动负载进行了分析研究,提出了一种小扭矩电动负载模拟器的设计方案。文献[3]中设计了一款大扭矩负载模拟器,对大扭矩电动负载模拟器如何降低噪声干扰,提高系统加载精度提出了一种解决方法,最大输出扭矩为200N·m,最高加载频率为10Hz。

针对某型号舵机的测试需要,设计了一种大扭矩输出的负载模拟器,其主要的性能指标如下:

1) 最大扭矩:500N·m

2) 最大转角:±20°

3) 加载频率:0~20Hz

4) 加载梯度:25 N·m/°,20 N·m/°,15 N·m/°,10 N·m/°,5N·m/°

5) 静态加载误差:≤5%

6) 动态加载误差:

5Hz时,幅值差<5%,相位差<5%

10Hz时,幅值差<10%,相位差<10%

系统的难点在于设计的负载模拟器能输出大扭矩并具有高频宽,并且需要对多余力矩、噪声干扰进行有效的抑制,提高加载精度。目前国内尚没有加载扭矩达到500N·m、加载频率达到20Hz的电动负载模拟设备,因此系统对大扭矩加载设备的设计具有一定参考意义,本文将对系统软硬件设计、加载精度保证、多余力矩抑制等方面进行说明。

1 系统硬件结构及工作原理

1.1 系统的硬件组成及工作原理

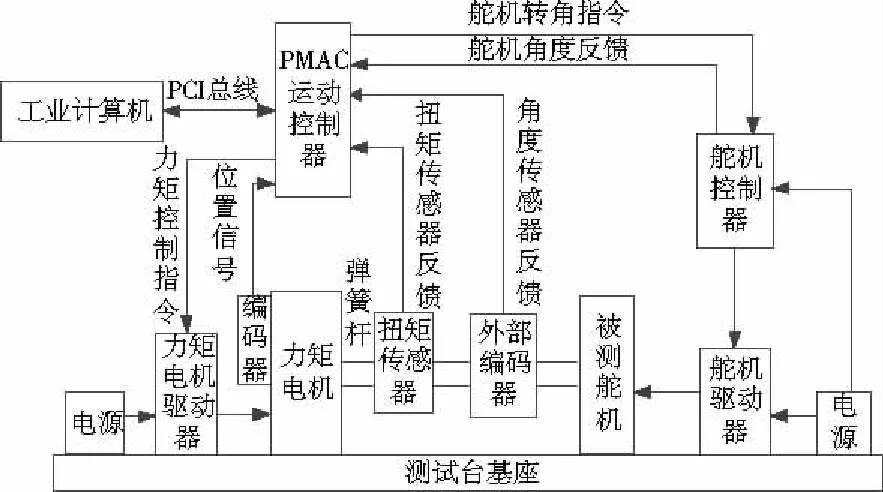

负载模拟器的硬件组成如图1所示,实物平台如图2所示。主要硬件包括工业计算机、PMAC运动控制卡、力矩电机、力矩电机驱动器、弹簧杆、外部编码器、扭矩传感器。

图1 负载模拟器硬件组成

工业计算机为加载系统的上位机,负责加载命令的设置与数据的采集、处理与显示工作。工业计算机通过与PMAC卡进行通信,将控制信号传输到PMAC,并把PMAC采集到的传感器数据存储到工业计算机中并进行后期离线处理。

PMAC运动控制卡为加载系统的下位机,负责与上位机通信、控制力矩电机以及数据采集传感器数据的工作。PMAC运动控制卡是功能强大的高性能伺服运功控制器,能够执行运动程序、PLC程序,进行伺服环更新、换相更新、资源管理,可以大大提高系统的控制性能并缩短开发周期。

力矩电机选用大扭矩直驱力矩电机,可以缩短传动链,减小传动间隙引起的误差,减小机械尺寸,其最大输出扭矩可以达到500N·m。

力矩电机内部集成一个编码器(内部编码器),在本系统中用于力矩电机的闭环控制。

力矩电机驱动器为线性驱动器,以减少对传感器、外围电路的干扰[3]。

外部编码器安装在图2中弹簧杆靠近舵机一端,负责采集舵机运动位置信号,在系统中用于消除因舵机运动产生的多余力矩。

扭矩传感器安装在到舵机轴输出端,以测量实际加载到舵机上的力矩。PMAC同时利用采集到的扭矩传感器信息进行力矩闭环控制,以消除加载力矩的偏差,进一步消除加载系统的多余力矩。

弹簧杆为加载系统增加弹性环节,用来消除系统的高频干扰及噪声,减小多余力矩[4]。

2 系统软件结构

2.1 上位机软件功能与实现

系统上位机采用Lab Windows/CVI虚拟仪器平台进行开发。该平台以ANSI C为核心,将C语言平台与数据采集、分析和表达的测控专业工具邮寄结合起来。该平台的集成化开发平台、交互式编程方法、丰富的空间和库函数大大增加了C语言的功能。

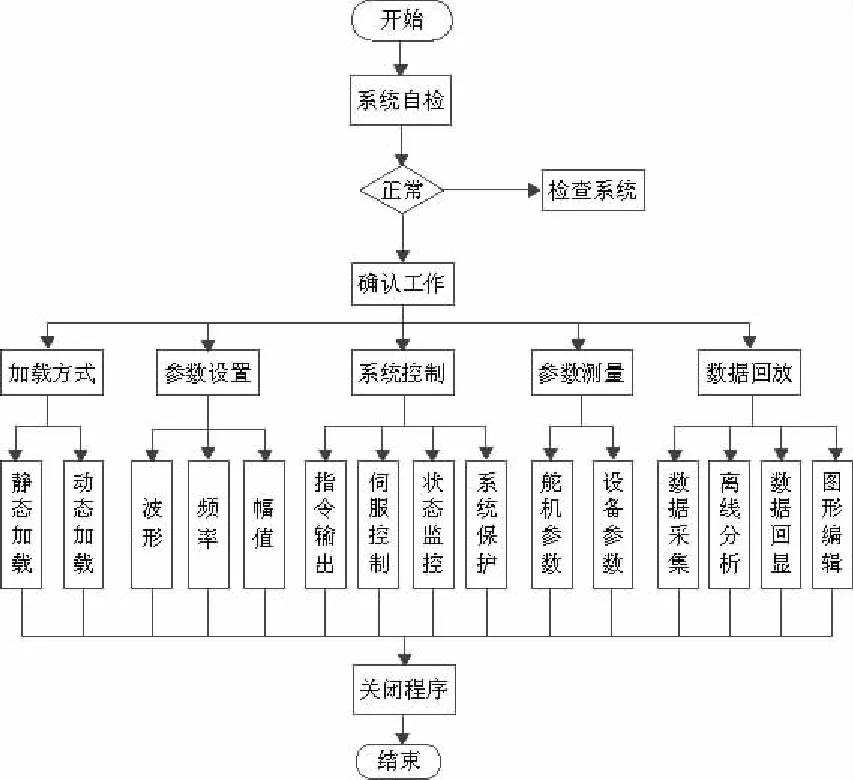

系统上位机软件主要功能为设置加载方式以及参数、监控加载状态、对下位机采集数据进行处理、存储和显示等。系统的上位机软件流程图如图3所示。

图3 上位机软件流程图

首先,软件启动时需要对系统进行自检,以确认系统力矩电机、舵机、力矩电机编码器、外部编码器、扭矩传感器工作正常。

待自检完成后进行对舵机归零,即将舵机运动到零点位置。

舵机归零完成后则进行系统参数的设置,包括加载方式的选择、加载参数的设置等,并开始进行加载。

在加载过程中,上位机可以对加载状态进行监控,包括加载状态、加载扭矩和位置实时参数等,并在上位机中进行显示。

加载完成后,上位机软件将提取存储在PMAC运动控制卡中的加载数据,对实验数据的离线处理,包括数据分析、数据回放、数据计算与显示等。

2.2 下位机软件功能与实现

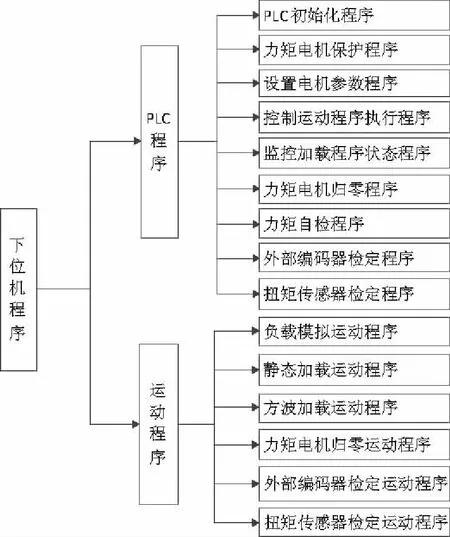

系统下位机软件为PMAC运动控制卡程序,下位机软件主要包括PLC程序和运动程序两部分。PLC程序负责PMAC参数设置、程序状态监控、报警等功能。运动程序负责力矩电机和舵机的运动控制,在运动程序中采用PVT曲线、S曲线进行运动曲线插补,从而获得平滑的控制效果。下位机软件结构如图4所示。

图4 下位机程序结构图

下位机软件运行过程中,受到上位机软件的监控,如控制参数的设置、运动方式的选择等,通过上下位机软件的数据传送,达到预定的目标。

2.3 上下位机软件通信实现

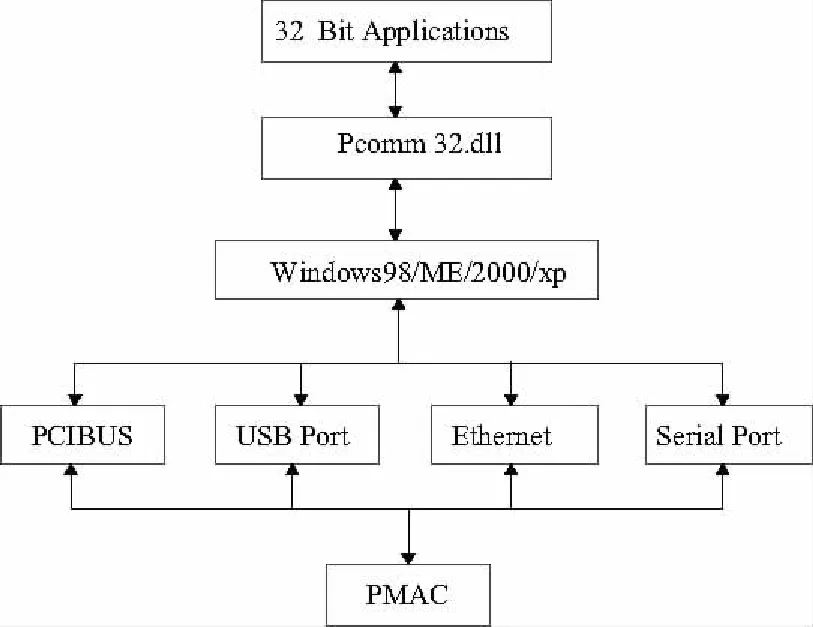

Delta Tau公司开发的Pcomm32 Pro Library为LabWindows/CVI在Windows XP系统下开发人机界面提供了强大丰富的动态链接库(Dynamic Link Library),如图5所示。提供所有通讯驱动,包括ISA、PCI总线驱动,最终形成ActiveX控件。

图5 PMAC的动态链接库

上位机软件系统基于动态链接库技术对PMAC运动控制卡进行操作,实现上位机软件和下位机的通信,从而实现PMAC运动参数的设置、运动状态的监控、传感器数据采集等功能。

3 多余力矩的抑制措施

多余力矩是在加载过程中由于舵机运动带动加载电机运动而产生[5]。多余力矩会影响加载系统的加载精度,降低加载系统的稳定性,因此对于加载系统而言,必须对多余力矩进行抑制。

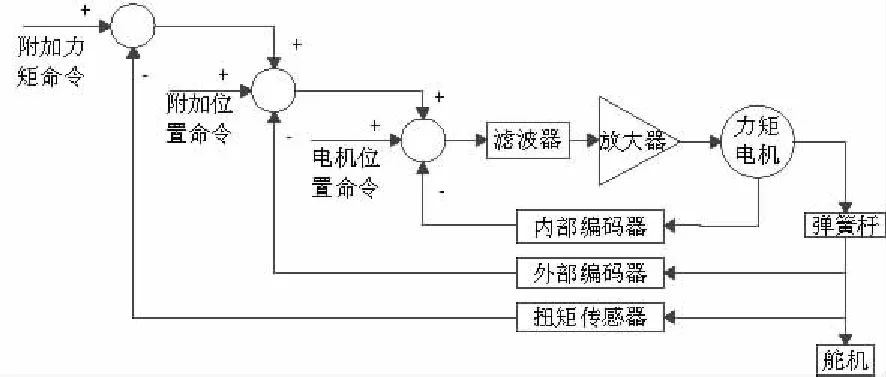

为了保证加载精度,抑制多余力矩对加载精度的影响,系统采用基于PMAC的混合控制方式,即利用PAMC多轴运动控制卡中多个电机轴混合控制模式实现力、位置混合控制。混合控制方式框图如图6所示。

图6 混合控制方式框图

系统中,利用PMAC运动控制卡中混合控制原理,将本系统中的内部编码器、外部编码器、扭矩传感器分别输入到不同的轴通道中,再将三个通道轴的控制信息依次混合,最终叠加到输出轴上。

首先,图6中最内环反馈轴为力矩电机内部编码器反馈轴,用于反馈力矩电机位置信息,此轴为实际输出轴。此轴利用力矩电机内部编码器控制力矩电机运动加载力矩对应角度,即加载力矩除以弹簧杆刚度所对应的角度。

其次,图6中中间环反馈轴外部编码器位置反馈轴,用于反馈舵机位置信息,此轴为虚拟轴。此位置信息用于实现力矩电机和舵机的同步运动,从而消除因舵机运动产生的多余力矩。

最后,图6中最外环反馈轴为扭矩传感器反馈轴,用于反馈实际加载在舵机上的力矩信息,此轴为虚拟轴。此轴用于消除命令力矩和实际力矩的差值,从而进一步消除加载过程中的多余力矩。

系统中,通过PMAC设置混合控制方式,将三个电机轴反馈信息叠加输出,控制力矩电机运动,从而达到抑制多余力矩的效果。

4 实验结果与分析

实验在自主研制的反操纵负载模拟设备上进行,如图2所示。对系统进行了静态加载测试以及动态负载模拟测试。为了测试加载系统的性能指标,排除舵机性能对加载系统的影响,在进行测试实验室舵机端不连接舵机,直接连接到舵机支座上。

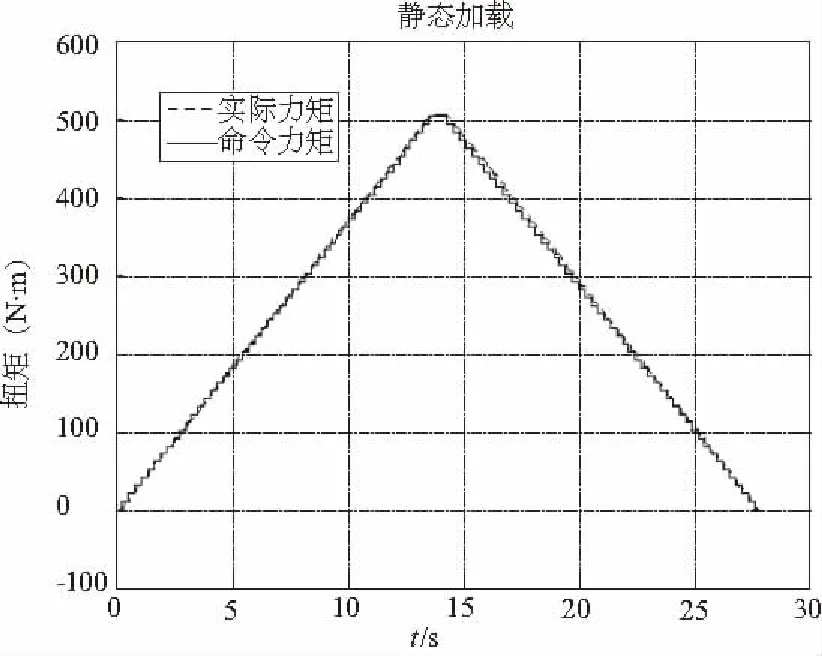

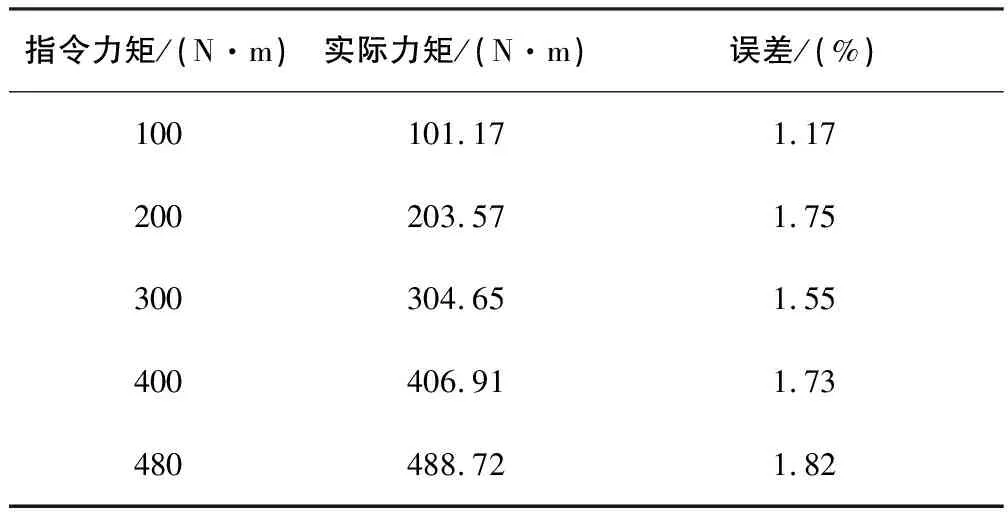

静态加载时命令力矩为500N·m,为了防止系统突然加载较大力矩对系统造成冲击,采用步长10N·m逐渐加载到命令扭矩后再按照步长10N·m逐渐卸载的方式进行加载测试。

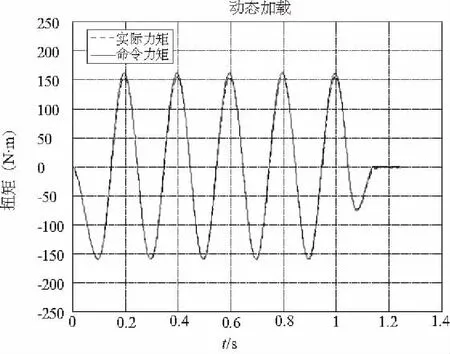

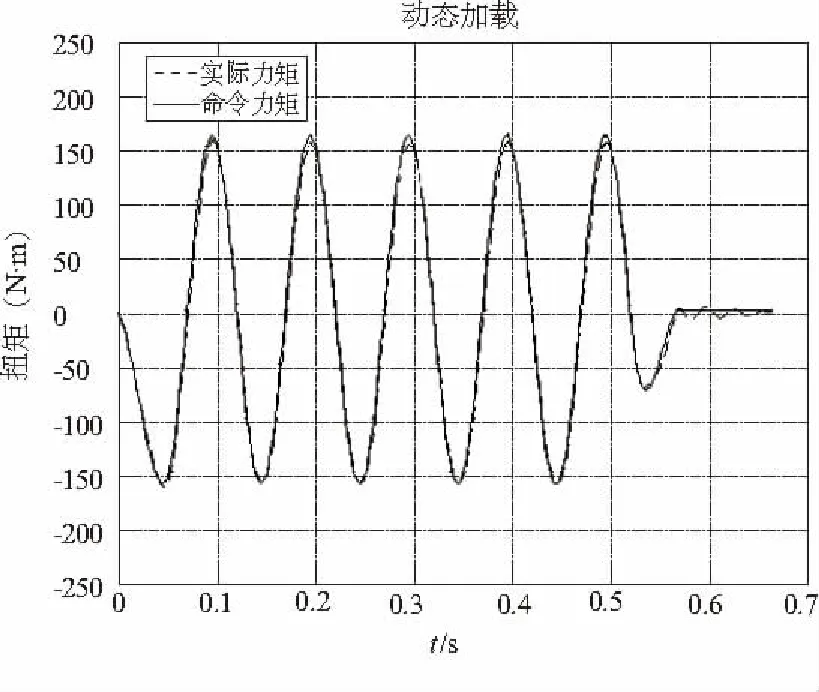

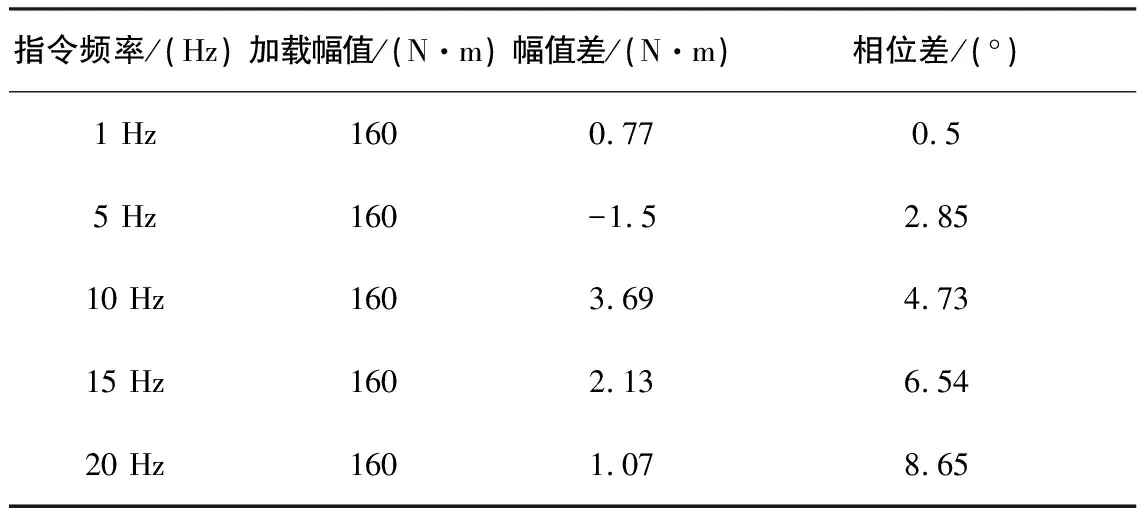

动态加载测试考虑到项目指标的要求以及舵机加载的实际需要,采用加载幅值为5°,加载梯度为32N·m/,命令扭矩为160N·m选择不同加载频率进行加载测试。

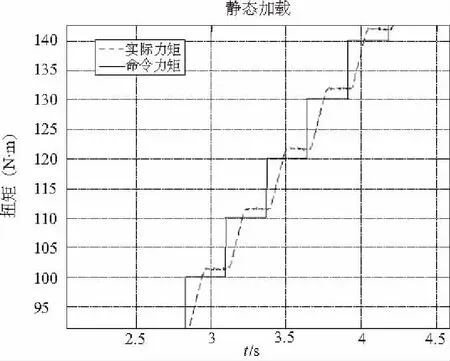

加载测试曲线如图7、图8、图9、图10所示。

图7 静态加载最大扭矩

图8 静态加载局部放大图

图9 5 Hz、160 N·m正弦负载模拟加载

图10 10 Hz、160 N·m正弦负载模拟加载

对系统加载实验数据进行归纳总结,如表1、表2、表3所示。

表1为静态加载数据参数,静态加载时命令扭矩分别为100N·m,200N·m,300N·m,400N·m,480N·m,加载过程中最大误差为1.82%,实验结果表明加载系统具有较高的加载精度。

表2为无扰情况下(即舵机轴固定不动),测试系统的动态频响测试结果。实验数据表明,在无舵机扰动情况下,加载系统具有较高的加载精度和较高的加载带宽。

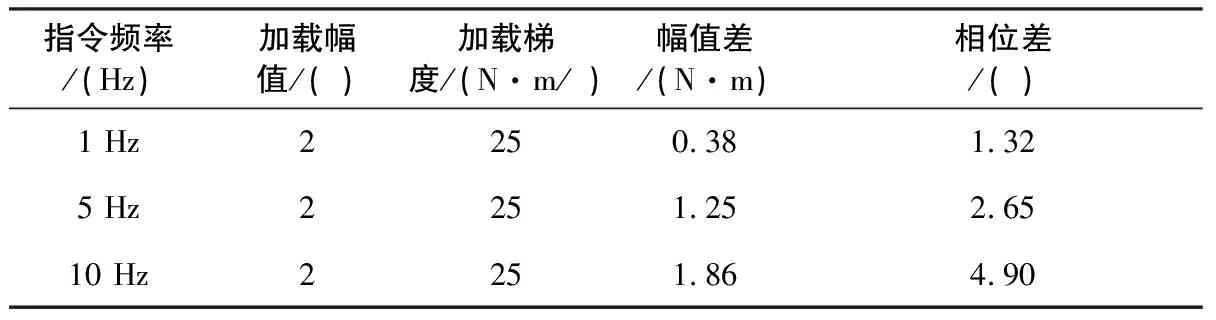

表3为有扰情况下(舵机轴运动),测试加载系统动态品项结果。有扰情况需要对舵机进行实际加载测试,考虑到舵机实际最高频率及最大负载扭矩的限制,加载频率最高到10Hz,加载扭矩为50N·m,即加载梯度为25N·m/°,加载幅值为2°。实验结果表明,在有舵机扰动的情况下加载系统性能指标和无扰情况接近,表明系统消除舵机干扰、噪声等方面具有较高的性能,均能达到设计指标要求。

表1 静态加载结果

表2 无扰动态频响测试结果

表3 有扰动态频响测试结果

5 结语

所设计的大扭矩电动舵机测试系统,通过混合控制策略抑制多余力矩的影响,经过静动态加载测试,可以实现大扭矩、高精度、高频率加载,最高静态加载扭矩达到500N·m,最高加载频率达到20Hz,静态加载误差最大为1.82%;动态加载5Hz时相位差为2.65°,幅值差为1.5N·m,10Hz时相位差为4.73°,幅值差为3.69N·m。

经过试验验证表明,文中的加载系统具有较高的加载精度和加载频率比,可以满足目前国内先进舵机的测试需要。

[1] 王瑞东,赵晓蓓.舵机电动加载系统的研究[J] .科学技术与工程,2007,22(7):5915-5917.

[2] 任志婷,焦宗夏.小转矩电动式负载模拟器的设计[J] .北京航空航天大学学报,2003,29(1):91-94.

[3] 符文星,孙力.大扭矩负载模拟器设计与建模[J].系统仿真学报,2009,21(12):3596-3598.

[4] 符文星,朱苏鹏.弹簧杆刚度对负载模拟器性能的影响[J] .弹箭与制导学报,2009,29(2):286-288.

[5] 李成功,靳红涛,焦宗夏.电动负载模拟器多余力矩产生机理及抑制[J] .北京航空航天大学学报,2006,32(2):204-208.