灰色理论权重调整算法在火电厂水汽故障诊断系统中的应用

2014-08-15,,

,,

(广东电网公司电力科学研究院,广州 510080)

0 引 言

在发电厂汽水循环系统运行过程中,由汽水品质变化所反映的故障征兆既有确定性又有模糊随机性的特征,因此可以结合专家经验与模糊推理模型来推理分析。目前,具有代表性的推理模型主要是基于专家知识库经验判据,文中在专家经验基础上补充了基于灰色模型理论(多属性权重)调整算法的模糊性推理。其中专家经验主要是根据现场操作人员获得每次故障发生时的汽水品质参数特征值,最后汇总分析出故障发生时参数特征值的范围,由人工或者专家系统推理出设备故障;基于权重调整算法的模糊性推理是指设备故障征兆的判断不再局限于汽水品质指标,而是加入其他具有内部联系但不明确的指标(灰色指标)作为统一推理分析的特征参数,把设定好的权重因子与参数序列的灰色关联系数进行计算,然后由专家系统对计算出的权重得分值进行推理,最终得到诊断分析结论[1-4]。

多属性权重调整的推理方法是将给水、炉水、凝结水、饱和蒸汽及过热蒸汽等的汽水品质参数与其他灰色参数作为故障诊断因子,构建了不同工况条件下的关键设备的诊断模型,同时对所有汽水循环系统的模型进行统一整合,形成了整个汽水循环系统诊断模型监控图,从而构成了完整的汽水化学过程故障诊断的专家系统[5-8]。当汽水品质劣化时,此专家系统会迅速确诊故障原因,提供设备故障的早期预警,有效保障热力设备的长期安全运行[9-10]。

1 诊断分析过程

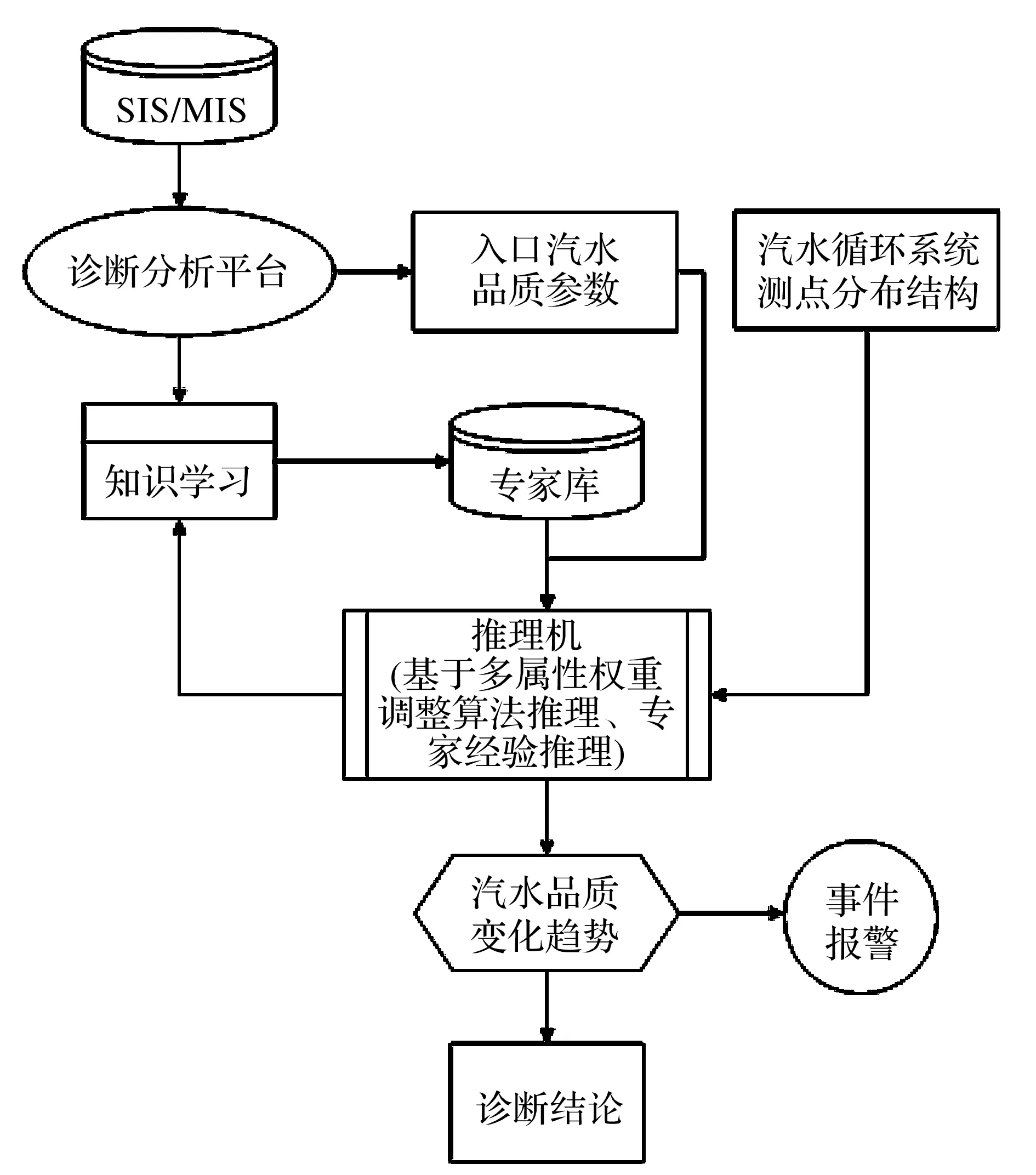

汽水品质诊断分析过程主要包括专家知识库构建、导则库构建、模型构建、数据采集、模型计算、在线诊断、诊断报告分析等,实现了从电厂SIS与ERP数据库中提取模型对应的诊断指标,然后调用模型中的相关算法,把计算的结果作为诊断因子,再由专家系统推理出最终的诊断结果,并生成报告;同时实现了汽水循环系统图的在线诊断画面,能够从诊断画面中即时得到设备故障状态,做到早期预警提示与设备故障报告输出,同时实现了诊断模型在线输入验证性计算与阀限值调整。

图1 诊断分析过程

2 属性权重调整算法描述

通过汽水品质的参数特征值与以往的专家经验,可以判断相对简单的设备故障,但故障发生存在很多不确定性。除了汽水指标本身以外,其他某些指标也存在一定的内部联系,文中把这些数量不定、个数不定的指标称之为设备诊断多属性关联指标。文中引入灰色理论中的灰色方程进行计算,并对这些指标参数分配权重来进一步修正算法与诊断过程,从而有效获取设备故障发生前的运行状态和更准确的诊断结果。

2.1 多属性权重调整模型推理

为了增强权重调整算法的求解能力,本文采用带有权值和灰色关联系数的推理模型,通过模型得出最终的关联系数权重调整值ω,再由专家系统对ω进行推理,相应的专家系统判据可表示为:

ifFi(S(0,m),ω(0,m))

thenRS(m)。

(1)

其中:

m为权重调整值阀限分段数,见3.1章节表1故障导则表。

(1)Fi为证据组合,即故障征兆,S(0,m-1)为证据(Fi)的专家系统判断条件的边界值,ω(0,n)为证据(Fi)的关联系数权重调整值,RS(0,m)为诊断结论。

(2)

公式(2)中Wi为权重,权重满足:

(3)

γi为灰色关联系数。

公式(1)最终分解为专家导则,并细化诊断分析结果:

ifs0≤ω(0,n) ifs1≤ω(0,n) (4) ifsm-1≤ω(0,n)≤SmthenRS(m) 从上面可以看出,公式(4)实际为公式(1)的分解,公式(1)是证据结论的组合。其中RS(m)为诊断结果,其由专家系统把ω(0,n)作为判断条件的因子,提取知识导则库对应的诊断结果,即设备故障状态描述与对应的处理措施组合。 为计算(2)式γi关联数,设诊断模型的汽水指标原始序列: X’0={x0(j0)|j0=1,2,…n} 参考序列 X’1={x1(j1)|j1=1,2,…n} 比较序列 为了对诊断对象数X1据序列进行评价分析,由于不同指标的数据在数量上差异很大,无法进行基于权重的关联评价计算,需要对比较序列的各指标数据进行无量纲化处理,最终得到无量纲序列: X0={x0(j0)|j0=1,2,…n} 参考序列 X1={x1(j1)|j1=1,2,…n} 比较序列。 (5) 设X0(k)为X0(为参考序列)的第k个数;X1(k) 为X1的第k个数,则比较序列X1对参考序列X0的灰色关联系数: (6) 简记为: (7) 式中: (8) 为参考序列与比较序列绝对差值中最小值计算,X0为先分别由比较数列X1上的每一个点与参考数列X0上的每一个点之绝对差值中取最小值,再由这些最小值当中选取最小值。 (9) 为参考序列与比较序列绝对差值中最大值计算,X0为先分别由比较数列X1上的每一个点与参考数列X0上的每一个点之绝对差值中取最大值,再由这些最大值当中选取最大值。 式中分辨系数:0<ρ<1 一般取ρ=0.5。 文中设备故障诊断以专家系统作为支撑,通过构建知识库、诊断导则等作为知识的表达方式,形式类似公式(1)与公式(4),公式(4)实际为公式(1)的分解,公式(1)是证据结论的组合。专家知识库导则定义通常为 ifsm-1≤ω(0,n)≤smthenRS(m)方式,通过计算得到的最终关联系数权重调整值ω(0,n),然后判断关联系数权重调整值的范围,不同范围对应不同的故障诊断结论。最终,把关联系数权重调整值ω(0,n)代入公式(1),得出诊断结果。 模型基于在线诊断平台系统,其执行过程由平台系统服务程序遍历知识库判断导则,然后把电厂的动态数据生成被诊断的序列,与参考序列进行关联度分析及代入权重进行计算,最终按照导则库定义得出诊断结论与对应的处理措施。模型执行流程示意图如图2所示。 图2 模型执行流程 文中对电厂汽水品质所反映的设备故障等现象推理是基于专家系统的,并在传统专家经验基础上增加了多属性权重调整算法。以电厂汽水循环过程中的给水、炉水、凝结水、饱和蒸汽等的监测指标作为诊断分析因子,经过模型计算后得到关联系数权重调整值(ω(0,n)),其作为专家系统诊断的阀限值,而阀限值在条件中如何确定,人工难以判断与维护。比如某导则: if 关联系数权重调整值>=0 and 关联系数权重调整值<10 then 凝汽器可能泄漏 ;else if关联系数权重调整值>=10 and 关联系数权重调整值<30 then 凝汽器泄漏 ;else 凝汽器肯定泄漏。 以上述导则为例,用模型优化模块来确定关联系数权重调整值(ω(0,n)),其过程是历史故障数据进行推理计算得出故障的阀限与对应的故障现象,最终得到故障导则集合Fi(S(0,m),ω(0,m)),见表1。 表1 故障导则表 上述导则中关联系数权重调整值在什么范围所反映的诊断结论则需要动态调整,即模型优化调整。其由专业人员通过输入设备不同故障状态时的参数值(Xi={x1,x2,…xn})与权重值(Wi={w1,w2,…wn}),然后由对应的优化计算模块生成关联系数权重调整值,进而调整专家系统导则定义的阀限值。模型优化调整流程示意图如图3所示。 图3 模型优化调整流程示意 当电厂现场数据(如实时数据)采集到之后,程序调用诊断模型及其预先定义的指标序列、权重序列,然后以实时数据生成诊断序列。通过多属性权重调整算法得到灰色关联系数调整值,再由专家系统推理出诊断结论并输出。以某电厂1 000 MW机组凝汽器泄漏诊断(负荷700~1 000 MW)为例的模型计算数据集见表2。 表2 模型计算数据 据上表数据: (1)原始序列: X’(0,8)={7,10,0.3,0.2,50,15,605,25} 参考序列(机组正常运行时数据)。 X’(1,8)={25,35,0.45,0.5,10,3,604.5,25.7}比较序列1(某个时刻采集数据)。 (2)比较序列与参考序列进行无量纲化处理,最终根据公式(5)得: X(0,8)={1,1,1,1,1,1,1,1} X(1,8)={3.571,3.5,1.5,2.5,0.2,0.2,0.999,1.028} (3)根据公式(8)和公式(9)差值计算 Δmin=0.001(最小极差) Δmax=2.571 (最大极差) (4)灰色关联系数计算 =0.333 575 (k=0)。 =0.339 831 (k=1)。 =0.7 204 456 (k=2)。 =0.461 823 (k=3)。 ... =0.979 295 (k=8)。 (5)最终得关联系数序列: γ(0,8)={0.333 575,0.339 831,0.720 446,0.461 823,0.616 819,0.616 819,0.999 845,0.979 295} (6)已知权重序列: w(0,8)={10,40,35,5,3,2,2,3} (7)式(2)得权重调整计算值: (8)根据公式(4) 、公式(1)与专家系统判断逻辑得: ifsm-1≤ω(0,n)≤smthenRS(m),计算因子代入得 ifω>=40 and ω<60 then 凝汽器泄漏:即 52.48介于 40 到 60 之间,则诊断结论(RS):凝汽器泄漏; (9)比较序列为下表数据 比较序列27.019.80.270.21511560725 同样经过上述计算过程得到值为:87.52 则看出随着钠离子、电导率、溶解氧指标非常接近标准值,最终的计算值越高,凝汽器处于正常状态,根据模型计算数据集表(表2)中的导则,则计算值87.52反映凝汽器运行正常。 对上述样本检查发现,通过多属性权重调整算法能够快捷地诊断出汽水循环系统设备的早期故障征兆以及故障。 文中所阐述的分析诊断系统可以通过对不同位置的装置进行数据采集与在线诊断,实现了对整个汽水循环系统的诊断过程。构建的专家系统,可提供了模型调整修正功能,为关联系数权重调整值的阀限提供了寻优的手段与方法,提供了量化诊断依据和条件,合理有效的解决了人工主观性因素的影响,比传统的专家系统更准确、及时地进行汽水品质故障诊断与早期预警。 [1] 刘思峰,郭天榜,党耀国.灰色系统理论及其应用(2版)[M].科学出版社.ISBN:7030076176. [2] 王 钰,储江伟.基于Daubechines小波分析的汽车电控发动机失火故障诊断信息提取[J].森林工程,2014,30(2):138-142+166. [3] 张杰艺,孙振伟,许 涛.基于AVR的汽车节油及故障预警的智能化指示仪[J].森林工程,2013,29(5):67-69+72. [4] 曹顺安,胡家元,盛 凯.不确定性推理在火电厂水汽化学过程故障诊断中的应用[J].化工自动化及仪表,2009,36(2):54-58. [5] 卢学军,缪思恩.故障诊断专家系统知识处理及知识库管理方法研究[J].计算机工程与应用,2001,(24): 167169. [6] 韩邦华,鲍红书,李光霞.面向对象的故障诊断专家系统[J].机械制造,2003,(3):4-6. [7] 陈士昂,刘 谨,吴惠明.数据库及其相关技术在故障诊断专家系统中的应用[J].控制理论与应用,2004,(3):1317. [8] 周本省.工业水处理技术「M].北京,化学工业出版社,1997:95 -96. [9] GB/T12145-2008,火力发电机组及蒸汽动力设备水汽质量[S]. [10] (美)J.贾拉塔诺(JosephGiarratano) (美)G.赖利(GaryRiley).专家系统原理与编程[M].机械工业出版社; 第1版ISBN: 7111075811.2.2 多属性权重调整算法实现

2.3 模型执行流程

3 应用分析

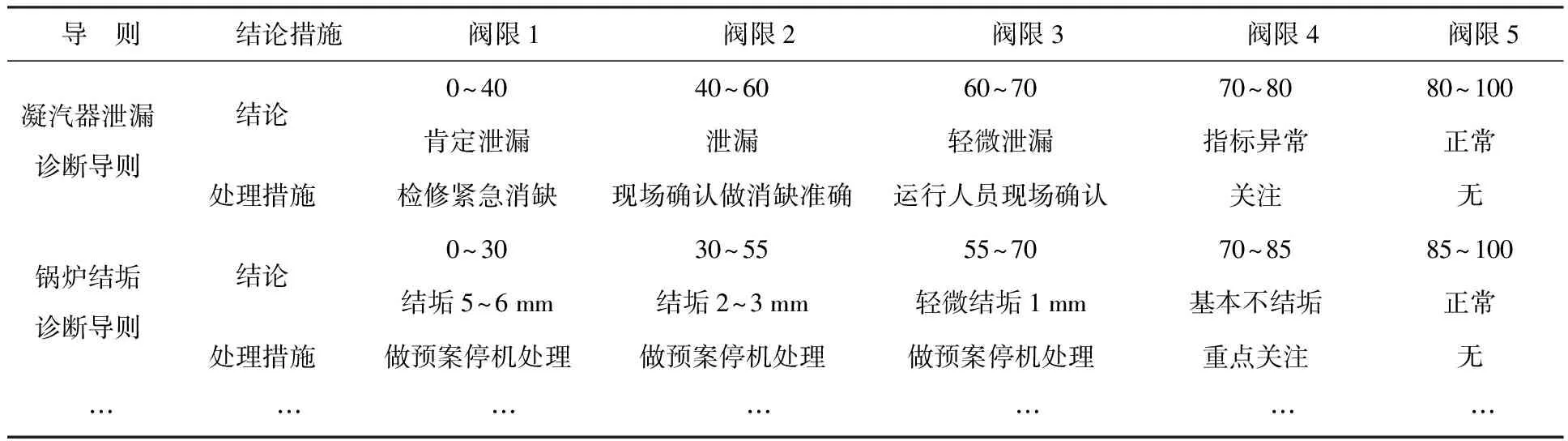

3.1 专家系统导则建立

3.2 多属性权重调整模型优化

3.3 现场应用实例

4 结 论