催化裂化装置节能技术改造

2014-08-13徐刚林谢新春刘克友中国石化金陵石化分公司

徐刚林 谢新春 刘克友(中国石化金陵石化分公司)

引言

中石化金陵石化分公司(以下简称金陵)1.3 M t/a催化裂化装置是1974年5月建成投产的Ⅳ型催化裂化装置,以直馏减压蜡油为原料,年加工能力120×104t。到2013年已运行53个周期,期间历经多次技术改造。2000年装置由蜡油催化改为渣油催化,将外提升管改为内提升管,出口设旋流式快分(V Q S);新增可调式外取热器;再生器下方增加前置烧焦罐;U 型管改斜管输送;采用高效汽提,反应油气管线由热壁改为冷壁;油浆系统改产中压蒸汽。2006年装置反再系统进行了M IP 技术改造,提升管改为外提升管,改造后年加工能力为1.3M t。

2013年是金陵1.3M t/a催化裂化装置连续运行的第四年,随着装置长周期运行,问题逐步暴露,装置能耗增加明显。为降低装置能耗成本,利用2013年大检修机会,针对装置存在的实际问题,结合装置自身特点,实施了一些节能降耗技术改造项目,节能效果显著。

1 装置现状

1.1 余热锅炉运行情况

金陵1.3M t/a催化裂化装置余热锅炉,采用美国D ELT A 锅炉技术,由抚顺石油机械厂制造,包括过热饱和中压蒸汽的过热段、产生饱和中压蒸汽的蒸发段以及加热汽包给水的省煤器三个部分。该余热锅炉2001年安装投产使用,到2013年已运行12年,由于装置自身原料油性质的变化,再加上余热锅炉本身设计参数、结构也存在一些问题,虽经多次检修和改造,在运行中仍存在一些问题:

1)过热蒸汽温度偏低。原设计装置外取热汽包、油浆蒸发器汽包和余热锅炉蒸发器汽包产生的饱和蒸汽均至余热锅炉的过热器进行过热,过热蒸汽参数为3.82M Pa、434 ℃,而实际运行过程中,过热蒸汽温度只有400~410℃。

2)排烟温度高。余热锅炉原设计排烟温度为163℃,实际排烟温度达到了206℃。

1.2 气压机用汽情况

金陵1.3M t/a催化裂化装置气压机使用的中压蒸汽是从全厂中压蒸汽管网引入的,进汽管线长,温降及压降较大,做功效率较低,耗汽量大。

2012年金陵3.5 M t/a催化裂化装置开工,每小时约有300t中压蒸汽进系统管网,一旦该装置操作大幅波动或紧急停工,将对中压蒸汽系统产生很大的冲击,为避免受其影响,需进行中压蒸汽流程优化改造,建立装置内中压蒸汽系统。

1.3 中间重沸器在催化裂化装置解吸塔上的应用

近年来,利用稳定汽油作为热源,增设解吸塔中间重沸器,降低塔底再沸器热负荷的节能技术改造越来越普遍。经调研,发现增设解吸塔中间重沸器后,解吸塔操作平稳,解吸效果未发生明显变化,塔底重沸器负荷大幅降低,节能效果显著。

金陵1.3M t/a催化裂化装置解吸塔塔底重沸器用低压蒸汽作为热源,消耗量为10.0t/h,占装置低压蒸汽总消耗的33%,若能在解吸塔上增加中间重沸器,塔底重沸器蒸汽消耗量将大幅降低。

2 技术改造措施

2.1 余热锅炉扩容改造

装置旧余热锅炉设计饱和蒸汽流量60.8t/h,实际进入过热段的饱和蒸汽量达到68t/h,过热能力明显不足,从而造成过热蒸汽温度偏低;烟气量设计值为136500m3/h(标况),实际进入余热锅炉的烟气量为145 000m3/h(标况),烟气量设计偏低,省煤器吸热能力不足,从而造成排烟温度高。为了提高余热锅炉效率,减少能源浪费,针对余热锅炉过热能力不足、省煤器吸热能力不足的问题,2013年装置停工检修期间由上海宁松热能环境工程有限公司对该余热锅炉进行扩容改造。

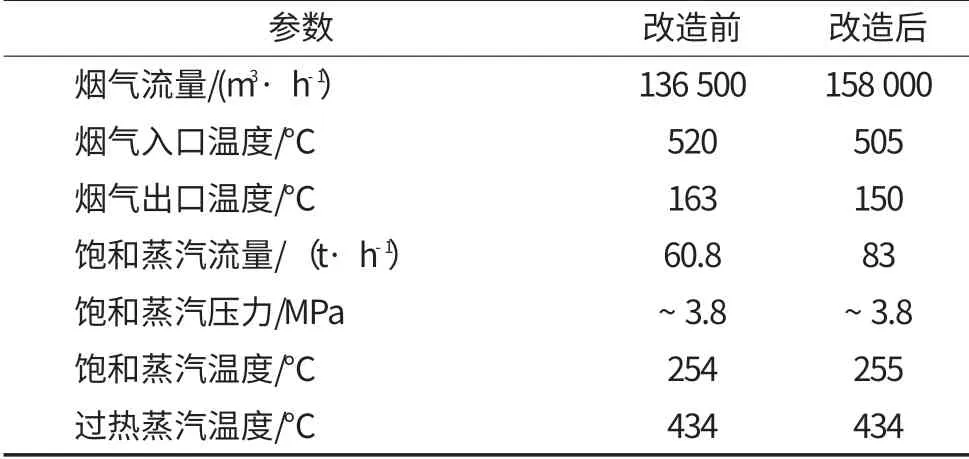

表1 余热锅炉改造前后主要设计参数

从表1可以看出,设计上余热锅炉扩容改造后的主要变化是:

1)余热锅炉入口烟气流量从136500m3/h提高至158000m3/h。

2)过热饱和蒸汽的能力大幅提升,饱和蒸汽处理量从60.8t/h提高至83t/h。

2.2 中压蒸汽流程优化

从装置实际情况出发,以建立装置内独立的中压蒸汽系统以及提高气压机用汽品质为目的,对中压蒸汽系统进行优化改造(图1):

◇红色虚线为新增中压蒸汽管线;

◇在装置过热蒸汽进中压蒸汽管网前加装压控阀组;

◇中压蒸汽管网至气压机管线割除;

◇减温减压器异地更新改造;

图1 中压蒸汽系统改造示意图

2.3 解吸塔中间重沸器的应用

通过核算,可使用装置内144 ℃的稳定汽油作为解吸塔中间重沸器热源,具体优化措施如下(图2):

◇中间重沸器从10层抽出,返回8层;

◇采用与脱乙烷油换热后144 ℃的稳定汽油做中间重沸器热源;

◇取消解吸塔热进料流程,割除稳定汽油与凝缩油换热流程(图中红色虚线框中部分)。

图2 换热流程优化示意图

3 改造效果与效益

3.1 建立了装置内独立的中压蒸汽系统

中压蒸汽流程优化改造项目实施后,建立了装置内独立的中压蒸汽系统,具体操作如下:

1)装置开工初期,开中压蒸汽压控阀,倒引管网中压蒸汽进入装置,一路供气压机使用,一路进减温减压供装置低压蒸汽消耗。

2)正常生产情况下,通过中压蒸汽压控阀控制装置内中压蒸汽压力,装置中压蒸汽一路供气压机用汽,一路经中压蒸汽压控阀进入中压蒸汽管网。

3)当装置内事故造成中压蒸汽产量大幅下降甚至中断时,开中压蒸汽压控阀,倒引管网中压蒸汽;当中压蒸汽管网故障造成管网中压蒸汽压力、温度大幅波动时,通过调整中压蒸汽压控阀控制装置内中压蒸汽系统平稳。

3.2 提高了气压机用汽品质,减少了中压蒸汽消耗

表2为改造后装置中压蒸汽相关主要参数变化情况,可以看出:

1)改造后,通过投用过热段降温水,控制过热蒸汽温度在420℃,解决了改造前过热能力不足的问题。

2)改造后,余热锅炉排烟温度从206℃降至了150℃,充分回收了烟气中的热量。

3)气压机用汽改用自产中压蒸汽,入口蒸汽管线大幅缩短,温降从30℃下降至25 ℃,压降从0.4 M Pa下降至0.3M Pa。气压机进汽品质有了很大的改善,温度从380℃上升至395 ℃,压力从3.2 M Pa上升至3.4 M Pa,耗汽量从40.0t/h下降至38.0 t/h,节约中压蒸汽2.0t/h。

表2 改造后装置中压蒸汽主要参数变化

3.3 降低了解吸塔底重沸器低压蒸汽消耗

解吸塔中间重沸器投用后,节能效果明显(表3):

1)解吸塔底重沸器用汽量从10t/h下降至7.5t/h,节约低压蒸汽2.5 t/h。

2)稳定汽油热量被利用后,稳定汽油冷却器循环水消耗量从100t/h下降至40t/h,节约循环水60t/h。

表3 解吸塔中间重沸器投用后节能效果

3.4 效益计算

实施改造后,装置节约中压蒸汽2.0t/h、低压蒸汽2.5 t/h、循环水60t/h,其价格分别按145元/t、140元/t及0.1元/t计算,年开工8400h,年直接经济效益542.6万元;以处理能力1.3M t/a计算,装置能耗下降了100.6M J/t。

4 结论

通过实施余热锅炉扩容改造、中压蒸汽流程优化改造、增设解吸塔中间重沸器等节能改造项目后,装置余热锅炉排烟温度下降了56℃,充分回收了烟气中的热量;形成了装置内独立的中压蒸汽系统,提高了抗外界干扰的能力,气压机用汽品质有了很大的改善,做功效率上升,中压蒸汽消耗量下降了2.0t/h;解吸塔底重沸器负荷大幅下降,低压蒸汽消耗降低了2.5 t/h,冷却稳定汽油循环水用量减少了60t/h,装置能耗下降了100.6M J/t,年直接经济效益542.6万元。