喷气织机织造色织物的色差分析与研究

2014-08-10高晓艳

高晓艳

(烟台南山学院,山东 烟台 265706)

喷气织机织造色织物的色差分析与研究

高晓艳

(烟台南山学院,山东 烟台 265706)

文章用实验的方法分析得出:用喷气织机织造纯棉色织物时产生色差的主要原因是布面上织缩率和捻度的分布不均匀。为了避免色差的产生,需要运用合理的引纬工艺参数和优化上机工艺。

色差;喷气引纬;织缩率;捻度

随着人民生活水平的不断提高,高档纯棉色织衬衫布越来越受到消费者的青睐。由于该产品织造难度大,附加值高,所以采用喷气织机制织可获得较好的经济效益,但这种特殊的引纬方式在织造过程中容易产生色差。本文分析研究了用喷气织机织造纯棉色织物时产生色差的原因,并针对产生色差的原因提出了一些相应的解决措施,为实际生产提供参考作用。

1 色织物的色差分析

实验时选取了两块色差较明显的布样:红色纯棉织物的规格为9.7/9.7 356/224,方平组织;蓝色纯棉织物的规格为:7.3×2/11.7 320/226,复合斜纹组织。这两块实验用布均为工厂中用喷气织机生产的纯棉色织物。

为了分析红布和蓝布的布面颜色的分布情况及左中右的色差,用色牢度自动评级仪内的扫描仪分别对两块布样进行了扫描。扫描前在织物的中央作了一条标记线,并将这条标记线分成150段,每段长度为1 cm。扫描时由于扫描1 cm的正方形区域比较困难,代表性也不是很大,所以选取了6 cm的正方形区域进行扫描。扫描完成后由其内部所编的程序求出了三原色像素点数,根据扫描的数值做出了实验布样的颜色分布的曲线。

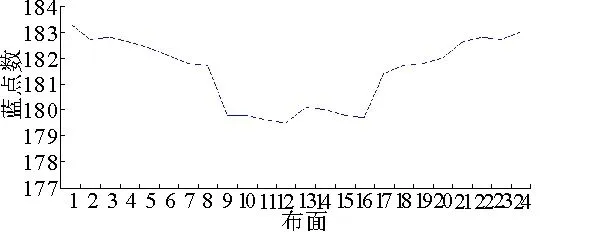

在作图时蓝布采用的是蓝色像素点数,红布采用的是红色像素点数,扫描结果分别如图1和图2所示。

图1 蓝布扫描结果

图2 红布扫描结果

由图1和图2可以看出:两块布样都是两边颜色较深,中间颜色较浅,而且中间部分颜色变化不大,由中间向两边颜色逐渐加深。

2 色差产生的原因分析

色织物产生色差的原因是多方面的:第一,纱线本身的色差。第二,在喷气织机织造时,为确保综框运动平稳不变形,在每一片综框中间加装了中支撑。但中支撑的加装,使其两边的经纱相对拥挤,排列不匀,且经纱斜向钢筘,易使筘齿变形产生筘路,筘路的产生使得色纱排列不匀,因此在布面上可能会产生色差[1]。第三,喷气织机在引纬过程中对纬纱无严格的握持,属自由端引纬,故存在纬纱的退捻问题,从而导致织物左、中、右侧手感和染色性能的差异[2]。第四,织造过程各部分的经纬纱所受到的力不同,构成了织物在织造过程中产生缩率的主要原因。在色织物生产过程中,若布面上左、中、右的织缩率不一致也会产生色差。第五,喷气引纬时气流作为引纬介质,纬纱在主喷嘴、辅喷嘴喷射的气流的作用下穿过梭口。随着引纬的进行,气流速度因扩散作用越来越低,而纬纱速度越来越高,故气流和纬纱的相对速度下降,对应的纬纱所受的摩擦牵引力减小。因此纬纱在前进过程中的牵引力会发生变化且纬纱的屈曲状态也会与引纬开始时纬纱的屈曲状态有所不同[3],从而可能导致织物左中右的色差。第六,在排列色纱时经纬纱左、中、右的密度不一致也可能会产生色差。

本文主要分析了织缩率、捻度对色差的影响。

2.1 织缩率对色差的影响

织物在织造过程中,经纱和纬纱常处于各种外力的作用下,因此会产生变形。纱线在织物内的弯曲程度通常用织缩率来表示,它是纱线因织造所引起的长度缩短值与织造前的纱线长度值之比的百分率[4]。

因为所研究的布样纬纱采用的是色纱并结合喷气织机的引纬特点,色织物左、中、右纬向织缩率的不同可能是引起色差的主要原因,所以重点分析了纬向织缩率。

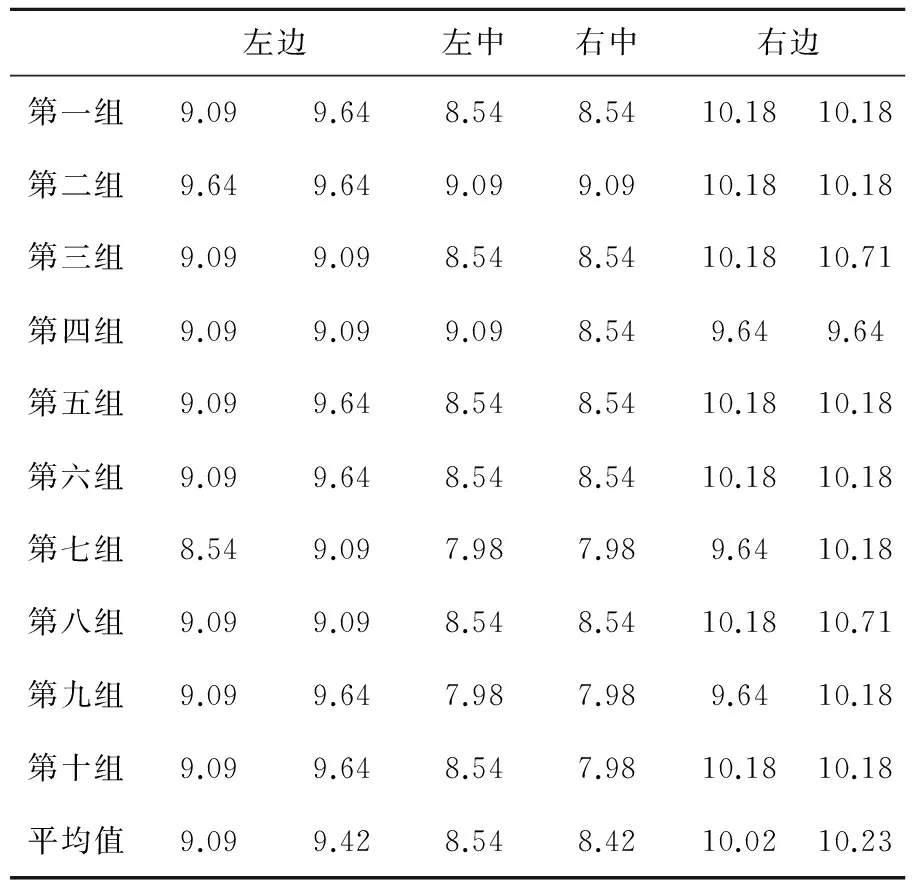

为了测出织物左中右的织缩率的分布,取15 cm的织物长度进行测定。蓝布的测定结果如表1所示,红布的测试结果如表2所示。

表1 蓝布15 cm织缩率 单位:(%)

由以上的实验结果可以看出,两块布样左、中、右的织缩率的分布情况与颜色分布情况基本相吻合。织物左右两边纬向织缩率大,则纬纱的弯曲程度较大,则显露在织物表面的纬纱较多,因而颜色较深。中间的纬向织缩率小,纬纱的弯曲程度较小,则显露在织物表面的纬纱较少,因而颜色浅。

由此可见,织缩率的分布不匀是导致布面产生色差的主要原因。

表2 红布15 cm织缩率 单位:(%)

2.2 捻度对色差的影响

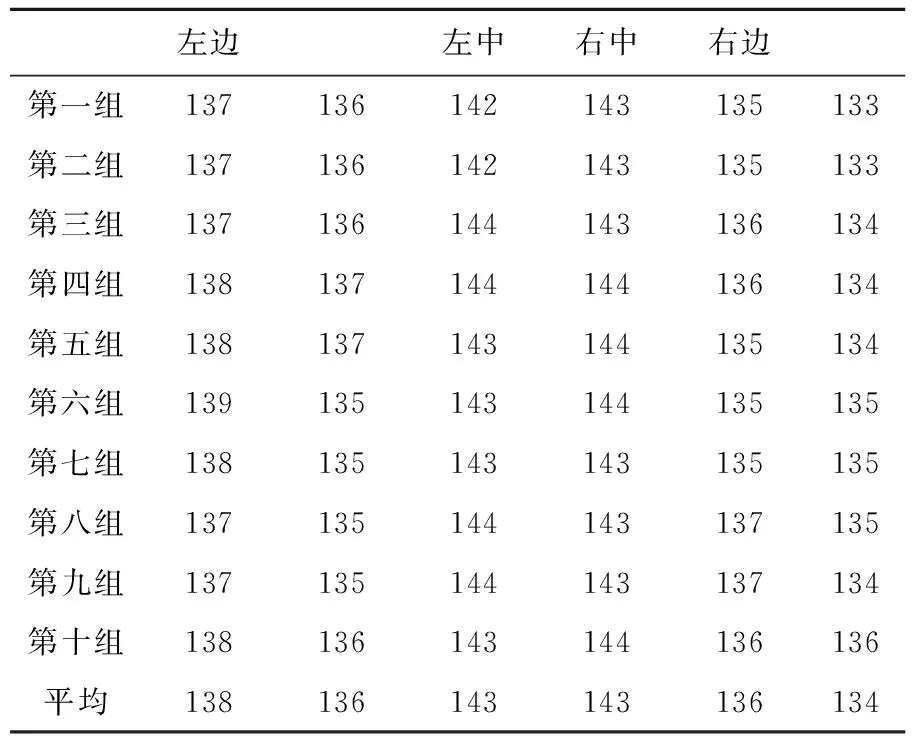

喷气引纬过程中,纬纱存在退捻问题。出现退捻的主要原因是:纬纱存在反向回转问题。如果纬纱在飞行过程中是一条直线,那么纬纱反转的半径很小,但实际情况是纬纱向前飞行是波动式的,波动使纬纱反向旋转的半径增大,既有旋转,又有波动,所以纬纱的飞行是近似螺旋式的——存在解捻问题。若由于解捻而使得织造过程中纬纱左、中、右的捻度不一致,则也有可能会导致布面左、中、右出现色差。因此用Y331型捻度仪对纱线左、中、右的捻度分布进行了测试。实验结果如表3和表4所示。

由实验结果可以看出:织物左、右两侧纬纱的捻度均低于中间纬纱的捻度,且右侧的捻度低于左侧的。这表明左、右两侧的纬纱存在退捻现象,右侧纬纱的退捻更严重。退捻后纱线变得膨松,直径增加,同时也会使更多的毛羽显露在纱线的表面,从而产生色差。

表3 红布的测试结果 单位:(捻/10cm)

表4 蓝布的捻度测试结果 单位:(捻/10cm)

3 避免色差的措施

由前面的分析和实验可知,纬纱采用色纱的色织物布面产生左、中、右色差的主要原因是:织物的纬向织缩率和捻度分布不匀。根据织物结构相的理论,如果织物左、中、右的纬向织缩率不同,则结构相即纬纱的屈曲状态不同,则显露在布面上的色纱数不同,从而使得织物左中右出现色差。因此采用合理的引纬参数及优化上机工艺使得左中右纬向织缩率、纱线的屈曲状态、捻度保持一致,则可以有效地避免色差的产生。

3.1 选择合理的引纬参数

选择合理的引纬参数,使引纬与气流配合合理,可以使纬纱在引纬过程中所受到的控制加强并使纬纱在各个阶段所受到的牵引力基本保持一致,从而使得纬纱在各部分的屈曲状态基本一致,而达到避免色差产生的目的。可以采取的具体措施如下:

(1)气流与纬纱速度的配合应合理,使纬纱在梭口中的飞行速度保持一致,从而使得纬纱的伸直状态保持一致,有助于使纬纱左、中、右的织缩率保持一致。

(2)主喷嘴与辅助喷嘴的配合应合理,主喷嘴和辅助喷嘴之间的夹角应小些,约9°左右,可充分利用合流后的速度,以利于引纬[5]。

(3)异型筘的位置应合理,主喷嘴应始终与异形筘槽对准,以利于正确的引纬[3]。

(4)右侧辅助喷嘴的喷射角比左侧大10~20度,以加强右侧气流对纬纱的牵引,减少纬缩疵点的产生,对纬纱的牵引效果较好。

(5)减少引纬终点的张力峰值。纬纱张力峰值的降低使得纬纱在引纬过程中各个阶段所受到的力基本保持一致,从而可避免色差的产生[6]。

3.2 优化上机工艺

在纬纱采用色纱的色织物的织造过程中,纬向织缩率分布不匀是引起布面产生色差的主要原因之一。经、纬向织缩率的关系为:经向缩率小,则纬向缩率大;相反,经向缩率大,则纬向缩率小[4]。由于在调节上机工艺参数时纬向的缩率不易调节,所以可通过调节经向的缩率来间接地调节纬向的缩率。因为织物左右两侧的纬向织缩率比中间的大,因此需要采取相应的措施使得左右两侧的纬向织缩率减小,即使纬纱的屈曲程度减小[7]。可以采取的具体措施如下:

(1)适当降低停经架的高度,减少打纬时上下层经纱的张力,使得经纱的屈曲程度增加从而可以使纬纱的屈曲程度减小。

(2)适当降低上机张力,可使纬纱的屈曲程度减小,从而减少色差的产生。

(3)推迟综平时间,使得打纬时上下层的经纱张力减小,则经纱的屈曲程度增大,从而使纬纱的屈曲程度减小。

(4)适当减小梭口高度,使经纱张力小,从而使经纱的屈曲程度大,纬纱的屈曲程度减小。

(5)在织物两侧安装边撑,选取合适的边组织并加宽边组织,减少织物左右两侧的纬纱的缩率,避免色差的产生。加宽边组织,有利于加强对边部纬纱的控制,使得织物左右两侧纬纱的缩率减小,达到减少色差的目的。

4 结语

在喷气织机织造色织物(纬纱采用色纱,经纱采用白纱)过程中,布面上左、中、右产生色差的主要原因是织物纬向织缩率及捻度分布不匀。因此为了避免色差的产生,可以通过采用合理的引纬参数和优化上机工艺的方法,使得色织物的左中右的纬向织缩率和捻度基本达到一致。

[1] 徐小莉,黄彦萍.喷气织机中支撑引起的筘路和色差布解决方法[J].陕西纺织,2008,(78):46.

[2] 张燕,刘俊卿,施楣梧.喷射引纬织物纬纱左右侧捻度差异问题讨论[J].棉纺织技术,2001,29(5):282—284.

[3] 朱苏康,高卫东.机织学(第2版)[M].北京:中国纺织出版社,2008.

[4] 陈晓钢.织造缩率的理论探讨与实验分析[J].西北纺织工学院学报,1989,(3):49—55.

[5] 马顺彬,翟建新.喷气织机纬缩成因探析及解决措施[J].纺织器材,2007,(34):400—403.

[6] 徐浩贻.喷气织机纬纱张力变化规律的研究[J].纺织科学研究,2000,11(4):48—50.

[7] 许金玉.色织棉/锦交织提花家纺面料的设计与生产[J].山东纺织科技,2013,54(1):18—20.

Analysis and Research of Color Difference in Dyed Fabrics by Air Jet Weaving

GaoXiaoyan

(Yantai Nanshan University,Yantai 265706,China)

In this paper,the reasons of color difference in cotton dyed fabrics by air jet weaving were analyzed with experimental methods.The main reasons were the uneven distribution of crimp contraction percentage and twist on the cloth.In order to avoid color difference,reasonable weft insertion parameters should be used and the machine processing should be in optimum.

color difference; air jet wefting insertion; crimp contraction percentage; twist

2014-08-29

高晓艳(1987—),女,山东烟台人,助教。

TS111.9

B

1009-3028(2014)06-0023-04