炼油污水处理系统存在问题及工艺改进

2014-08-10王永平刘治江张远理郑小军

祁 涛,王永平,刘治江,张远理,郑小军

(中国石油宁夏石化公司,宁夏银川 750021)

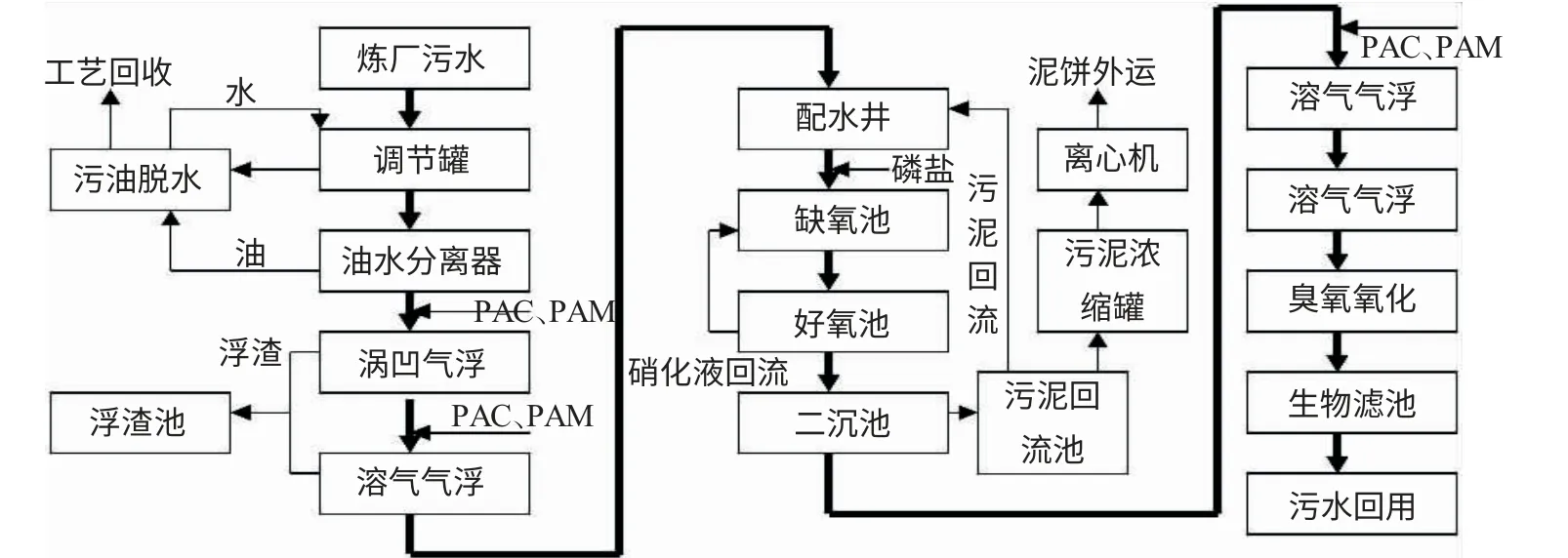

宁夏石化500 万吨/年炼油污水处理装置设计污水处理规模252 万吨/年(300 m3/h),操作弹性60 %~110 %,主要处理常压电脱盐污水、气提污水、一联合污水、二联合污水及生活污水。装置工艺流程采用目前成熟的炼油、化工污水处理技术,装置包括调节除油、隔油、两级气浮,A/O 生化处理,再经气浮滤池,臭氧氧化及曝气生物滤池(BAF)池工艺等。其中隔油工艺由两个调节罐(内设浮动环收油器)和两个隔油罐组成;一级气浮采用涡凹气浮方式,二级气浮采用溶气气浮方式;生化工艺采用缺氧池和好氧池处理工艺,去除有机物、氨氮等;深度处理采用BAF 去除水中的有机物、悬浮固体并硝化去除氨氮。工艺流程(见图1),设计进、出口水质要求(见表1)。

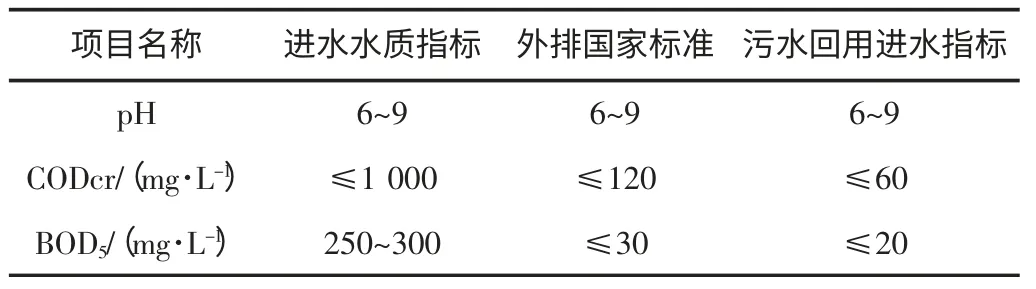

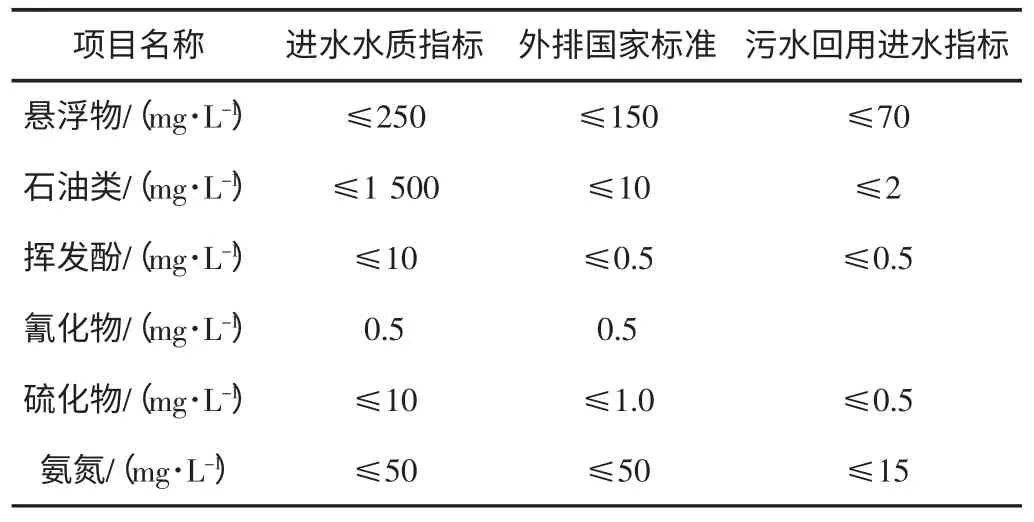

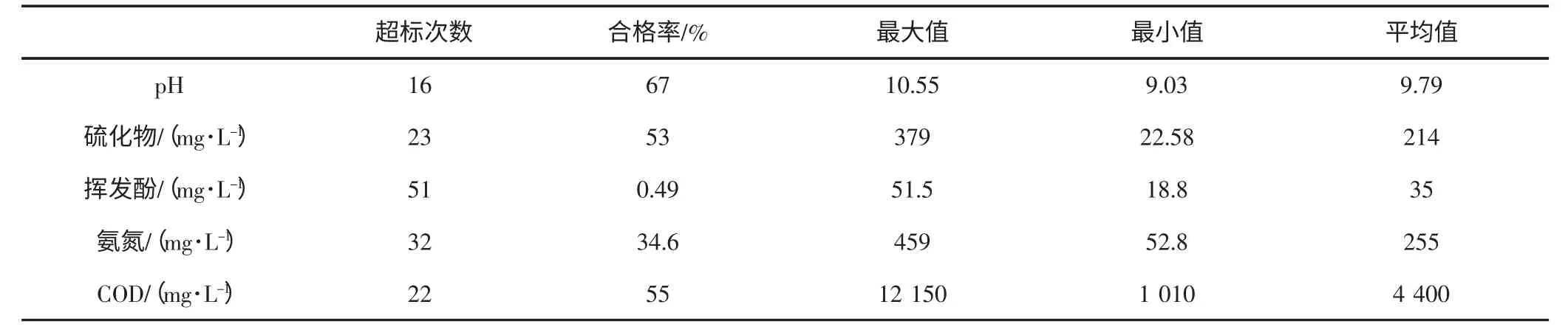

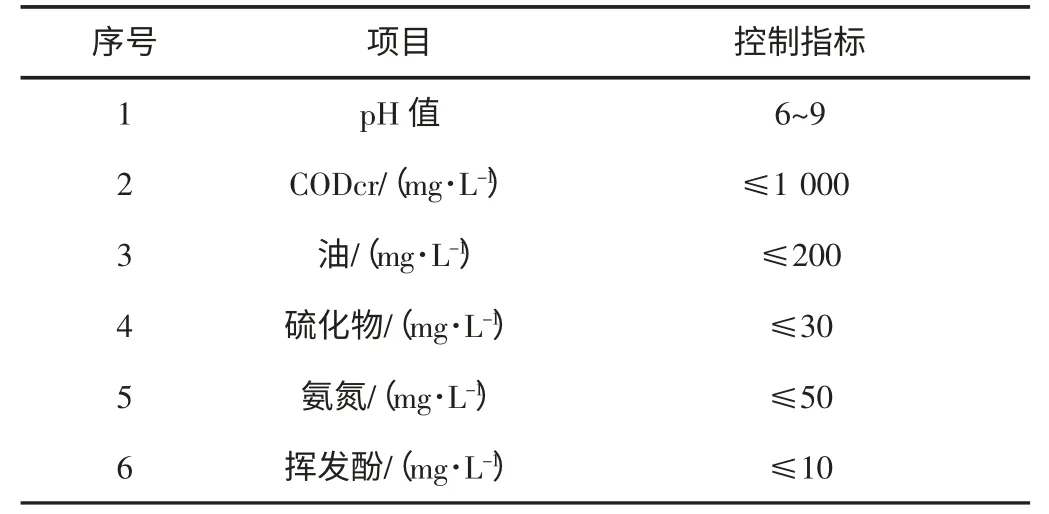

表1 进、出口水质指标

图1 污水处理工艺流程

表1 进、出口水质指标(续表)

1 装置运行状况及分析

2011 年12 月28 日500 万吨/年炼油正式投产,2012 年污水处理量约190 万m3(220 m3/h),外排污水量约100 万m3(110 m3/h),回用水装置2012 年3 月投产,全年再生水约90 万m3(100 m3/h),只达到设计负荷的50 %,污水回用率只有47 %。污水处理场运行不稳定,生物曝气滤池(BAF)出水达不到污水回用进水指标,回用装置就无法实现高负荷稳定运行,严重时污水回用只能装置停车。经分析,影响污水处理场稳定运行的因素有:

1.1 污水处理场总进水指标达标率低,A/O 生化处理系统易受冲击

炼油厂污水处理装置的污水源主要有:(1)含盐污水:来自常压电脱盐罐切水,通过压力输送至污水处理场集中处理,每小时约40 m3;(2)含硫污水:主要包括常压蒸馏、重油催化裂化、连续重整、柴油加氢精制和硫磺回收等装置等排出的含硫污水,经过酸性水汽提工艺预处理后,部分作为常压蒸馏电脱盐注水和催化裂化的注水,剩余部分送至污水处理场处理,每小时大约有40 m3;(3)含油污水:主要来自装置的油水分离器排水、冷凝器排水、装置及单元含油容器的冲洗水、机泵填料排水、油罐切水及油罐清洗水、工艺管线排水等。在装置区设置五个含油污水预处理池,可回收部分污油资源,同时降低排入含油污水处理场污水的含油量,保证进水水质满足含油污水处理场进水控制指标,确保污水处理场正常运行,经过预处理后的含油污水汇集到含油污水管道系统后进入污水处理场处理,每小时大约有30 m3;(4)含碱污水:来自催化裂化双脱单元的含碱污水每小时约1 m3;(5)生活污水:来自各装置区生活污水每小时约60 m3。以上5 种污水最终汇合到一根主管进入调节罐处理,每小时总进水量在170~200 m3。

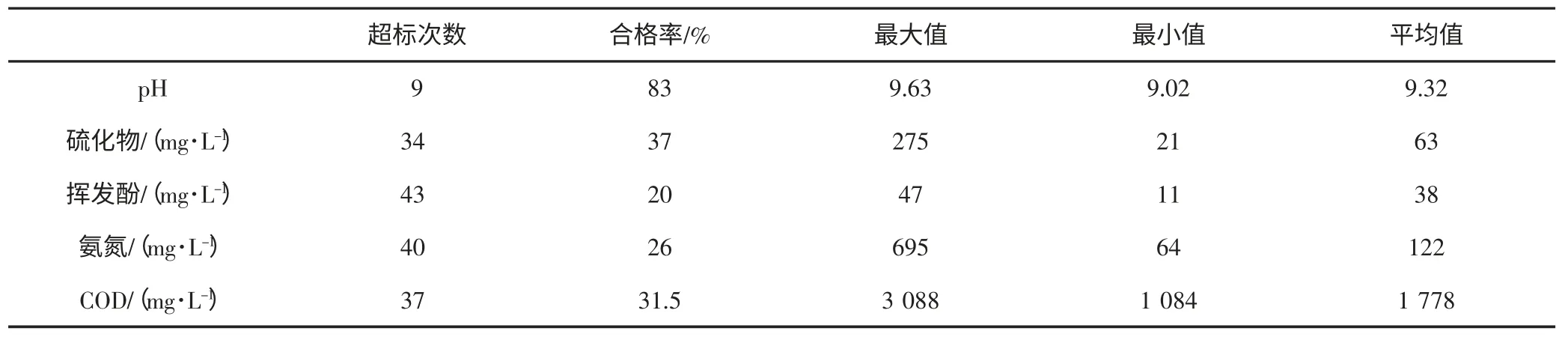

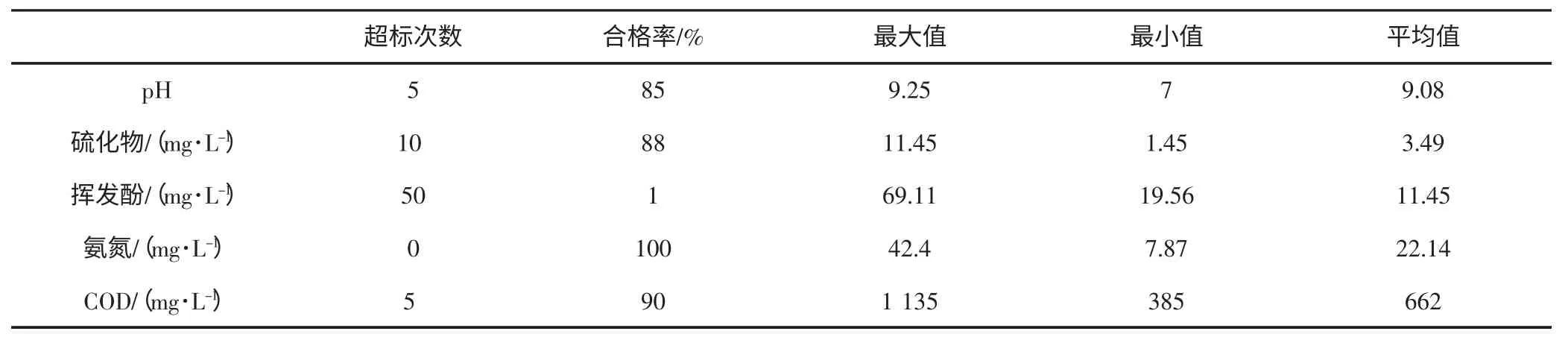

从调节罐采样表2~4 看到,2012 年第一季度,一、二月COD、NH3-N 超标情况最为严重,此时间段为主体装置开车、优化过程,一月进水COD、NH3-N 合格率只有32 %和26 %,二月进水COD 最大超标值是指标值的12 倍,此类污水经过调节除油、隔油、两级气浮初步预处理后进入A/O 生化处理系统,出现的结果就是二沉池出水水质泛黑、大量死泥悬浮,二沉池出水指标(见表5),CODcr200~300 mg/L,氨氮80~150 mg/L,这种水质进入深度处理工序,即:溶气气浮、臭氧氧化、曝气生物滤池(BAF)池处理后,CODcr、氨氮得到一定程度的去除,二月勉强达到了国家一级排放标准(GB8978-1996),但距离回用水装置的进水指标CODcr≤60 mg/L 氨氮≤15 mg/L 还有差距,三月总进口水质好转,三月底外排水质指标达到了进污水回用装置的条件,回用装置组织了开车。

总结2012 年第一季度污水处理场试车情况,即:1月2 月污水处理场生化系统经常受来水水质超标的冲击,威胁外排污水水质指标,更无法保障污水回用开车,3 月总进口水质好转,污水处理进行优化,车间历时3 个月,恢复了生化系统的正常运行,本季度消耗生物解毒剂200 kg,硝化菌种180 kg、COD 菌种100 kg、生物营养液160 kg、污水处理消泡剂150 kg,直接经济损失近百万元。

1.2 电脱盐装置的含盐污水未单独处理

来自电脱盐装置的含盐污水排放形式是通过压力管道连续排放至污水处理场,这种设计将含盐污水与其他污水混合后直接排入污水调节罐、除油、隔油、两级气浮,A/O 生化处理,而试车初期含盐污水油类、COD经常性超标,特别是COD 最大时达到5 000 mg/L,超出设计指标5 倍,一旦含盐污水超标,对A/O 生化处理的冲击将无法避免,这种进水方式给污水处理系统带来的诸多问题。

表2 2012 年1 月污水场总进口指标超标情况统计

表3 2012 年2 月污水场总进口指标超标情况统计

表4 2012 年3 月污水场总进口指标超标情况统计

表5 水质采样(2012 年)

1.3 污泥浓缩罐偏小,泥饼外送无法满足生产

设计两个污泥浓缩罐的有效容积360 m3,单台处理量180 m3,运行模式一台静置脱水、一台供后续污泥干化,静置脱水时间14 h,一天污泥处理量最大360 m3,当系统受到冲击时,曝气池产生的剩余污泥量为430 m3/d,每天系统将有70 t 的剩余污泥无法排出系统,在系统中不断积累,生化系统污泥浓度逐渐升高,系统负荷降低,大幅消耗水中溶解氧,导致活性污泥松散,活性降低,出现活性污泥上浮在水面,累积后消化发臭的现象。最严重时造成好氧池溶解氧只有0.5 mg/L 左右,沉降比最高时近89 %,最终导致二沉池出水水质超标,污水外排进事故缓冲池,污水回用装置停运。

1.4 关键设备故障维修,设备完整性无法保证

根据环评文件要求,二级气浮池封闭化,致使二级气浮刮渣机链条锈蚀严重,大量油泥、浮渣、乳化油等杂质去除效果差,进入生化曝气池,造成污泥负荷增大;生化曝气滤池风机运行不稳定,风量无法保证;深度处理工段两组气浮设备进水管线结堵,二沉池出水后路不畅。

2 问题处理及对策

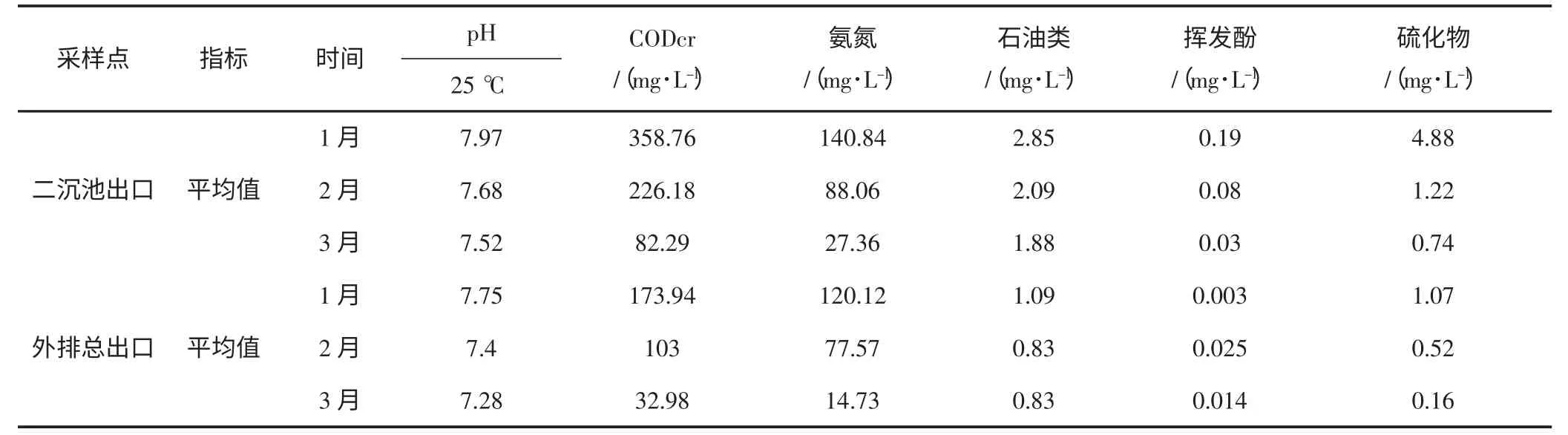

2.1 针对含油污水超标乱排,上游装置采取“上锁挂签”管理

由于原设计对全厂污水的管理过于理想化,污水处理场对炼油主装置的来水水质缺乏有效的控制能力,为实现污水场进口水质、水量受控,采取了对炼油主装置区含油污水的五个污水预处理站排放口实行上锁挂签管理(见图2)。在各污水预处理站的含油污水排放线实行上锁管理,由运行工程师在各污水预处理池的总排放阀上锁,当污水满足外排要求时(水质要求见表6)方可排放。当污水预处理站排水指标COD 超过2 000 mg/L、氨氮超过300 mg/L、硫化物超过50 mg/L时,必须请示调度,同意后方可将超标污水排入事故缓冲罐时。“上锁挂签”管理使上游污水排放做到了有序排放,有效地控制了不合格污水排放。根据排放水质及时将不合格污水进入事故缓冲罐,再少量进入系统进行处理,有效地杜绝了超标污水对污水处理系统的冲击。

图2 污水预处理站排放口上锁挂签管理

表6 污水满足外排要求指标

2.2 电脱盐污水COD 超标,增加注剂降低COD

一联合电脱盐污水是总进水超标的重要因素之一。为此,公司相关部门进行了专项会议,最终决定在常压装置使用化工助剂清油剂以降低电脱盐废水中黑渣悬浮物、COD 含量。具体实施方案(见图3):将清油剂注入排污除油罐D-110 前,化工助剂在D-110 内与电脱盐系统脱盐水进行混合,达到净化脱盐水的目的。注剂:利用常压装置目前闲置的储罐D-117A,作为化工助剂的储罐。桶装的助剂运送至现场后,通过隔膜泵作用输送至D-117A 储存。助剂通过P-117A 注入D-110 罐前管线上(D-110 罐前管线上有一块法墨盒式压力表,压力表拆除后需要重新配置一条管线至P-117A,利用此管线进行注剂)。退渣:利用常压装置目前闲置的储罐D-117B,作为D-110 顶浮渣的储罐。D-110 顶部集油槽从D-110 安全阀副线阀后重新配置一条管线(含一支闸阀)至D-117B,定期打开阀门将D-110 顶部的浮渣,通过自压方式压至D-117B。通过静置,浮渣分层,底部积水放地漏,浮渣联系外委拉走。

方案实施后,试用清油剂期间质检中心对前、后水质分析结果,共计36 组数据,清油剂加注前:COD 小于1 000 的有12 个,比例为33.33 %,COD 数值在1 000~2 000 的有20 个,比例为55.56%,COD 数值大于2 000的有4 个,比例为11.11%;清油剂加注后:COD 数值小于1 000 的有27 个,比例为75%,COD 数值大于1 000的有9 个,比例为25 %。结果说明清油剂对降低含盐污水COD 具有一定的效果,可减少对污水处理装置的冲击。同时,增加电脱盐污水到缓冲罐跨线,发挥应急缓冲作用。

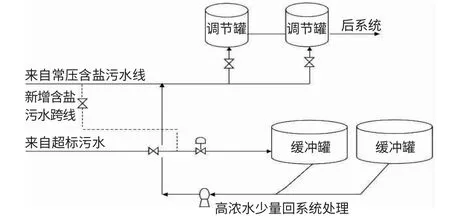

在含盐污水进调节罐管架上增加一条DN100 跨线,当含盐污水严重超标时可引入缓冲罐进行存储,待总进口污水正常后可将少量缓冲罐污水勾兑至调节罐继续处理,方案实施后有效避免了含盐污水超标污水对整个系统的冲击。

2.3 利旧废弃罐,增加污泥脱水效果,加大泥饼外送量

针对污泥浓缩罐体积偏小(180 m3)的问题(见图5)从污水处理装置排泥管新增一条DN100 管线沿315管廊至三座废旧罐作为加剂罐(3×100 m3),将剩余污泥排入改造后的加剂罐,沉降脱水。污泥打入加剂罐后静沉14 h,打开脱水阀脱水,脱后水引入雨水井。污泥脱完水后,用螺杆泵将污泥打回废渣浓缩罐。通过本次改造,使污水生化处理系统产生的“剩余污泥”及时得到有效处理,目前沉降比控制在20 %~40 %,对曝气系统污泥活性恢复起到了至关重要的作用。

2.4 加强设备完整性,确保系统高效运行

针对污水处理系统设备存在的诸多问题,根据轻重缓急,制订了详细的整改计划,并逐步得到了解决,先后对涡凹气浮、溶气气浮、生化气浮6 台刮渣机链条进行了更换,使得浮渣能够在前系统去除掉,有效减轻了对生化处理系统的压力;针对曝气池溶解氧较低问题,对离心风机进行了全面检查,对三台离心风机进口过滤网进行了更换,有效加大了曝气池鼓风,使曝气池溶解氧逐步回升,目前,鼓风量达到了6 000 m3/h,溶解氧上升到3.8 mg/L,对活性污泥恢复起到了重要作用;对两组气浮设备存在进水管线进行了疏通,并对进水孔进行改造,目前的通量达到350 m3/h,确保了二沉池后深度处理后路畅通.

图3 清油剂注入流程

图4 含盐污水进调节罐管架上新增DN100 跨线

2.5 加强工艺指标调整,确保装置稳定运行

以上硬件措施实施后,针对上游装置超标排放,污水处理场积极采取以下措施进行调整操作:(1)根据系统来水水质变化,适当加大PAC 药剂的投加量。当进口COD 超过设计指标时,增加1 桶(25 kg)PAC。超过2 000 mg/L 时,增加2 桶(50 kg)PAC。(2)根据厌氧出口pH 值指标决定加碱量。加碱在隔油气浮厂房碱罐利用计量泵进行投加,pH 值控制在7.5~8.5。(3)根据曝气池C:N:P 比及时进行养料投加,适量投加无水磷酸氢二钠、尿素以优化装置运行。(4)严格控制生化曝气池工艺指标,确保溶解氧2~4 mg/L、沉降比控制在20 %~40 %、污泥浓度1 500~2 800 mg/L、污泥指数控制在100~180。(5)加强对BAF 池反洗操作,BAF 池反洗水浊度达标。每班必须反洗两间BAF 池。车间每天对反洗效果进行抽查。

图5 污水处理装置排泥管新增一条DN100 管线流程

3 综合效果评价

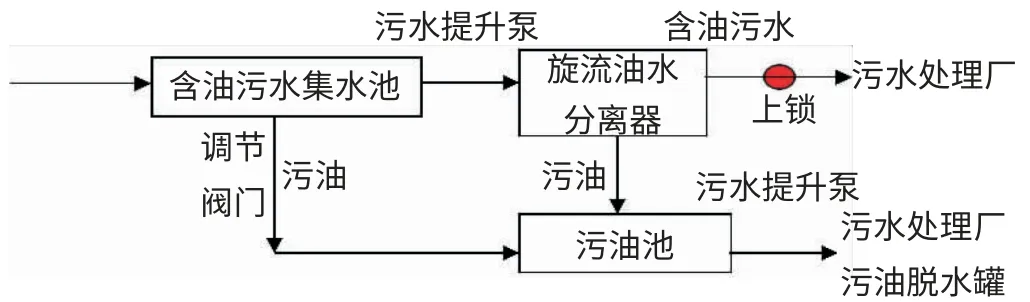

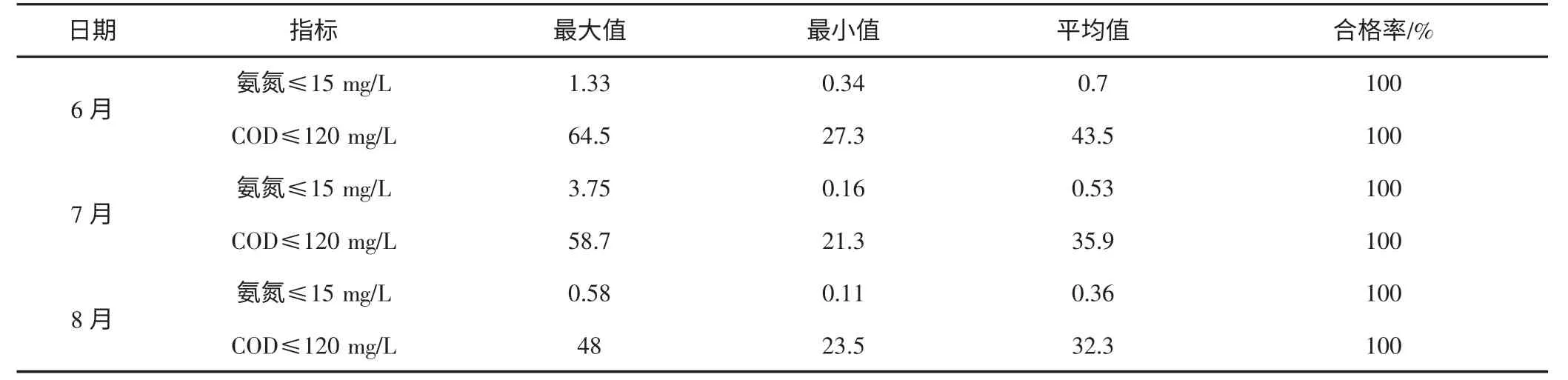

通过源头管控、技改技措、设备检维修等上述具体措施的实施,目前,炼油厂污水处理系统的运行趋于稳定,各项指标均优于设计指标(见表7),外排水质指标达到了国家一级排放标准、同时满足污水回用的进水指标,2013 年第三季度污水回用负荷也已达到设计负荷200 m3/h 的处理量,预计2013 年回用水量将达到140 万立方米,环比2012 年全年多利用回用水量约50 万立方米,等价节约新鲜水至少50 万立方米。

表7 外排出水质指标(时间2013 年6 月至8 月)

4 结语

宁夏石化500 万吨/年炼油污水处理装置采用“除油-隔油-浮选-生化-浮选-氧化-BAF”这种长流程、深度处理的工艺,一旦A/O 生化系统受到冲击,恢复生化菌种活性势必费时、费力、费物,因此必须重视源头治理。通过技术改造、生产受控管理等具体措施。目前装置存在的主要问题已基本得到解决,污水回用系统实现了满负荷运行。

[1] 马云,黄风林,田小博.炼油厂污水处理回用综述[J].安徽化工,2005,136(4):44-47.

[2] 张辉.炼油厂含盐污水处理场运行问题的分析[J].化工环保,2009,29(增刊):103-105.