V2O5还原氮化一步法合成氮化钒

2014-08-10薛正良

董 江, 薛正良,余 岳

(武汉科技大学 材料与冶金学院, 武汉 430081)

V2O5还原氮化一步法合成氮化钒

董 江, 薛正良,余 岳

(武汉科技大学 材料与冶金学院, 武汉 430081)

在热力学计算的基础上,以五氧化二钒和碳黑为原料并通入氮气一步法合成氮化钒,研究了不同配碳比(即碳黑中的碳质量与V2O5中的氧质量之比)和反应温度对氮化产物的相组成和化学成分的影响。实验结果表明,原料配碳比直接影响氮化产物氮含量,当配碳比增加时氮化产物氮含量会减少;按理论配碳比添加碳黑,可以获得成分合适的氮化产物;随着反应温度的升高,氮化产物碳含量迅速降低,氮含量逐渐增加,反应温度在1300~1500 ℃范围内时氮化产物的物相组成均为VN.

V2O5;碳黑;还原;氮化;氮化钒

钒氮合金在钢中可以有效地发挥其细晶强化和析出强化作用,不但能显著提高钢的强度和韧性,而且可以节省钒用量[1]。用钒氮合金替代钒铁生产20MnSiV400 MPa级钢筋可节约钒29%,从而降低了炼钢生产成本[2]。因此,作为一种高强度低合金钢最经济有效的添加剂,氮化钒具有积极的应用价值[3]。

目前国内外生产氮化钒的工艺原理基本相同,即均采用V2O5或V2O3与石墨或碳在高温下经过碳化、渗氮制得VN产品[4]。由于V2O3难获得且价格贵[5],本文采用V2O5为原料在常压高温下一步合成氮化钒。常压下一步法制备氮化钒具有连续化生产、简化工艺、缩短生产周期、降低生产成本的优势[5-6],但采用V2O5碳热还原氮化一步法制备氮化钒有诸多影响因素,本文考察了不同配碳比、反应温度对氮化产物相组成和碳、氮含量的影响,以获得较为理想的工艺参数,供工业化应用参考。

1 热力学分析

1.1 V-O-C体系热力学

V2O5的碳热还原为逐级还原,即V2O5→V2O4→V2O3→VO.V2O5的熔点(675 ℃)较低,饱和蒸汽压高,在较高的温度下预还原时V2O5容易挥发而损失。为了降低钒的损失,最初还原开始温度应在V2O5的熔点以下,即在V2O5转变为液相之前将其还原为高熔点的低价钒氧化物[7]。

V2O5(s)+C(s)=V2O4(s)+CO(g),

ΔGθ=-15 170-165.05T(J·mol-1);

(1)

V2O5(s)+2C(s)=V2O3(s)+2CO(g),

ΔGθ=80 130-323.91T(J·mol-1) ;

(2)

V2O5(s)+3C(s)=2VO(s)+3CO(g),

ΔGθ=319 230-487.13T(J·mol-1).

(3)

标准状态下反应(1)中ΔGθ恒小于零,反应(2)和(3)的开始还原温度分别为-26 ℃和214 ℃,因此碳极易将V2O5还原成V2O4,V2O3和VO.从热力学计算可知,在V2O5熔点温度以下,碳热还原V2O5完全可以将其还原成高熔点的低价钒氧化物。预还原后低价钒氧化物被碳还原生成VC的主要碳化反应如下[8]:

V2O4(s)+6C(s)=2VC(s)+4CO(g),

ΔGθ=750 820-634.74T(J·mol-1) ;

(4)

V2O3(s)+5C(s)=2VC(s)+3CO(g),

ΔGθ=655 500-475.68T(J·mol-1).

(5)

ΔGθ=0时反应(4)和(5)开始还原温度分别为910℃和1 104℃,因此当温度高于1 000℃时碳化反应开始进行,钒氧化物逐渐转化为碳化物。

1.2 V-C-N体系热力学

从前面的热力学计算可知,高温下用C作还原剂碳热还原五氧化二钒过程中碳化产物为VC.VC转化为VN的氮化反应方程式为[9]:

ΔGθ=-112 549+72.844T(J·mol-1) .

(6)

当ΔGθ=0时,可计算出由VC生成VN的转变温度t=1 272 ℃,在此温度以下碳化产物均可被氮化生成氮化钒。但在非标准状态下,ΔG=-112 549+72.844T+RTlnpN2,氮化反应转变温度随着反应体系内氮气分压增大而增大,即氮化反应的温度范围越宽,渗氮也越容易。当体系氮气压力大于0.1 MPa(1 atm)时,该反应氮化转变温度将高于1 272 ℃.可见,适当提高体系中的氮气分压对氮化反应有利。

2 实验

2.1 实验原料

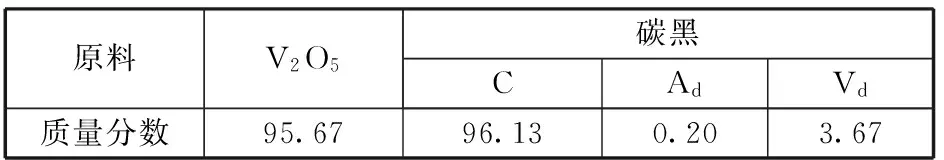

以低品级含钒页岩提取的V2O5(崇阳县海洋钒厂)和碳黑为实验原料,将碳黑和五氧化二钒粉末放入干燥箱中于110℃烘干。将烘干后的V2O5粉末和碳黑分别筛至-0.63 mm后备用。原料V2O5和碳黑化学成分见表1.

表1 V2O5粉和碳黑的化学成分(质量分数) %

2.2 实验过程

将筛分后的碳黑和五氧化二钒粉末按不同配碳比(0.33和0.35)取样称量,混合后放入研钵中研磨,并加适量水玻璃作粘结剂继续混匀。用液压机压制成尺寸为Φ15 mm×30 mm圆柱体压块,将压块于100 ℃烘2 h后置入卧式高温电阻炉中。前期通入少量氮气以保持炉内微正压,反应进行一段时间后增大氮气流量。预还原温度为650 ℃保温4 h,然后升温至设定的氮化温度保温4 h,氮化温度分别为1 300,1 350,1 400,1 450,1 500 ℃.保温结束后产物在氮气气氛保护下冷却至100 ℃以下出炉,用高频红外碳硫分析仪和气体容量法检测氮化产物的C、N含量,用XRD分析其相组成。

3 结果与分析

3.1 配碳比对氮化产物成分的影响

还原剂碳黑的添加量影响氮化产物组成,配碳比太小,还原不充分;配碳比过高,产物中残余的C又会使产物氮含量降低[8]。V2O5碳热氮化制备氮化钒的理论配碳比可以由反应V2O5(s)+5C(s)=2V(s)+5CO(g)计算[10],理论配碳比=60/182=0.33.为了确定配碳量对氮化产物成分的影响程度,选取了配碳比分别为0.33和0.35两个配方的试样在相同的反应温度下进行了实验。

结果发现,氮化产物的氮含量随原料配碳量的升高而降低。这是因为碳化钒和氮化钒均为面心立方结构,可以无限固溶,如果配碳量过高,多余碳原子占据本来应该由碳与氮原子共同占有的点阵位置导致氮含量的降低[11]。同时按照理论配比进行的实验得出,氮化产物碳含量较低,氮含量较高,C和N质量分数分别为2.18%、14.37%.因此,按照理论配碳比添加碳黑做还原剂能获得成分合适的氮化产物,这为下面的实验提供了配碳比依据。

3.2 反应温度对物相和产物成分的影响

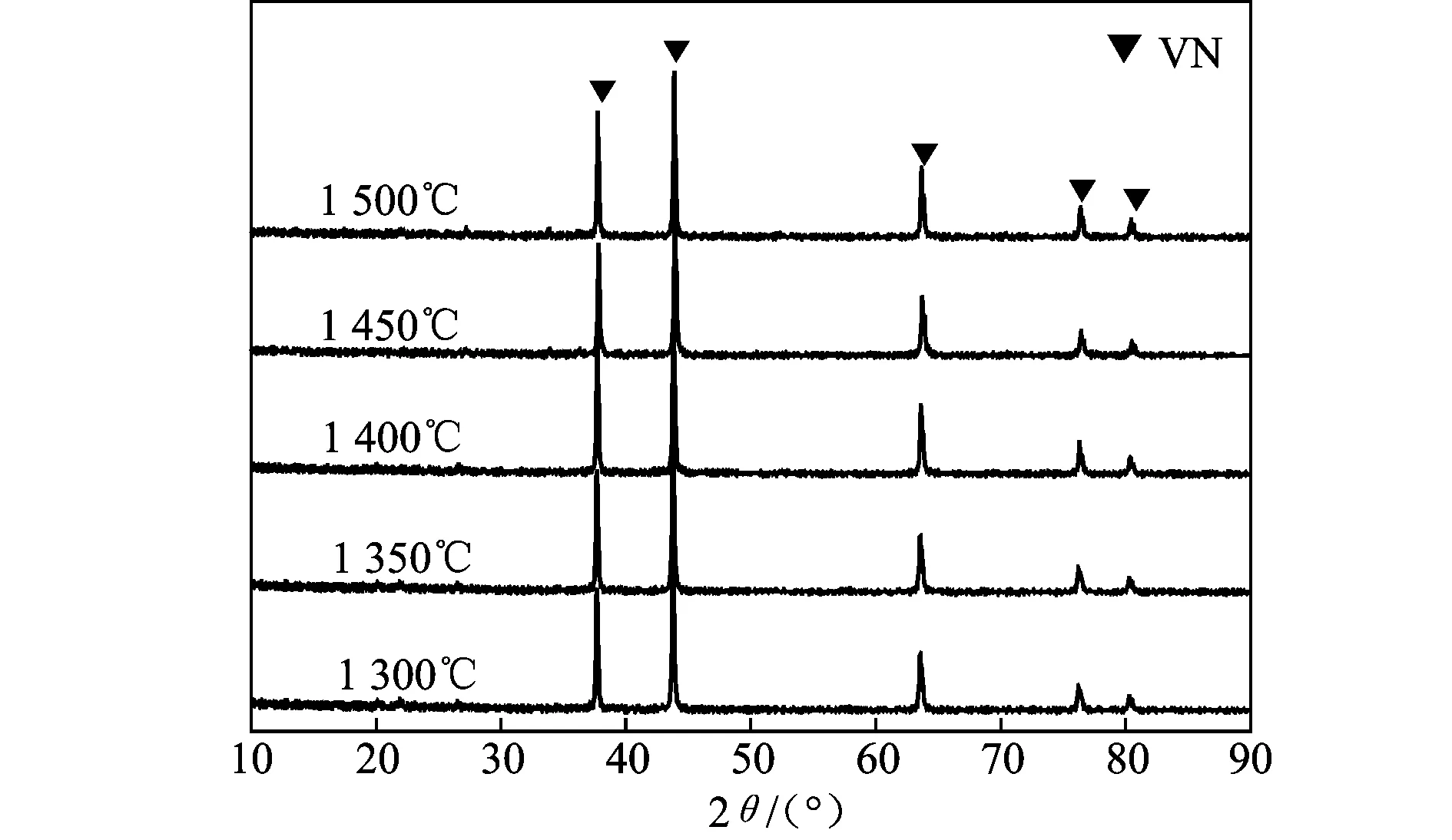

图1 不同反应温度下氮化产物的X射线衍射图

不同反应温度下反应、保温4 h后产物X射线衍射图如图1所示。由图可知,当反应温度在1 300~1 500 ℃范围内时,产物的XRD图谱几乎完全相同,氮化产物的相组成均为VN.稳定的δ相VN为面心立方结构,其晶格常数为0.407~0.414 nm[12]。氮化产物的晶格常数可以根据XRD分析结果中的晶面间距d值和相应的晶面指数(h,k,l)计算得到。由图1中的衍射峰数据,根据立方晶型公式[13]:

(7)

式中:a为晶格常数;d为晶面间距;h、k、l为晶面指数。不同反应温度下晶格常数如表2所示。

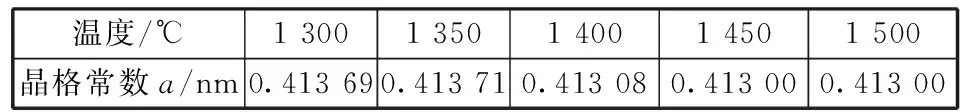

表2 不同反应温度下氮化产物的晶格常数

从表2可见,不同氮化温度下产物的晶格常数略有不同,而1 450℃和1 500℃晶格常数相同,这可能是因为氮化产物中的碳含量差别不大(见图2)。

图2 产物碳含量与反应温度之间的关系

表2中的晶格常数也说明,不同反应温度下氮化产物晶体结构基本相同,且在面心立方结构氮化钒的晶格常数范围内,所以1 300~1 500℃范围内的氮化产物为面心立方结构的氮化钒。

由图2可知,反应温度明显影响氮化产物碳含量。在1 300~1 500 ℃范围内,产物碳含量随反应温度的升高急剧降低,因为随着温度升高碳热还原不断进行,碳不断被消耗而减少。同时温度在1 000 ℃以上时,碳化还原反应(4)和(5)开始发生,温度升高碳化反应剧烈进行,试样的碳含量明显降低。另外从热力学角度来看,提高反应温度对吸热反应有利,三氧化二钒的碳热还原过程为吸热过程[14],所以随着温度的升高钒氧化物碳化还原反应更彻底,更有利于碳氧元素的去除。升温至1 450 ℃时氮化产物中的碳质量分数仅为0.46%,产物中碳含量已经很低,所以温度继续升高,产物碳含量仅稍微变小。

图3 产物氮含量与反应温度之间的关系

反应温度对氮化产物氮含量的影响如图3所示。随着氮化温度的升高,产物氮含量迅速增加,这与文献[15]的实验结果十分相似。在1 500 ℃保温4 h后氮化产物中氮质量分数高达20.69%,这表明此温度下氮化钒的渗氮已接近饱和,因为VN中的理论N质量分数为21.55%[12]。从图3可知,1 300 ℃以上高温条件下氮化产物中的氮质量分数始终保持在较高水平,氮质量分数均高于14.37%。

根据前面的热力学计算,当实际温度低于氮化反应转变温度1 272 ℃时,氮化反应均可发生。实验过程中一直通入氮气,保持着炉内氮气压力稍高于0.1 MPa,因此实际氮化转变温度要略高于理论值。所以当炉温稍高于1 272 ℃时氮化反应仍能继续发生,氮含量不断增加。

由前面热力学分析可知,V2O5内配碳压块在650 ℃预热还原4 h后生成了部分VO.VO被碳还原的反应如下[9]:

VO(s)+C(s)=V(s)+CO(g),

ΔGθ=288 787-160.904T(J·mol-1).

(8)

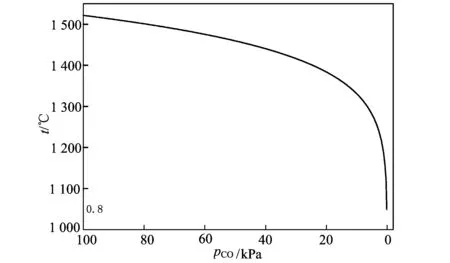

在不考虑CO分压的条件下,碳还原VO生成金属钒的反应起始温度t=1521 ℃,此还原反应起始温度较高,反应不易进行。但从式(8)知,降低体系中CO分压可以降低其还原起始温度。体系中CO分压pCO与还原反应(8)起始温度的关系如图4所示。

图4 pCO与还原反应起始温度之间的关系

从图4可看出,碳热还原VO生成V时,降低体系中CO分压可大幅度降低还原反应起始温度。当体系中CO分压pCO=10 kPa时,还原起始温度t=1 330 ℃;pCO=1 kPa时,t=1 176 ℃。本实验过程中始终保持着炉内氮气压力稍大于100 kPa,所以反应体系中CO分压小于100 kPa,而且反应生成的CO会立刻被流动的氮气带走。这进一步降低了体系中的CO分压,因此还原反应(8)能够不断进行。由于此反应消耗了氮化反应生成的C,使得氮化反应(5)在高温下也能向右进行。

高温条件下反应体系中的碳含量较低,VO的还原反应又不断消耗反应体系中的C,使得V与C结合的机会较少,同时体系中存在大量的氮气,V与氮气极易发生反应,反应如下[9]:

ΔGθ=-214 639+82.425T(J·mol-1).

(9)

由式(9)可知,生成的V很容易与氮结合成VN,并且氮分压越高越易生成VN,因此高温下反应(8)和(9)能够不断进行。当温度高于氮化转变温度时,在1 300~1 500 ℃范围内氮含量仍能不断增加,碳含量降低。

另外,由于氮化反应是气-固反应过程,必然经过反应物之间相互扩散[16]。本实验采用的反应物为压制的块体,需要较长时间的传质过程,因此在氮化反应发生温度范围内需要有足够的时间和高温以确保反应的充分进行。同时从动力学角度考虑,随着温度的升高,反应物分子活性增强,反应速率增大[17],因此当温度高于1 272 ℃时低价钒氧化物的还原和氮化反应仍然能进行,产物中的氮含量也会继续增加,碳含量将降低。

4 结论

1) 热力学计算表明,碳热还原V2O5可以将V2O5还原为低价钒氧化物,温度高于1 000 ℃时体系中还原和氮化反应同时进行。

2) 通过碳热还原氮化一步法制备的反应产物氮含量随原料配碳量的升高而降低,按照理论配碳量添加碳黑做还原剂时能获得成分合适的氮化产物。

3) 随着反应温度的升高,一步法制备的反应产物的碳含量急剧降低而氮含量逐渐增加。反应温度在1 300~1 500℃范围内时产物物相为VN.

[1]孙凌云, 柯晓涛, 蒋业华. 攀钢钒氮合金的应用及市场前景[J]. 钢铁技术, 2005 (5): 9-14.

[2]顾俭军, 陈洁. 钒氮微合金生产热轧III级钢[J]. 上海金属, 2005(2): 1-5.

[3]邓铁明, 刘海泉, 陈文明. 国内外钒氮合金的研究进展及应用前景[J]. 宁夏工程技术, 2004(2): 343-344.

[4]丁喻,傅惠华. 工业微波炉在氮化钒生产中的应用与实践[J].铁合金,2008(3): 16-19.

[5]黄中省, 陈为亮, 伍贺东,等. 氮化钒的研究进展[J]. 铁合金, 2008(3): 21-24.

[6]曹泓,刘颖, 赵志伟,等. 碳热还原氮化法制备氮化钒合金的研究[J]. 功能材料, 2007(38): 3796-3798.

[7]徐先锋, 王玺堂. 五氧化二钒制备氮化钒的过程研究[J]. 钢铁钒钛, 2003, 24(1): 64-94.

[8]高峰. 三氧化二钒碳热还原氮化制备碳氮化钒的基础研究[D]. 沈阳:东北大学,2006.

[9]梁连科. 金属钒(V)、碳化钒(VC)和氮化钒(VN)制备过程的热力学分析[J]. 钢铁钒钛, 1999, 28(3): 34-64.

[10]徐先锋, 王玺堂. V2O5还原氮化制备VN过程中的化学反应动力学[J]. 钢铁钒钛, 2004, 25(1): 13-18.

[11]于三三, 付念新, 高峰,等. 一步法合成碳氮化钒的研究[J]. 钢铁钒钛, 2007, 28(4): 1-5.

[12]杨绍利, 刘国钦, 陈厚生.钒钛材料[M].北京: 冶金工业出版社, 2012: 1-5,134-136.

[13]于三三, 杨灿, 李双明,等. V2O3碳热还原法制备VC过程的研究[J]. 硬质合金, 2011, 28(2): 78-82.

[14]卢志玉, 罗东梅, 都兴红,等. 由三氧化二钒制备碳氮化钒的研究[J]. 稀有金属, 2003, 27(1): 491-591.

[15]李俊, 罗柳娟, 彭虎. 微波碳热还原法制备氮化钒的研究和实践[J]. 铁合金, 2005(3): 23-25.

[16]果世驹.粉末烧结理论[M].北京: 冶金工业出版社, 2002.

[17]王雄. 五氧化二钒提取和氮化的工艺研究[D]. 长沙:中南大学,2009.

(编辑:张红霞)

SynthesisofVanadiumNitridewithReductionandNitridationbyOne-stepMethodfromV2O5

DONGJiang,XUEZhengliang,YUYue

(SchoolofMaterialsandMetallurgy,UniversityofScienceandTechnologyWuhan,Wuhan430081,China)

On the basis of thermodynamic calculation, vanadium nitride was synthesized by one-step method in nitrogen atmosphere using V2O5and carbon black as raw materials, and the effect of different carbon ratios and reaction temperatures on the phase and chemical composition of nitridation products was investigated in this paper. The experimental results show that the carbon ratio of raw material had a direct effect on nitrogen content of nitridation products, the nitrogen content reduced when the carbon ratio increased. The chemical composition of products was proper when carbon black was added to raw material according to theoretical carbon ratio. As the temperature increased, the carbon content of nitridation products decreased rapidly and nitrogen content increased gradually. The phase composition of products,as analyzed by XRD,was VN when the reaction temperature was 1300~1500 ℃.

vanadium pentoxide; carbon black; reduction; nitridation; vanadium nitride

2013-08-20

国家“十二五”科技支撑计划(2011BAB05B05)

董江(1984-),男,河南信阳人,硕士研究生,主要从事金属纯净化冶炼理论与工艺研究,(E-mail)dongjiang008@163.com

薛正良,男,博士,教授,博士生导师,(E-mail) xuezhengliang@wust.edu.cn

1007-9432(2014)02-0168-04

TF125.243

:A